单机架轧机带钢卷径和卷长的自修正方法与流程

1.本发明涉及一种带钢轧制控制方法,尤其涉及一种单机架轧机带钢卷径和卷长的自修正方法。

背景技术:

2.轧制高强度的金属合金薄带材时,最小可轧厚度受辊径及轧机刚度等限制,为经济可行轧制高强度薄带,特别是取向硅钢之类的高强带钢时,通常采用工作辊径小、轧机刚度相对大的多辊可逆式单机架轧机,如二十辊森吉米尔可逆轧机。请参见附图1,主轧机1入口处和出口处均设有卷取机2、测厚仪5和测速仪6,部分主轧机1的入口处还带有一个开卷机3,用于处理来料内径与卷取机2内径不一致的带钢4的生产,轧制时通过入、出口处的卷取机2拉紧带钢4,通过主轧机1来回反复式多道次轧制,将带钢轧至目标厚度。

3.目前,在带钢轧制时,原始带钢的长度、卷径等信息通过生产系统自动传送或人工手动测量并输入到单机架轧机的控制系统中。由于不同工序对带钢卷径、卷长、厚度的计量精度不同,卷径、卷长、厚度等信息有时与实际真实值存在一定偏差;有时还会存在因钢卷离线修整,切除带钢头尾部分长度而卷长信息未更新的情况,导致控制系统中的参数信息与实际值不符。同时,在带钢带头部分由入口卷取机牵引到出口卷取机的过程中,控制系统自动计量相应卷径及卷长的变化,但由于带钢厚度输入错误、带钢板型不良、辊子打滑等因素会导致卷径和卷长变化的计量误差,造成实际卷径、卷长与系统显示的结果不一致,从而引发由带钢卷长计算偏长导致的高速甩尾、由带钢卷长计算偏短导致的成材率损失的情况。

4.中国专利cn201520509259.9公开了一种开卷整平送料三合一机的卷径检测控制装置,通过增加角度位移传感器,通过plc控制开卷电机,保持开卷线匀速运行。

5.中国专利cn201410690910.7公开了一种可卷径计算后自动调整张力的卷取系统及控制方法,通过主卷电机连接控制主速度棍转动,以满足铝箔卷取分条装置的卷取要求。

6.中国专利cn201811637916.2公开了一种基于转动惯量的卷径计算方法及收放卷装置,通过主传动变频器根据卷径计算公式得到卷径半径,根据转动惯量大小进行卷径计算,实现控制传动轴转速。

7.上述发明专利和发明专利申请主要是通过电机控制或加装传感器等方式实现对带钢卷取张力或卷速的控制,但无法在输入卷长、卷径与实际情况不符时的进行自修正控制,导致甩尾等带钢轧制异常的情况发生,存在较大的生产安全隐患。

技术实现要素:

8.本发明的目的在于提供一种单机架轧机带钢卷径和卷长的自修正方法,能通过对带钢卷径和卷长、以及卷取机马达转速的变化情况的监控,对轧机机组降速和预警功能进行实时自修正,有效避免带钢轧制异常的情况发生。

9.本发明是这样实现的:

10.一种单机架轧机带钢卷径和卷长的自修正方法,包括以下步骤:

11.步骤1:根据卷取机上的带钢实际卷径d,计算公式为:

12.d=i*v/(π*n)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

13.其中,n为卷取机的实时马达转速,n由安装在卷取机上的电机马达转速编码器测得;i为卷取机的马达至卷筒的速比;

14.v为带钢的实时轧制速度,单位为m/min,v由测速仪测得;

15.步骤2:计算卷取机上的带钢实际卷长l,计算公式为:

16.l=π*(d

2-d2)/(4h)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

17.其中,d为卷取机的原始内径,d为固定值;

18.h为带钢厚度,h由测厚仪测得;

19.将公式(1)代入公式(2)中,得到:

20.l=π*{[i*v/(π*n)]

2-d2}/(4h)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)

[0021]

步骤3:计算主轧机开始降速时卷取机上保留的第一最少带钢卷长s

min1

,计算公式为:

[0022]smin1

=(v/60)2/(2*a)+π*k*[(2k*h+d)+d]/2

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(4)

[0023]

其中,a为主轧机降速过程中的加速度,单位为m/s2;

[0024]

k为主轧机停机时卷取机上保留带钢的最少卷取圈数,且k>0;

[0025]

步骤4:主轧机开始降速时,应当满足:0≤l-s

min1

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(5-1)

[0026]

将公式(3)和(4)代入公式(5-1),得到卷取机的降速马达转速n1的范围:

[0027]

n1≤(i*v)/(π2*d2+4*π*h*s

min1

)

0.5

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(6)

[0028]

记(i*v)/(π2*d2+4*π*h*s

min1

)

0.5

=α1;

[0029]

步骤5:在带钢轧制过程中,当卷取机的实时马达转速满足:n=n1=α1时,主轧机开始降速。

[0030]

在所述的步骤4中,主轧机开始降速时,还应当满足:

[0031]

l-s

min1

≤l

min

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(5-2)

[0032]

其中,l

min

为带钢卷长的允许偏差最小值;

[0033]

则n1≥(i*v)/[π2*d2+4*π*h*(s

min1

+l

min

)]

0.5

(7)

[0034]

记(i*v)/[π2*d2+4*π*h*(s

min1

+l

min

)]

0.5

=β1,且β1<α1;

[0035]

在带钢轧制过程中,卷取机的实时马达转速满足:n<β1时,限制卷取机的降速功能;当α1>n≥β1时,不限制卷取机的降速功能,正常生产,或直接降速。

[0036]

若轧制系统有降速预警声报功能,所述的自修正方法还包括:

[0037]

设定在主轧机开始降速之前的一段时间x进行降速预警声报,计算降速预警时卷取机上保留的第二最少带钢卷长s

min2

,计算公式是:

[0038]smin2

=s

min1

+v*x

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(8)

[0039]

主轧机降速预警时,应当满足:0≤l-s

min2

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(9-1)

[0040]

则卷取机的预警马达转速n2的范围为:

[0041]

n2≤(i*v)/(π2*d2+4*π*h*s

min2

)

0.5

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(10)

[0042]

记(i*v)/(π2*d2+4*π*h*s

min2

)

0.5

=α2,且α2<β1;

[0043]

在带钢轧制过程中,当卷取机的实时马达转速满足:n=n2=α2时,主轧机发出降

速预警;执行步骤4继续生产并跟踪降速过程。

[0044]

所述的主轧机降速预警时,还应当满足:l-s

min2

≤l

min

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(9-2)

[0045]

其中,l

min

为带钢卷长的允许偏差最小值;

[0046]

则n2≥(i*v)/[π2*d2+4*π*h*(s

min2

+l

min

)]

0.5

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(11)

[0047]

记(i*v)/[π2*d2+4*π*h*(s

min2

+l

min

)]

0.5

=β2,且β2<α2;

[0048]

在带钢轧制过程中,当卷取机的实时马达转速满足:n≤β2时,限制卷取机的降速预警功能,也不启动卷取机的降速功能;当卷取机的实时马达转速满足:β2<n<α2时,限制卷取机的降速预警功能和降速功能;当卷取机的实时马达转速满足:α2<n<β1时,正常生产,跟踪降速。

[0049]

所述的步骤1-2中,测速仪、测厚仪和卷取机均位于主轧机的同侧,且测速仪、测厚仪和卷取机均位于带钢前进方向的上游侧。

[0050]

本发明与现有技术相比,具有如下有益效果:

[0051]

1、本发明通过检测带钢速度和厚度监控卷取机卷筒上实际的带钢卷径及卷长的变化情况,结合卷取机的马达转速进行生产风险的提前预判,并自动纠偏调整,实现稳定轧制的目的,具有计算简单、操作简便、通用性高、实用性强、易于反馈控制等优点。

[0052]

2、本发明利用单机架轧机自带的测厚仪、测速仪、技术编码器等设备实现带钢卷径、卷长、轧制速度、厚度等的动态跟踪,无需增加硬件设备,当系统显示卷长和卷径与实际卷长和卷径不符甚至偏差较大时,能基于高精度检测仪器实现精确、有效的自修正控制,确保降速和预警时刻的准确性,避免高速甩尾或提前停机等造成的质量损失。

[0053]

本发明能通过对带钢卷径和卷长的变化情况的监控,计算轧机机组相应的预警和降速的马达转速,从而对轧机机组降速和预警功能进行实时自修正,检测结果的重复性和再现性好,能够有效评估带钢轧制风险,有效避免带钢轧制过程中一类α异常和二类β异常等情况发生。

附图说明

[0054]

图1是现有技术中单机架轧机机组的工作状态图;

[0055]

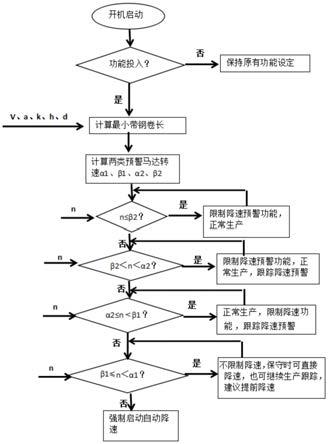

图2是本发明单机架轧机带钢卷径和卷长的自修正方法的流程图。

[0056]

图中,1主轧机,2卷取机,3开卷机,4带钢,5测厚仪,6测速仪。

具体实施方式

[0057]

下面结合附图和具体实施例对本发明作进一步说明。

[0058]

在单机架轧机进行带钢轧制的生产过程中,使用该自修正功能。请参见附图2,一种单机架轧机带钢卷径和卷长的自修正方法,包括以下步骤:

[0059]

步骤1:计算卷取机上的带钢实际卷径d,计算公式为:

[0060]

d=i*v/(π*n)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

[0061]

其中,n为卷取机的实时马达转速,n由安装在卷取机上的电机马达转速编码器测得;i为卷取机的马达至卷筒的速比;

[0062]

v为带钢的实时轧制速度,单位为m/min,v由测速仪测得。

[0063]

步骤2:计算卷取机上的带钢实际卷长l,计算公式为:

[0064]

l=π*(d

2-d2)/(4h)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

[0065]

其中,d为卷取机的原始内径,d为固定值。

[0066]

h为带钢厚度,h由测厚仪测得。

[0067]

将公式(1)代入公式(2)中,得到:

[0068]

l=π*{[i*v/(π*n)]

2-d2}/(4h)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)

[0069]

所述的测速仪、测厚仪和卷取机均位于主轧机的同侧,且测速仪、测厚仪和卷取机均位于带钢前进方向的上游侧,即带钢从附图1所示的主轧机1的左侧入口进入,并从右侧出口送出至右侧的卷取机2时,对位于主轧机1左侧的卷取机2、测厚仪5和测速仪6进行监测。反之,带钢从附图1所示的主轧机1的右侧出口进入,并从左侧入口送出至左侧的卷取机2时,对位于主轧机1右侧的卷取机2、测厚仪5和测速仪6进行监测。

[0070]

测速仪、测厚仪和电机马达转速编码器均采用现有技术的检测设备,由于上述检测设备的技术已经非常成熟,检测结果精度较高。利用高精度的带钢厚度和速度、以及马达转速实时检测,能精确计算得到任意时刻带钢在卷取机卷筒上的卷径、卷长,其计算结果也能相对精准,进而对降速、预警时刻的判定的精确性也能大大提高。

[0071]

步骤3:计算主轧机开始降速时卷取机上需要保留的第一最少带钢卷长s

min1

,计算公式为:

[0072]smin1

=(v/60)2/(2*a)+π*k*[(2k*h+d)+d]/2

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(4)

[0073]

其中,a为主轧机降速过程中的加速度,单位为m/s2;

[0074]

k为主轧机停机时卷取机上保留带钢的最少卷取圈数,且k>0,k的数值根据带钢类型、带钢轧制速度、轧机控制系统精度等确定。

[0075]

步骤4:主轧机开始降速时,应当满足:

[0076]

0≤l-s

min1

≤l

min

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(5)

[0077]

即0≤l-s

min1

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(5-1),以及l-s

min1

≤l

min

ꢀꢀꢀꢀꢀꢀꢀ

(5-2)。

[0078]

其中,l

min

为带钢卷长的允许偏差最小值。若带钢卷长的理论计算值与实际值出现偏差,主轧机停机时卷取机上还有较多带钢未轧制,会导致最终抛小卷量过大,成材率损失。在此异常状态下一般不会造成断带等严重事故,但若带钢卷长的偏差过大,可能造成实际卷曲张力偏小,从而导致下机塌卷、卷取不齐或厚度差波动过大等质量缺陷,即二类β异常,一定程度内的二类β异常是可以被接收的,因此需要设定允许偏差最小值l

min

。

[0079]

将公式(3)和(4)代入公式(5),得到卷取机的降速马达转速n1的范围:

[0080]

n1≤(i*v)/(π2*d2+4*π*h*s

min1

)

0.5

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(6)

[0081]

记(i*v)/(π2*d2+4*π*h*s

min1

)

0.5

=α1;

[0082]

n1≥(i*v)/[π2*d2+4*π*h*(s

min1

+l

min

)]

0.5

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(7)

[0083]

记(i*v)/[π2*d2+4*π*h*(s

min1

+l

min

)]

0.5

=β1,且β1<α1。

[0084]

在降速的过程中,可以根据实际使用的轧机的降速模式进行降速控制,例如可采用一次降速:即以一定的加速度匀减速,最终停机;例如可采用多阶段降速:即将降速过程分成几个阶段,每个阶段以一定的加速度匀减速,最终停机。

[0085]

步骤5:根据卷取机的实时马达转速n进行如下判断:

[0086]

i)在带钢轧制过程中,且卷取机的实时马达转速满足:n<β1时,限制卷取机的降速功能,包括自动降速功能和人工降速功能均不启动,即使在有常规降速预警信息的情况

下也不启动卷取机的降速功能,避免提前停机导致的成材率损失,即二类β异常。

[0087]

ii)在带钢轧制过程中,且卷取机的实时马达转速满足:α1>n≥β1时,不限制卷取机的降速功能,正常生产,即正常跟踪带钢轧制,即在满足降速条件后进行自动或人工降速,或在降速预警后一段时间x再进行降速。

[0088]

iii)在带钢轧制过程中,且卷取机的实时马达转速满足:n=α1,即卷取机的实时马达转速n达到卷取机的降速马达转速n1且n1=α1时,主轧机开始降速。若n>α1,则会导致轧制异常,即一类α异常,需要紧急停机。

[0089]

一般情况下,在主轧机开始自动降速之前一段时间时,轧制系统会提前声报降速预警,降速预警后一段时间才开始自动降速至停机,以便于提前对操作人员进行停机提醒。

[0090]

若轧制系统有降速预警功能,设定在主轧机开始降速之前的一段时间x(单位为分钟)进行降速预警的声报,则降速预警时卷取机上需要保留的第二最少带

[0091]

钢卷长s

min2

=s

min1

+v*x。

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(8)

[0092]

主轧机降速预警时,应当满足:0≤l-s

min2

≤l

min

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(9)

[0093]

即0≤l-s

min2

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(9-1),以及l-s

min2

≤l

min

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(9-2)。

[0094]

其中,l

min

为带钢卷长的允许偏差最小值;

[0095]

则卷取机的预警马达转速n2的范围为:

[0096]

n2≤(i*v)/(π2*d2+4*π*h*s

min2

)

0.5

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(10)

[0097]

记(i*v)/(π2*d2+4*π*h*s

min2

)

0.5

=α2,且α2<β1;

[0098]

n2≥(i*v)/[π2*d2+4*π*h*(s

min2

+l

min

)]

0.5

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(11)

[0099]

记(i*v)/[π2*d2+4*π*h*(s

min2

+l

min

)]

0.5

=β2,且β2<α2。根据卷取机的实时马达转速n进行如下判断:

[0100]

i)在带钢轧制过程中,且卷取机的实时马达转速满足:n≤β2时,限制卷取机的降速预警功能,也不启动卷取机的降速功能,进行正常生产跟踪,即使系统显示卷取机上带钢的剩余卷长已经达到降速预警的条件,也不发出降速预警,避免提前停机导致的成材率损失,即二类β异常。

[0101]

ii)在带钢轧制过程中,且卷取机的实时马达转速满足:β2<n<α2时,限制卷取机的降速预警功能,也不启动卷取机的降速功能,正常生产,跟踪降速预警,即使系统显示卷取机上带钢的剩余卷长已经达到降速预警的条件,也不发出降速预警,避免提前停机导致的成材率损失,即二类β异常。

[0102]

iii)在带钢轧制过程中,且卷取机的实时马达转速满足:n=α2即卷取机的实时马达转速n达到卷取机的预警马达转速n2时,主轧机发出降速预警。

[0103]

iv)在带钢轧制过程中,且卷取机的实时马达转速满足:α2<n<β1时,正常生产,跟踪降速,即跟踪卷取机的实时马达转速n是否达到卷取机的降速马达转速n1。若采用较保守的生产方式,可直接在降速预警时进行主轧机的降速,或控制主轧机进行提前降速,以确保安全生产。

[0104]

在发出降速预警后继续对卷取机的实时马达转速进行监测,即继续执行步骤4,跟踪生产和降速过程,以确保其在降速过程中的安全运行。

[0105]

实施例1:

[0106]

某单机架机组第一道次以v=180mpm轧制速度对厚度h=2.61mm的带钢进行轧制,

卷取机的原始内径d=512mm,在主轧机开始降速时,卷取机上带钢最少保留圈数k=3。加减速有两种类型:常规降速的加速度a=0.25m/s2,急停的加速度a=0.5m/s2;卷取机的马达至卷筒的速比i=1:2.952,常规降速前提前15s通过语音声报降速预警,即x=0.25min;带钢卷长的允许偏差最小值l

min

为0。

[0107]

在正常轧制情况下,主轧机开始降速时,由公式(4)得到:卷取机上需要保留的第一最少带钢卷长s

min1

=(v/60)2/(2*a)+π*[(2k*h+d)+d]/2=23m。降速预警声报时,由公式(8)得到:卷取机上需要保留的第二最少带钢卷长s

min2

=s

min1

+v*x=23+180*0.25=68m。即该卷带钢在正常轧制生产时,会在带尾剩余约68m时发出降速预警,降速预警后15s开始以a=0.25m/s2自动降速直至停机,停机时卷取机上剩余3圈带钢。

[0108]

则由公式(6)得到:α1=(i*v)/(π2*d2+4*π*h*s

min1

)

0.5

=4.85转/s,即当卷取机的马达转速n=4.85转/s时应当开始降速,否则会引起一类α异常。

[0109]

由公式(10)得到:α2=(i*v)/(π2*d2+4*π*h*s

min2

)

0.5

=4.04转/s,即当卷取机的马达转速n=4.04转/s时应当发出即将降速的预警声报。

[0110]

在该卷带钢轧制过程中,系统记录的带钢总卷长为850m,且轧制过程中带尾显示卷取机上带钢剩余的卷长为99m时,卷取机上的电机马达转速编码器测得卷取机的实时马达转速n=4.04转/s,即预警马达转速n2=α2,达到一类α异常的降速预警声报值,此时提前发出即将降速的预警。在降速预警后15s主轧机开始自动降速,降速时卷取机的实时马达转速n=4.85转/s,即降速马达转速n1=α1,主轧机停机后卷取机上剩余3圈带钢,与理想情况吻合,而系统显示的卷取机上剩余带钢的卷长为38m。

[0111]

经后续分析确认,该卷带钢在前道机组返修时带尾分卷切除约32米而信息未记录上传,通过本发明的自修正方法避免了高速甩尾断带事故。

[0112]

实施例2:

[0113]

某单机架机组第一道次以v=160mpm轧制速度对厚度h=2.4mm的带钢进行轧制,卷取机的原始内径d=512mm,在主轧机开始降速时,卷取机上带钢最少保留圈数k=3。加减速加速度a=0.25m/s2,急停时加速度a=0.5m/s2;卷取机的马达至卷筒的速比i=1:2.952,常规降速前提前15s通过语音声报降速预警,即x=0.25min;带钢卷长的允许偏差最小值l

min

=2m。

[0114]

在正常轧制情况下,主轧机开始降速时,由公式(4)得到:卷取机上需要保留的第一最少带钢卷长s

min1

=(v/60)2/(2*a)+π*[(2k*h+d)+d]/2=16m。降速预警声报时,由公式(8)得到:卷取机上需要保留的第二最少带钢卷长s

min2

=s

min1

+v*x=16+160*0.25=56m。即该卷带钢在正常轧制生产时,会在带尾剩余约56m时发出降速预警,降速预警后15s开始以a=0.25m/s2自动降速直至停机,停机时卷取机上剩余3圈带钢。

[0115]

则由公式(6)得到:α1=(i*v)/(π2*d2+4*π*h*s

min1

)

0.5

=4.50转/s,即当卷取机的马达转速n=4.50转/s时应当开始降速,否则会引起一类α异常。

[0116]

由公式(7)得到:β1=(i*v)/[π2*d2+4*π*h*(s

min1

+l

min

)]

0.5

=4.45转/s。

[0117]

由公式(10)得到:α2=(i*v)/(π2*d2+4*π*h*s

min2

)

0.5

=3.81转/s,即当卷取机的马达转速n=3.81转/s时应当发出即将降速的预警声报。

[0118]

由公式(11)得到:β2=(i*v)/[π2*d2+4*π*h*(s

min2

+l

min

)]

0.5

=3.78转/s。

[0119]

在该卷带钢轧制过程中,系统记录的带钢总卷长为996m,在轧制过程中带尾显示

卷取机上带钢剩余的卷长为58m时,原系统自动发出降速预警声报,但此时开卷机上的电机马达转速编码器测得的实时马达转速n=3.41转/s<β2,未达到二类β异常的预警值β2,经反馈计算卷取机上带钢的实际剩余卷长为95m,会发生二类β异常。

[0120]

采用本发明的自修正方法后,在轧制过程中带尾显示卷取机上带钢剩余的卷长为58m时,开卷机的实时马达转速未达到二类β异常的预警值β2,限制机组的降速预警功能,也不启动卷取机的降速功能。16秒后电机马达转速编码器测得的实时马达转速为3.81转/s=α2,发出降速预警声报,即15秒后开始启动降速。在降速预警后15s主轧机以a=0.25m/s2自动降速,降速时卷取机的实时马达转速n为4.5转/s=α1,主轧机停机后卷取机上剩余3圈带钢,与理想情况吻合,而系统显示开卷机上已无带钢剩余。

[0121]

经后续分析确认,该卷带钢在热轧机组因合金补偿系数选定错误,实际带钢厚度约为2.31mm,带钢实际卷长不是系统记录的996m,而是1043m左右,通过本发明的自修正方法避免了约38m的成材率损失。

[0122]

以上仅为本发明的较佳实施例而已,并非用于限定本发明的保护范围,因此,凡在本发明的精神和原则之内所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1