一种表面功能复合结构化单晶碳化硅的制备方法与流程

1.本发明涉及一种半导体材料制备方法,尤其涉及一种表面功能复合结构化单晶碳化硅的制备方法,属于激光微纳加工技术领域。

背景技术:

2.现今的半导体行业中,对于高频率、大功率、耐高温、化学稳定性好的要求越来越高,同时还要求电子器件可以在强辐射环境中保持正常的工作状态。表面功能结构制造是在物体表面加工制造出具有各种不同形貌、不同维数、不同尺度和不同功能的结构。单晶碳化硅表面功能结构化是指通过一些方法在单晶碳化硅表面形成宏观或微观的沟槽或几何形状,以达到单晶碳化硅表面降黏减阻、改善摩擦性能的目的。根据沟槽或几何形状大小的不同,单晶碳化硅晶片的结构化可以分为宏观结构化和微观结构化,微观结构化简称为微结构化,由于本专利使用的单晶碳化硅晶片是纳米级的,所以本专利中的结构化属于单晶碳化硅的微结构化。

3.20世纪70年代nasa兰利研究中心发现,顺流向的微小沟槽(肋条)表面能有效地降低壁面摩阻,且具有一定尺度的三角形肋条沟槽为最佳减阻沟槽几何形状。肋条减阻技术目前已经在管道运输、航空、船舶以及风力机叶片等领域得到相关的应用。然而,三角形肋条表面局部摩擦阻力在展向位置分布不均匀,肋底附近局部摩擦阻力小,为局部减阻区;肋尖附近局部摩擦阻力急剧增大,为局部增阻区。所以,仅仅将碳化硅晶片结构化成三角形肋条不能满足日益增长的产品需求。丛茜等人利用有限体积法对三角形、扇贝形和刀刃形三种仿生非光滑沟槽表面流场进行了数值计算,最后发现刀刃形沟槽的抗粘减阻效果最好。

4.碳化硅具有光学透过率高、高硬度、耐高温、低热膨胀系数以及优良的化学稳定性,是制备半导体和微纳光学器件的理想材料,然而现有三维微纳结构制备方法如微纳3d打印技术和飞秒激光双光子聚合直写技术都采用增材加工的方式,对材料的选择性较高,无法实现对硬脆材料的加工。目前对硬脆材料的微纳加工方法主要集中在光刻工艺,然而即使目前的多次套刻技术仍然无法实现真三维结构和曲面结构的加工。

技术实现要素:

5.本发明要解决的技术问题是:提供一种表面功能复合结构化单晶碳化硅的制备方法,通过利用飞秒激光对单晶碳化硅表面进行材料去除型烧蚀加工,初步结构化成三角形肋条沟槽,然后在初步结构化的基础上进行第二次结构化,使表面加工出刀刃形沟槽,最终形成复合结构化的表面。由于飞秒激光的短脉冲和低平均功率的特性,加工过程中热效应较低,可以得到良好的表面以及边缘形貌。利用高数值孔径物镜产生紧聚焦光场对材料表面进行直写烧蚀,从而有效提高加工精度,减小加工线宽。本发明不仅解决了碎屑附着在材料表面带来的光斑散射问题,而且实现了三维体结构的烧蚀加工。

6.本发明的技术方案为:一种表面功能复合结构化单晶碳化硅的制备方法,所述方法包含有如下步骤:一、待加工单晶碳化硅晶片的处理;二、将处理完成的单晶碳化硅晶片

进行初步结构化;三、将已完成初步结构化的单晶碳化硅晶片进行第二次结构化,在晶片表面形成刀刃形沟槽,完成第二次结构化,形成最终的复合结构化表面,该表面包括有三角形肋条沟槽和刀刃形沟槽。

7.所述步骤一中,首先把单晶碳化硅晶片进行研磨抛光处理,将需要结构化的单晶碳化硅晶片以设定的排列方法固定在加工平台上。

8.所述步骤二中,在绘图软件中设计激光烧蚀路径,调整三维数控工作台和工件的相对位置,选择好合适的加工区域,再设计加工路径以加工出三角形肋条沟槽。

9.所述步骤二中,采用飞秒激光微加工系统进行微加工。

10.所述步骤二中,加工平台为三维数控工作台,重复定位精度为70nm。

11.所述三维数控工作台的加工参数设置为:扫描速度为50~200μm/s, 采用放大倍数分别是10

×

和20

×

的两种显微物镜进行激光束聚焦, 选取激光脉冲能量为20~50μj, 重复扫描次数为2~5次。

12.本发明的有益效果是:与现有技术相比,本发明的优点如下:(1)与光滑的表面相比,本发明复合结构化的非光滑的表面具有更好的减阻作用,首次对晶片表面结构化产生三角形肋条沟槽,并在此基础上进行第二次结构化成规则的刀刃形沟槽结构;(2)与双光子聚合加工的方法相比,两种加工方式都可以加工三维结构,本发明的优势在于对硬脆材料的加工,可加工材料选择更广,硬脆材料相比于聚合物有更高的物理和化学稳定性;(3)与光刻工艺相比,具备光刻工艺所不具备的真三维结构以及曲面结构的加工能力,能够精确控制结构的形貌,同时不需要制作复杂的掩膜版,不需要复杂的刻蚀工艺;(4)本发明利用飞秒激光的超短脉冲和极高的峰值功率对材料进行烧蚀去除,可以烧蚀任何材料,另外采用三维直写的加工方式,可用于加工各种复杂结构。

附图说明

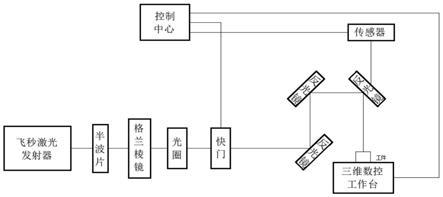

13.图1为本发明的飞秒激光微加工系统的光路示意图;图2为本发明原始单晶碳化硅晶片示意图;图3为本发明初步结构化形成的三角形肋条沟槽表面的示意图;图4为本发明两次结构化形成的复合结构化表面的示意图一;图5为本发明复合结构化表面的示意图二;图6为本发明复合结构化表面的示意图三。

具体实施方式

14.为使本发明的目的、技术方案和优点更加清楚,下面将参照本说明书附图对本发明作进一步的详细描述。

15.实施例1:如附图1

‑ꢀ

4所示,一种表面功能复合结构化单晶碳化硅的制备方法,所述方法包含有如下步骤:一、待加工单晶碳化硅晶片的处理;二、将处理完成的单晶碳化硅晶片进行初步结构化;三、将已完成初步结构化的单晶碳化硅晶片进行第二次结构化,在晶片表面形成刀刃形沟槽,完成第二次结构化,形成最终的复合结构化表面,该表面包括有三

角形肋条沟槽和刀刃形沟槽。

16.具体步骤如下:步骤一:待加工单晶碳化硅晶片的处理首先把单晶碳化硅晶片进行研磨抛光处理;将需要结构化的碳化硅晶片以设定的排列方法固定在加工平台上,单晶碳化硅晶片如附图2所示。

17.步骤二:将处理完成的单晶碳化硅晶片进行初步结构化(1)加工前,在绘图软件中设计激光烧蚀路径,调整三维数控工作台和工件的相对位置,选择合适的加工区域;(2)设计加工路径,采用飞秒激光微加工系统如附图1所示, 主要由飞秒激光系统、光学传输及控制系统和三维精密数控平台组成。由半波片及格兰棱镜构成的能量衰减单元可以对激光能量进行调节, 电子快门用于控制激光的通断。激光束经过显微物镜聚焦垂直入射到样品表面, 样品固定在一个高精度的三维数控工作台上, 重复定位精度为70nm, 通过软件控制样品移动速度并且可以按照设定的图案进行加工。使三维数控工作台上的单晶碳化硅晶片表面形成预期设想的三角形肋条沟槽,见附图3。通过与显微目镜相连的传感器实时观测飞秒激光加工的过程, 并采用扫描电镜对加工后的碳化硅晶片微结构进行形貌分析和尺寸测量。同时兼顾加工效率与加工质量的前提下, 扫描速度设置为50~200μm/s, 采用放大倍数分别是10

×

和20

×

的两种显微物镜进行激光束聚焦, 选取激光脉冲能量为20~50μj, 重复扫描次数为2~5次。

18.步骤三:将已完成初步结构化的单晶碳化硅晶片进行第二次结构化再次调整工作台位置,使结构化单晶碳化硅晶片处在设定位置,以预定的路径和速度在晶片表面形成预期的刀刃形沟槽,完成第二次结构化,形成最终预期的复合结构化的表面如附图4

‑

6所示。

19.碳化硅是一种硬脆材料,由于其硬度高、易碎,传统的微加工工艺很难对其直接进行加工。光刻和干法刻蚀工艺流程复杂,而且难以制备三维结构。而利用本发明中的方法,飞秒激光由于其极高的峰值功率,可以烧蚀加工自然界中任何坚硬的材料。而且配合复合结构化表面,可以实现硬脆材料三维微结构的制备。对于提高碳化硅晶体表面质量,实现降黏减阻的功能;同时由于结构化后的单晶碳化硅表面具有很多沟槽,便于润滑液和碎屑的流动散热,从而降低加工时材料表面温度。可用于减阻、耐磨、降黏、光捕集、抗反射、光改向、光扩散、疏水表面和亲水表面等应用中,因此广泛应用于器件、集成电路、航空航天、铁路海运、能源信息以及国防军工。

20.本发明未详述之处,均为本技术领域技术人员的公知技术。最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1