一种自保护药芯焊丝及其制备方法与流程

1.本发明涉及焊接材料技术领域,具体涉及一种自保护药芯焊丝及其制备方法。

背景技术:

2.辊压机是水泥生产中常用的水泥节能粉磨设备,主要用于挤压生料和熟料。辊压机的挤压辊在服役时承受巨大的压力,而且还会受到物料的磨损,长期使用,挤压辊表面会出现严重的损坏。由于辊压机的造价高,挤压辊更换时间长,每次更换都会给企业造成巨大的经济损失。目前,针对辊压机挤压辊的磨损问题,主要通过堆焊来进行表面修复,可以使受损的挤压辊再次正常使用,减少挤压辊的更换次数,提高机器本身的利用率,节省了企业购买新设备的费用,降低了企业的综合成本。

3.随着科学技术的不断发展进步,耐磨堆焊技术作为材料表面保护的一项有效措施,应用领域正逐渐扩大,并且在许多易磨损领域中该技术已相当成熟。但是目前堆焊修复使用的药芯焊丝形成的焊缝金属的耐磨性、抗裂性较差,导致修复后的零件质量不高,使用寿命短。

技术实现要素:

4.针对现有技术中的不足与缺陷,本发明提供一种自保护药芯焊丝,用于解决焊缝金属的耐磨性差、抗裂性差,导致修复后的零件质量不高的问题。

5.为实现上述目的及其他相关目的,本发明提供一种自保护药芯焊丝,包括钢带和药芯,所述药芯填充于所述钢带中,所述药芯包括以下原料组分及各组分的质量百分数为:

[0006][0007][0008]

于本发明的一实施例中,所述高碳铬铁的含碳量为8~10wt%,含铬量为66~70wt%;所述硅铁的含硅量为72~80wt%;所述锰铁的含锰量为78~85wt%;所述铝镁合金中的含镁(mg)量为47~50wt%,含铝(al)量为50~53wt%;所述钛铁的含钛(ti)量为25~35wt%,含硅(si)量为3~5wt%;所述硼铁的含硼(b)量为19~25wt%;所述钼铁的含钼(mo)量为55~65wt%。

[0009]

于本发明的一实施例中,所述药芯中各组分的粒径为60~100目。

[0010]

于本发明的一实施例中,所述药芯在所述药芯焊丝中的填充率为40~50%。

[0011]

于本发明的一实施例中,所述钢带为低碳钢带,所述低碳钢带包括以下质量百分数的组分:碳(c)含量小于或等于0.08%,锰(mn)含量小于或等于0.40%,磷(p)含量小于或等于0.025%,硫(s)含量小于或等于0.020%,其余为铁(fe)。

[0012]

于本发明的一实施例中,所述药芯焊丝的直径为2.8~4.0毫米(mm)。

[0013]

本发明的第二个方面是提供一种自保护药芯焊丝的制备方法,包括以下步骤:

[0014]

将高碳铬铁、硅铁、锰铁、铝镁合金、钛铁、硼铁、石墨及钼铁分别按照50~70%、2~10%、2~10%、2~10%、2~10%、2~10%、5~15%及1~2%的质量百分比进行配料,并将配料好的药粉烘干;

[0015]

将烘干后的药粉加入混粉机内搅拌混合均匀;

[0016]

将钢带轧制成u型钢带;

[0017]

将混合均匀的药粉填充于所述u型钢带中;

[0018]

将填充有药粉的u型钢带闭合使所述药粉包裹其中,拉拔至所制药芯焊丝规定的直径。

[0019]

于本发明以实施例中,所述药粉中的各组分均为粉末状,所述药粉中各组分的粒径为60~100目。

[0020]

于本发明一实施例中,所述药粉在所述混粉机内的搅拌时间大于或等于3小时。

[0021]

于本发明一实施例中,所述钢带轧制成u型钢带前进行清洗处理,使所述钢带表面无油、无水、无锈。

[0022]

于本发明一实施例中,所述钢带轧制成u型钢带前进行清洗处理。

[0023]

本发明的自保护药芯焊丝的药芯中各组分的作用如下:

[0024]

高碳铬铁:向堆焊金属中过渡合金元素铬(cr),cr元素与c、b等元素相互作用生成硬质相,提高堆焊层的耐磨性,此外高碳铬铁还提供c元素,其中一部分c会起到脱氧作用,另一部分会过渡到熔敷金属中并与强碳化物形成元素结合形成硬质相。

[0025]

硅铁:脱氧,降低熔滴表面张力,并改善熔池流动性。

[0026]

锰铁:脱氧,降低焊缝内氧含量;同时熔敷金属中过渡合金元素,提高堆焊金属的强度和硬度。

[0027]

铝镁合金:脱氧剂,主要作用脱氧、固氮,增强电弧的导电性。

[0028]

钛铁:脱氧,降低焊缝内氧含量。

[0029]

硼铁:在电弧的高温作用下,合金中的si、b与氧气的亲和力很强,在熔滴或熔池中发生强烈的氧化还原反应,其氧化产物为氧化硅与氧化硼。这两种氧化产物与其它氧化产物发生复杂的反应,形成低熔点的硼硅酸盐玻璃状复杂化合物。该复合化合物包覆着金属熔滴,保护熔滴过渡,并在熔池的强烈搅拌上浮到表面形成一层极薄的均匀保护膜,阻止了空气渗入,有利于保护焊缝金属不受污染,并且玻璃状薄膜的存在有利于改善焊道的表面质量。

[0030]

石墨:脱氧,向熔池提供c元素。

[0031]

钼铁:向堆焊金属中过渡合金元素钼(mo),mo与c元素作用形成碳化物硬质相,进一步提高堆焊金属的硬度。

[0032]

如上所述,本发明提供一种自保护药芯焊丝,所述药芯焊丝焊接后形成的堆焊层

性能优良,焊接工艺较佳,焊接形成的耐磨层硬度高,耐磨性好,且具有较高的抗裂性,减少了使用过程中因出现裂纹而导致耐磨层掉块或磨损的现象;此外,本发明的药芯中未添加矿物粉,焊接完成后无渣,堆焊过程中不需要清渣就可以连续堆焊,使其熔覆速度大大提高,这一优势契合了大型设备的内在需求,为大型设备的高效、自动化堆焊修复提供了新的途径。

附图说明

[0033]

通过参考附图会更加清楚的理解本发明的特征和优点,附图是示意性的而不应理解为对本发明进行任何限制,在附图中:

[0034]

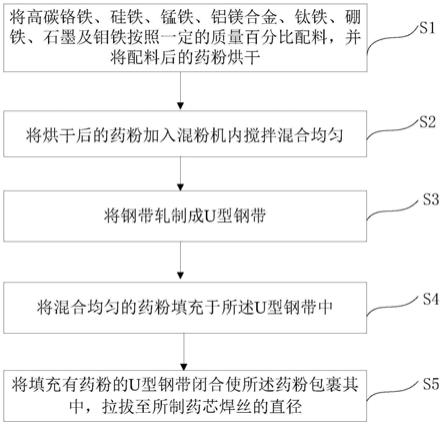

图1显示为本发明中自保护药芯焊丝的制备方法流程图。

具体实施方式

[0035]

以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其它优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。需说明的是,在不冲突的情况下,以下实施例及实施例中的特征可以相互组合。还应当理解,本发明实施例中使用的术语是为了描述特定的具体实施方案,而不是为了限制本发明的保护范围。下列实施例中未注明具体条件的试验方法,通常按照常规条件,或者按照各制造商所建议的条件。

[0036]

当实施例给出数值范围时,应理解,除非本发明另有说明,每个数值范围的两个端点以及两个端点之间任何一个数值均可选用。除非另外定义,本发明中使用的所有技术和科学术语与本技术领域的技术人员对现有技术的掌握及本发明的记载,还可以使用与本发明实施例中所述的方法、设备、材料相似或等同的现有技术的任何方法、设备和材料来实现本发明。

[0037]

注意,如没有特别说明,本文中描述的“wt%”指“质量百分数”。

[0038]

本发明提供一种自保护药芯焊丝,包括钢带和药芯,药芯填充于钢带中,其中药芯包括以下原料组分及各组分的质量百分数:50~70%的高碳铬铁、2~10%的硅铁、2~10%的锰铁、2~10%的铝镁合金、2~10%的钛铁、2~10%的硼铁、5~15%的石墨及1~2%的钼铁。

[0039]

参见附图1,本发明还提供一种自保护药芯焊丝的制备方法,包括以下步骤:

[0040]

s1、将高碳铬铁、硅铁、锰铁、铝镁合金、钛铁、硼铁、石墨及钼铁分别按照50~70%、2~10%、2~10%、2~10%、2~10%、2~10%、5~15%及1~2%的质量百分比进行配料形成药粉,并将药粉烘干;

[0041]

s2、将烘干后的药粉加入混粉机内搅拌混合均匀;

[0042]

s3、将钢带轧制成u型钢带;

[0043]

s4、将混合均匀的药粉填充于所述u型钢带中;

[0044]

s5、将填充有药粉的u型钢带闭合使所述药粉包裹其中,拉拔至所制药芯焊丝的直径。

[0045]

具体的,步骤s1中所使用的高碳铬铁的含碳量为8~10wt%,含铬量为66~

70wt%;硅铁的含硅量为72~80wt%;锰铁的含锰量为78~85wt%;铝镁合金中的含镁量为47~50wt%,含铝量为50~53wt%;钛铁的含钛量为25~35wt%,含硅量为3~5wt%;硼铁的含硼量为19~25wt%;钼铁的含钼量为55~65wt%。上述各组分的均为粉末状,其粒径在60~100目。

[0046]

具体的,步骤s2中的药粉在混分机内搅拌混合的时间大于或等于3小时。

[0047]

具体的,步骤s3中的钢带为低碳钢带,低碳钢带中各组分的质量百分数分别为:c≤0.08%、mn≤0.40%、p≤0.025%和s≤0.020%,其余为铁。将钢带轧制成u型钢带可使用成型轧辊,且钢带轧制成u型钢带前需进行清洗处理,使钢带表面无油、无水、无锈。所谓的u型钢带即为横截面为u型的钢带(钢带上带有u型槽)。

[0048]

具体的,步骤s4将混合均匀的药粉填充于u型钢带中,可通过送粉装置将药粉送入u型钢带的u型槽内。其中药粉的填充率(药粉的重量/药芯焊丝的总重量)为40%~50%。

[0049]

具体的,步骤s5将填充有药粉的u型钢带闭合,使药粉包裹在钢带内,然后通过拉丝模逐道拉拔、减径,使其直径达到2.8~4.0mm,例如可将焊丝拉拔至直径为2.8mm、3.2mm或4.0mm等,得到最终产品。

[0050]

下面列举一些实施例具体说明本发明。

[0051]

以下实施例中所使用的u型钢带均为低碳钢带。

[0052]

请参阅表1中的数据,在一实施例中,自保护药芯焊丝的药芯按以下质量百分数进行配比:50%的高碳铬铁、5%的硅铁、5%的锰铁、10%的铝镁合金、8%的钛铁、6%的硼铁、15%的石墨及1%的钼铁,所取的各组分粉末均通过80目的筛子,将配好的药粉进行烘干。将烘干后的药粉送入混粉机内搅拌混合3小时,搅拌均匀后通过送粉装置将药粉送入u型钢带中,药粉的填充率为40%。然后将u型槽闭合,将药粉包裹其中,通过拉丝模逐道拉拔形成3.2mm的焊丝a。

[0053]

将焊丝a进行焊接专机的自动化焊接测试,焊接采用的焊接电压为30v~32v,焊接电流为270~300a。焊接过程电弧稳定,烟尘较少,焊后无渣,焊缝表面有光泽。

[0054]

反复堆焊三层,每层控制层间温度150℃,焊接完毕后,进行表面打磨处理。使用洛氏硬度计测试硬度,取五个不同位置的点进行测试,检测的硬度值分别为hrc 58/58/62/60/59。

[0055]

请参阅表1中的数据,在另一实施例中,自保护药芯焊丝的药芯按以下质量百分数进行配比:60%的高碳铬铁、2%的硅铁、10%的锰铁、8%的铝镁合金、2%的钛铁、10%的硼铁、6%的石墨及2%的钼铁,所取的各组分粉末均通过60目的筛子,将配好的药粉进行烘干。将烘干后的药粉送入混粉机内搅拌混合3小时,搅拌均匀后通过送粉装置将药粉送入u型钢带中,药粉的填充率为45%。然后将u型槽闭合,将药粉包裹其中,通过拉丝模逐道拉拔形成3.2mm的焊丝b。

[0056]

将焊丝b进行焊接专机的自动化焊接测试,焊接采用的焊接电压为30v~32v,焊接电流为270~300a。焊接过程电弧稳定,烟尘较少,焊后无渣,焊缝表面有光泽。

[0057]

反复堆焊三层,每层控制层间温度150℃,焊接完毕后,进行表面打磨处理。使用洛氏硬度计测试硬度,取五个不同位置的点进行测试,检测的硬度值分别为hrc 62/63/62/60/61。

[0058]

请参阅表1中的数据,在又一实施例中,自保护药芯焊丝的药芯按以下质量百分数

进行配比:70%的高碳铬铁、10%的硅铁、2%的锰铁、2%的铝镁合金、5%的钛铁、2%的硼铁、8%的石墨及1%的钼铁,所取的各组分粉末均通过100目的筛子,将配好的药粉进行烘干。将烘干后的药粉送入混粉机内搅拌混合3小时,搅拌均匀后通过送粉装置将药粉送入u型钢带中,药粉的填充率为50%。然后将u型槽闭合,将药粉包裹其中,通过拉丝模逐道拉拔形成3.2mm的焊丝c。

[0059]

将焊丝c进行焊接专机的自动化焊接测试,焊接采用的焊接电压为30v~32v,焊接电流为270~300a。焊接过程电弧稳定,烟尘较少,焊后无渣,焊缝表面有光泽。

[0060]

反复堆焊三层,每层控制层间温度150℃,焊接完毕后,进行表面打磨处理。使用洛氏硬度计测试硬度,取五个不同位置的点进行测试,检测的硬度值分别为hrc 58/58/60/59/58。

[0061]

表1为列举的一些实施例中自保护药芯焊丝的药芯组分配方及性能测试

[0062][0063]

综上所述,本发明提供一种自保护药芯焊丝,该药芯焊丝焊接过程电弧稳定、烟尘少,焊缝表面无渣,有光泽感,焊接效率高,焊接质量好,可实现连续化作业。所以,本发明有效克服了现有技术中的一些实际问题从而有很高的利用价值和使用意义。

[0064]

上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明,本领域技术人员可以在不脱离本发明的精神和范围的情况下作出各种修改和变型,这样的修改和变型均落入由所附权利要求所限定的范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1