一种汽轮机转子叶片拂配加工方法与流程

1.本发明涉及机械加工领域,具体涉及一种汽轮机转子叶片拂配加工方法。

背景技术:

2.现有的汽轮机转子叶片拂配加工方法已不再适用于高速发展的制造业,在加工汽轮机转子叶片拂配时,存在以下弊端:

3.1)、需要四轴联动的数控铣床(x、y、z、a),对设备配置要求高;

4.2)、装夹时需要两种高低钳口及斜度垫块。加工成本高,延长了加工时间(工装制作时间至少需要两周左右);

5.3)、叶片拂配时共有六个面需要加工,主要加工过程如下:一个面加工完成后需要旋转设备第四轴将另一个待加工面旋转至水平方向,靠工人师傅经验和万能表进行水平找正后才能进行另一个面的加工。所有拂配面都加工完成时至少需要旋转设备第四轴五次,万能表重复找正六次,需要六个工步才能完成,加工效率极低,严重影响机组发货周期;

6.4)、每个拂配面加工前都需要重新找正一次,找正基准不唯一,找正过程中会出现累计误差,影响拂配精度,一台机组叶片需要多次拂配后才能满足装配要求。

7.综上所述,采用现有的汽轮机转子叶片拂配加工方法在加工叶片拂配时,存在对设备约束大,加工成本高,效率低,精度低的问题。

技术实现要素:

8.本发明的目的是为了解决采用现有的汽轮机转子叶片拂配加工方法在加工叶片拂配时,存在对设备约束大,加工成本高,效率低,精度低的问题,进而提供一种汽轮机转子叶片拂配加工方法。

9.本发明的技术方案是:

10.一种汽轮机转子叶片拂配加工方法,所述方法是通过以下步骤实现的,

11.步骤一、第一只叶片b的找正及装夹:

12.步骤一一、第一只叶片b的摆放:

13.先将方铁1按照被加工叶片b扭曲互补角度摆放在三轴联动的数控机床工作台c上端面上,方铁1位于数控机床工作台c的两个t型槽之间,保证被加工叶片b靠在方铁1上时,被加工叶片b的第一待加工面b1、第二待加工面b2、第五待加工面b5和第六待加工面b6与机床的x轴垂直;

14.步骤一二、第一只叶片b基准面d的确定:

15.将定位棒2竖直安装在步骤一一中摆放好的被加工叶片b一侧的数控机床工作台c的t型槽内,被加工叶片b与定位棒2外圆柱面相切的面为被加工叶片b的基准面d;

16.步骤一三、第一只叶片b基准面d的找正:

17.使用万能表测量步骤一二中确定好基准面d的被加工叶片b的第一待加工面b1、第二待加工面b2、第五待加工面b5或第六待加工面b6的跳动量,直至被加工叶片b的第一待加

工面b1、第二待加工面b2、第五待加工面b5或第六待加工面b6的跳动值均为0时,此时,完成第一只叶片b的找正;

18.步骤一四、方铁1的装夹:

19.采用两组第一装夹件压紧步骤一一中摆放好的方铁1的上端面,两组第一装夹件分别位于方铁1的左右两侧,将方铁1压紧在数控机床工作台c上,完成方铁1的装夹;

20.步骤一五、第一只叶片b的装夹:

21.采用两组第二装夹件压紧步骤一三中找正好基准面d的待加工叶片b的非加工面e,两组第二装夹件分别设置在待加工叶片b的左右两侧,将待加工叶片b压紧在数控机床工作台c和方铁1上,完成第一只叶片b的装夹;

22.步骤二、第一只叶片b的加工:

23.按照拂配要求采用圆柱铣刀首先加工待加工叶片b的第一待加工面b1和第二待加工面b2,然后加工待加工叶片b的第五待加工面b5和第六待加工面b6,最后加工待加工叶片b的第三待加工面b3和第四待加工面b4,至此,完成第一只叶片b的加工;

24.步骤三、第二只叶片b的装夹:

25.在第二只叶片b加工前,将两组第二装夹件从数控机床工作台c上拆卸下来,然后直接将待加工叶片b靠在步骤一四中已经装夹好的方铁1上,待加工叶片b与步骤一二已经安装好的定位棒2的外圆柱面相切设置,采用两组第二装夹件压紧待加工叶片b的非加工面e,两组第二装夹件分别设置在待加工叶片b的左右两侧,将待加工叶片b压紧在数控机床工作台c和方铁1上,完成第二只叶片b的装夹;

26.步骤四、第二只叶片b的加工:

27.按照拂配要求采用圆柱铣刀依次加工待加工叶片b的第一待加工面b1、第二待加工面b2、第五待加工面b5、第六待加工面b6、第三待加工面b3和第四待加工面b4,至此,完成第二只叶片b的加工;

28.在进行剩余叶片b的加工时,重复步骤三和步骤四的操作,直至完成所有剩余待加工叶片b的加工。

29.进一步地,步骤一四中所述的每组第一装夹件包括第一压板3、第一螺栓4和第一螺母5,在进行方铁1的装夹时,将第一压板3水平放置在方铁1的上方,第一压板3的一端搭接在方铁1的上端面,第一螺栓4的下端沿竖直方向由上至下插装在数控机床工作台c的t型槽内,第一螺栓4的上端沿竖直方向由下至上穿过第一压板3的条形通孔并与第一螺母5螺旋连接,第一压板3通过第一螺母5将方铁1压紧在数控机床工作台c上。

30.进一步地,步骤一五中所述的每组第二装夹件包括第二压板6、第二螺栓7和第二螺母9,在进行叶片b的装夹时,将第二压板6水平放置在叶片b的上方,第二压板6的一端搭接在叶片b的非加工面e,第二螺栓7的下端沿竖直方向由上至下插装在数控机床工作台c的t型槽内,第二螺栓7的上端沿竖直方向由下至上穿过第二压板6的条形通孔并与第二螺母9螺旋连接,第二压板6通过第二螺母9将叶片b压紧在数控机床工作台c上。

31.进一步地,采用两轴联动的方式加工叶片b的第一待加工面b1、第二待加工面b2、第五待加工面b5和第六待加工面b6,加工参数如下:

32.进给量a=0.1

‑

0.2mm/r;

33.主轴转速n=200

‑

220mm;

34.走刀速度f=10

‑

14mm/min。

35.进一步地,叶片b的第一待加工面b1、第二待加工面b2、第五待加工面b5和第六待加工面b6的加工参数如下:

36.进给量a=0.15mm/r;

37.主轴转速n=210mm;

38.走刀速度f=12mm/min。

39.进一步地,采用三轴联动的方式加工叶片b的第三待加工面b3和第四待加工面b4,加工参数如下:

40.进给量a=0.1

‑

0.2mm/r;

41.主轴转速n=200

‑

220mm;

42.走刀速度f=10

‑

14mm/min。

43.进一步地,叶片b的第三待加工面b3和第四待加工面b4的加工参数如下:

44.进给量a=0.15mm/r;

45.主轴转速n=210mm;

46.走刀速度f=12mm/min。

47.本发明与现有技术相比具有以下效果:

48.1、采用本发明的汽轮机转子叶片拂配加工方法加工叶片拂配时,所有三轴联动的普通数控铣床设备即可完成叶片拂配任务,降低了叶片拂配加工对设备约束推广了叶片拂配加工设备的普及性。

49.2、采用本发明的汽轮机转子叶片拂配加工方法加工叶片拂配时,直接依靠方铁和圆柱棒定位,一次装夹后就能够将所有面加工完成,不需要重复装夹找正加工,节省了大量装夹找正时间,提高了加工效率。

50.3、采用本发明的汽轮机转子叶片拂配加工方法加工叶片拂配时,不需要工装辅助装夹,节约了工装制作成本,包括工装原材料成本和加工周期成本。既提高了经济效益,又提高了加工效率。

51.4、原加工方式中每加工一面就需要靠第四轴旋转和百分表找正,基准不唯一,加工精度低。与现有技术相比较,本发明的汽轮机转子叶片拂配加工方法一次装夹后能够将所有待加工面全部加工完成,基准唯一并且靠机床保证加工精度,大大提高了加工精度。

52.5、原加工方法中,每只叶片都需要多次找正后才能完成加工。与现有技术相比较,本发明的汽轮机转子叶片拂配加工方法只需要第一只叶片需要找正,其余叶片直接将定位面靠在方铁和圆棒上即可加工完成,不需要再次找正。不仅基准统一,同时节省了大量时间。

53.6、本发明的汽轮机转子叶片拂配加工方法改变现有加工方法后,加工效率明显提高,原加工一圈(60块)需要7天(8小时/天)左右,现只需要2天(8小时/天)左右,加工效率提高大约75%左右。

附图说明

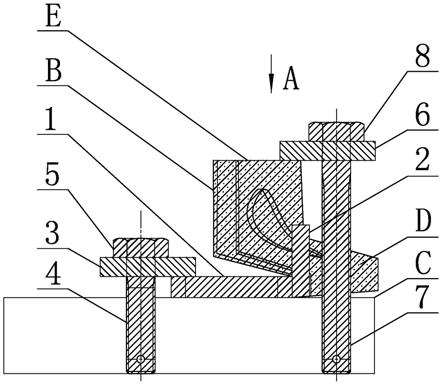

54.图1是本发明的汽轮机转子叶片拂配加工示意图;

55.图2是图1中的a向视图;

56.图3是汽轮机转子叶片的结构示意图。

具体实施方式

57.具体实施方式一:结合图1至图3说明本实施方式,本实施方式的一种汽轮机转子叶片拂配加工方法,所述方法是通过以下步骤实现的,

58.步骤一、第一只叶片b的找正及装夹:

59.步骤一一、第一只叶片b的摆放:

60.先将方铁1按照被加工叶片b扭曲互补角度摆放在三轴联动的数控机床工作台c上端面上,方铁1位于数控机床工作台c的两个t型槽之间,保证被加工叶片b靠在方铁1上时,被加工叶片b的第一待加工面b1、第二待加工面b2、第五待加工面b5和第六待加工面b6与机床的x轴垂直;

61.步骤一二、第一只叶片b基准面d的确定:

62.将定位棒2竖直安装在步骤一一中摆放好的被加工叶片b一侧的数控机床工作台c的t型槽内,被加工叶片b与定位棒2外圆柱面相切的面为被加工叶片b的基准面d;

63.步骤一三、第一只叶片b基准面d的找正:

64.使用万能表测量步骤一二中确定好基准面d的被加工叶片b的第一待加工面b1、第二待加工面b2、第五待加工面b5或第六待加工面b6的跳动量,直至被加工叶片b的第一待加工面b1、第二待加工面b2、第五待加工面b5或第六待加工面b6的跳动值均为0时,此时,完成第一只叶片b的找正;

65.步骤一四、方铁1的装夹:

66.采用两组第一装夹件压紧步骤一一中摆放好的方铁1的上端面,两组第一装夹件分别位于方铁1的左右两侧,将方铁1压紧在数控机床工作台c上,完成方铁1的装夹;

67.步骤一五、第一只叶片b的装夹:

68.采用两组第二装夹件压紧步骤一三中找正好基准面d的待加工叶片b的非加工面e,两组第二装夹件分别设置在待加工叶片b的左右两侧,将待加工叶片b压紧在数控机床工作台c和方铁1上,完成第一只叶片b的装夹;

69.步骤二、第一只叶片b的加工:

70.按照拂配要求采用圆柱铣刀首先加工待加工叶片b的第一待加工面b1和第二待加工面b2,然后加工待加工叶片b的第五待加工面b5和第六待加工面b6,最后加工待加工叶片b的第三待加工面b3和第四待加工面b4,至此,完成第一只叶片b的加工;

71.步骤三、第二只叶片b的装夹:

72.在第二只叶片b加工前,将两组第二装夹件从数控机床工作台c上拆卸下来,然后直接将待加工叶片b靠在步骤一四中已经装夹好的方铁1上,待加工叶片b与步骤一二已经安装好的定位棒2的外圆柱面相切设置,采用两组第二装夹件压紧待加工叶片b的非加工面e,两组第二装夹件分别设置在待加工叶片b的左右两侧,将待加工叶片b压紧在数控机床工作台c和方铁1上,完成第二只叶片b的装夹;

73.步骤四、第二只叶片b的加工:

74.按照拂配要求采用圆柱铣刀依次加工待加工叶片b的第一待加工面b1、第二待加工面b2、第五待加工面b5、第六待加工面b6、第三待加工面b3和第四待加工面b4,至此,完成

第二只叶片b的加工;

75.在进行剩余叶片b的加工时,重复步骤三和步骤四的操作,直至完成所有剩余待加工叶片b的加工。

76.具体实施方式二:结合图1和图2说明本实施方式,本实施方式的步骤一四中所述的每组第一装夹件包括第一压板3、第一螺栓4和第一螺母5,在进行方铁1的装夹时,将第一压板3水平放置在方铁1的上方,第一压板3的一端搭接在方铁1的上端面,第一螺栓4的下端沿竖直方向由上至下插装在数控机床工作台c的t型槽内,第一螺栓4的上端沿竖直方向由下至上穿过第一压板3的条形通孔并与第一螺母5螺旋连接,第一压板3通过第一螺母5将方铁1压紧在数控机床工作台c上。如此设置,加工叶片拂配时,不需要工装辅助装夹,节约了工装制作成本,既提高了经济效益,又提高了加工效率。其它组成和连接关系与具体实施方式一相同。

77.具体实施方式三:结合图1和图2说明本实施方式,本实施方式的步骤一五中所述的每组第二装夹件包括第二压板6、第二螺栓7和第二螺母9,在进行叶片b的装夹时,将第二压板6水平放置在叶片b的上方,第二压板6的一端搭接在叶片b的非加工面e,第二螺栓7的下端沿竖直方向由上至下插装在数控机床工作台c的t型槽内,第二螺栓7的上端沿竖直方向由下至上穿过第二压板6的条形通孔并与第二螺母9螺旋连接,第二压板6通过第二螺母9将叶片b压紧在数控机床工作台c上。如此设置,加工叶片拂配时,不需要工装辅助装夹,节约了工装制作成本,既提高了经济效益,又提高了加工效率。其它组成和连接关系与具体实施方式一或二相同。

78.具体实施方式四:结合图1至图3说明本实施方式,本实施方式的采用两轴联动的方式加工叶片b的第一待加工面b1、第二待加工面b2、第五待加工面b5和第六待加工面b6,加工参数如下:

79.进给量a=0.1

‑

0.2mm/r;

80.主轴转速n=200

‑

220mm;

81.走刀速度f=10

‑

14mm/min。

82.其它组成和连接关系与具体实施方式一、二或三相同。

83.具体实施方式五:结合图1至图3说明本实施方式,本实施方式的叶片b的第一待加工面b1、第二待加工面b2、第五待加工面b5和第六待加工面b6的加工参数如下:

84.进给量a=0.15mm/r;

85.主轴转速n=210mm;

86.走刀速度f=12mm/min。

87.其它组成和连接关系与具体实施方式一、二、三或四相同。

88.具体实施方式六:结合图1至图3说明本实施方式,本实施方式的采用三轴联动的方式加工叶片b的第三待加工面b3和第四待加工面b4,加工参数如下:

89.进给量a=0.1

‑

0.2mm/r;

90.主轴转速n=200

‑

220mm;

91.走刀速度f=10

‑

14mm/min。

92.其它组成和连接关系与具体实施方式一、二、三、四或五相同。

93.具体实施方式七:结合图1至图3说明本实施方式,本实施方式的叶片b的第三待加

工面b3和第四待加工面b4的加工参数如下:

94.进给量a=0.15mm/r;

95.主轴转速n=210mm;

96.走刀速度f=12mm/min。

97.其它组成和连接关系与具体实施方式一、二、三、四、五或六相同。

98.以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1