620MPa级超高强船用钢的全位置手工电弧焊工艺的制作方法

620mpa级超高强船用钢的全位置手工电弧焊工艺

技术领域

[0001]

本发明涉及钢铁生产技术领域,特别是涉及一种620mpa级超高强船用钢的全位置手工电弧焊工艺。

背景技术:

[0002]

620mpa级超高强船用钢(部分成分如下:c<0.15%,mn<1.0%,cr+ni<5%,0.55%<ce

iiw

<0.65%)在船舶制造领域广泛应用,国内外造船领域许多企业都采用该材料作为船舶甲板用钢。该钢种碳当量较高,淬硬倾向较大,使用规格一般为10~16mm,易产生焊接裂纹,焊接困难,通常采用小线能量焊接。

[0003]

在实际使用过程中,对于该钢种焊接接头焊缝纵向拉伸提出了屈服强度≥590mpa的要求。进行14mm及以上规格的钢板焊接时,常规焊接工艺可达到性能要求,但进行14mm以下规格的钢板焊接时,常规焊接工艺的合格率不高。

技术实现要素:

[0004]

本发明针对上述技术问题,克服现有技术的缺点,提供一种620mpa级超高强船用钢的全位置手工电弧焊工艺,包括以下步骤:s1、对接接头采用v型坡口,母材规格为10mm/12mm,坡口角度为单边45

°

,留间隙0~1mm;s2、采用φ3.2mm焊材a和φ4.0mm焊材b,主要成分包括:cr:0.05%~0.24%,ni:3.05%~3.40%,mo:1.0%~1.45%,c≤0.07%,si≤0.35%,s≤0.015%,p≤0.02%;s3、在进行平焊组对时,需预留3~5

°

反变形,先进行正面焊接第1、2、3、4道,反面碳弧气刨清根处理后,再进行第5道焊接,最后进行第6道焊接,其中道间温度控制在80~120℃;s4、在进行横焊组对时,需预留5~8

°

反变形,先进行正面焊接第1、2、3、4道,反面碳弧气刨清根处理后,再进行第5、6道焊接,最后进行第7、8、9道焊接,其中道间温度控制在80~120℃;s5、在进行立焊组对时,需预留3~5

°

反变形,先进行正面焊接第1、2、3道,反面碳弧气刨清根处理后,再进行第4道焊接,其中道间温度控制在80~120℃;s6、在进行仰焊组对时,需预留3~5

°

反变形,先进行正面焊接第1、2、3、4道,反面碳弧气刨清根处理后,再进行第5道焊接,最后进行第6道焊接,其中道间温度控制在80~120℃。

[0005]

本发明进一步限定的技术方案是:前所述的620mpa级超高强船用钢的全位置手工电弧焊工艺,步骤s3,第1道,焊材a焊接电流90~100a,电弧电压22~24v,焊接速度13.2~14.4cm/min;第2道,焊材a焊接电流115~120a,电弧电压22~24v,焊接速度12.8~13.4cm/min;第3道,焊材a焊接电流120~123a,电弧电压23~25v,焊接速度11.8~12.4cm/min;第4道,焊材a焊接电流120~125a,电弧电压22~24v,焊接速度11.8~12.4cm/min;第5、6道,焊材b焊接电流152~161a,电弧电压23~25v,焊接速度14.6~15.4cm/min。

[0006]

前所述的620mpa级超高强船用钢的全位置手工电弧焊工艺,步骤s4,第1道,焊材a焊接电流90~100a,电弧电压22~22v,焊接速度13.2~14.4cm/min;第2道,焊材a焊接电流115~120a,电弧电压22~24v,焊接速度12.8~13.4cm/min;第3道,焊材a焊接电流120~123a,电弧电压22~24v,焊接速度11.8~12.4cm/min;第4道,焊材a焊接电流120~125a,电弧电压23~25v,焊接速度11.8~12.4cm/min;第5、6、7、8、9道,焊材b焊接电流152~161a,电弧电压23~25v,焊接速度17.6~18.4cm/min。

[0007]

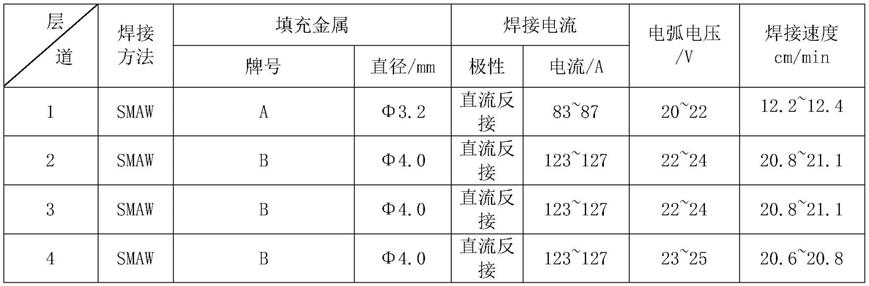

前所述的620mpa级超高强船用钢的全位置手工电弧焊工艺,步骤s5,第1道,焊材a焊接电流83~87a,电弧电压20~22v,焊接速度12.2~12.4cm/min;第2、3道,焊材b焊接电流123~127a,电弧电压22~24v,焊接速度20.8~21.1cm/min;第4道,焊材b焊接电流123~127a,电弧电压23~25v,焊接速度20.6~20.8cm/min。

[0008]

前所述的620mpa级超高强船用钢的全位置手工电弧焊工艺,步骤s6,第1道,焊材a焊接电流90~100a,电弧电压22~24v,焊接速度13.2~14.4cm/min;第2道,焊材a焊接电流115~120a,电弧电压22~24v,焊接速度12.8~13.4cm/min;第3道,焊材a焊接电流120~123a,电弧电压23~25v,焊接速度11.8~12.4cm/min;第4道,焊材a焊接电流120~125a,电弧电压22~24v,焊接速度11.8~12.4cm/min;第5、6道,焊材b焊接电流152~161a,电弧电压23~25v,焊接速度14.6~15.4cm/min。

[0009]

前所述的620mpa级超高强船用钢的全位置手工电弧焊工艺,适用于14mm以下的620mpa级超高强船用钢。

[0010]

本发明的有益效果是:(1)本发明设计的焊接工艺使620mpa级超高强船用钢的焊接接头性能优良,解决了目前存在的焊接接头的焊缝纵向拉伸屈服强度达不到590mpa的问题,提高其焊接合格率;(2)本发明为14mm以下的620mpa级超高强船用钢提供了全位置的手工电弧焊焊接工艺,可行有效,焊接无缺陷,节省了大量返修成本,具有实质性的经济效益;(3)本发明能够为同类型高强船用薄板焊接工艺提供依据,具有深远的意义。

附图说明

[0011]

图1为本发明中平焊焊接位置的具体焊接坡口及焊道排布示意图;图2为本发明中横焊焊接位置的具体焊接坡口及焊道排布示意图;图3为本发明中立焊焊接位置的具体焊接坡口及焊道排布示意图;图4为本发明中仰焊焊接位置的具体焊接坡口及焊道排布示意图;图5为实施例1中v型焊接坡口示意图;图6为实施例2中v型焊接坡口示意图。

具体实施方式

[0012]

实施例1本实施例提供的一种620mpa级超高强船用钢的全位置手工电弧焊工艺,对规格为10mm的该620mpa级超高强船用钢进行手工电弧焊接,焊接位置为立焊,具体包括以下步骤:s1、采用如图5所示v型焊接坡口,为了减小熔合比,实现多层多道焊,从而使焊缝中心

产生回火效应细化晶粒,提高焊缝纵向拉伸屈服强度,坡口角度为单边45

°

,留间隙0~1mm,在进行组对时,需预留3~5

°

反变形,施焊时先进行正面焊接第1、2、3道,反面碳弧气刨清根处理后,再进行第4道焊接,其中道间温度控制在80~120℃;s2、采用φ3.2mm焊材a和φ4.0mm焊材b(主要成分包括:cr:0.05%~0.24%,ni:3.05%~3.40%,mo:1.0%~1.45%,c≤0.07%,si≤0.35%,s≤0.015%,p≤0.02%);s3、焊接参数如表1:表1 10mm厚620mpa级超高强船用钢手工电弧立焊焊接参数s4、焊接完成后,焊接接头的焊缝纵向拉伸的力学测试结果如表2:表2 10mm厚620mpa级超高强船用钢手工电弧立焊焊缝纵向拉伸性能试样编号试样尺寸/mm断裂载荷/n屈服强度/mpa1φ6

×

1007926142φ6

×

100780623

[0013]

根据检测结果,焊缝纵向拉伸可达到屈服强度≥590mpa的指标,该焊接接头合格。

[0014]

实施例2本实施例提供的一种620mpa级超高强船用钢的全位置手工电弧焊工艺,对规格为12mm的该620mpa级超高强船用钢进行手工电弧焊接,焊接位置为横焊,具体包括以下步骤:采用如图6所示v型焊接坡口,坡口角度为单边45

°

,留间隙0~1mm,在进行组对时,需预留5~8

°

反变形,施焊时先进行正面焊接第1、2、3、4道,反面碳弧气刨清根处理后,再进行第5、6道焊接,最后进行第7、8、9道焊接,其中道间温度控制在80~120℃;s2、采用φ3.2mm焊材a和φ4.0mm焊材b(主要成分包括:cr:0.05%~0.24%,ni:3.05%~3.40%,mo:1.0%~1.45%,c≤0.07%,si≤0.35%,s≤0.015%,p≤0.02%);s3、焊接参数如表3:表3 12mm厚620mpa级超高强船用钢手工电弧横焊焊接参数

s4、焊接完成后,焊接接头的焊缝纵向拉伸的力学测试结果如表4:表4 12mm厚620mpa级超高强船用钢手工电弧立焊焊缝纵向拉伸性能试样编号试样尺寸/mm断裂载荷/n屈服强度/mpa1φ8

×

1007946742φ8

×

100796671

[0015]

根据检测结果,焊缝纵向拉伸可达到屈服强度≥590mpa的指标,该焊接接头合格。

[0016]

综上所述,本发明设计的全位置手工电弧焊工艺,对14mm以下规格的620mpa级超高强船用钢进行手工电弧焊接,可达到焊缝纵向拉伸屈服强度≥590mpa的要求,节省返修成本,减少经济效益损失。

[0017]

除上述实施例外,本发明还可以有其他实施方式。凡采用等同替换或等效变换形成的技术方案,均落在本发明要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1