一种克服4130锻件裂纹的锻造方法与流程

1.本发明涉及一种克服4130锻件裂纹的锻造方法,属于钢件锻造技术领域。

背景技术:

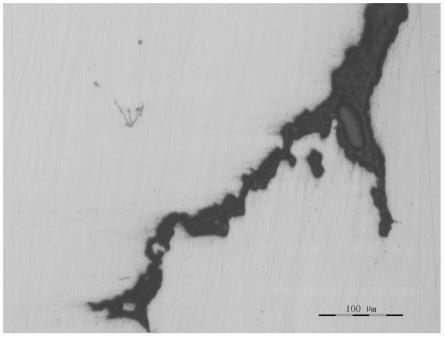

2.冶炼的4130钢ф500连铸圆锭,经5t锻锤锻造成不同规格的锻坯计74件。锻坯正火和调质后分别经超声波探伤检查,发现其中11件锻件内部存在贯穿性环形分布的缺陷波。公司工程师立即进行了超声波探伤检查,解剖取样,对化学成分、力学性能、力学性能断口处进行分析,进行了低倍组织检验、显微组织检验、锻件金相检验和非金属夹杂检验等系列检验,经研究分析,试样裂纹与锻件坯料内部缺陷以及冷却速度快慢有关,因此,要克服4130锻件裂纹,则需要改变传统的4130锻件锻造工艺,需要本技术的克服4130锻件裂纹的锻造方法。

技术实现要素:

3.为了解决上述技术问题,本发明公开了一种克服4130锻件裂纹的锻造方法,其具体的技术方案为,包括

4.步骤一,预备工作:选用4130坯料,选用相应规格的加热炉置于旋转机构上,并对加热炉进行预热;

5.步骤二,坯料预处理:将坯料放入加热炉中,进行加热,加热至1200度

6.步骤三,使用机械臂将坯料取出,按照十字方向进行三次镦粗、拔长和滚圆;然后由终端温度冷却至室温;

7.步骤五,对锻件进行冲盲孔,初加工,使锻件铸造成型;

8.步骤六,正火:将锻件放入温度为500

±

10℃的加热炉内,在五小时内将炉温加热至900

±

10℃,保温5.5h以上,然后将锻件取出空冷至室温;

9.步骤七,奥氏体化与深冷淬火:将锻件放入温度为400

±

10℃的加热炉内,保温半小时;三小时内将炉温加热至900

±

10℃,保温至少三小时,淬火水冷;

10.步骤八,一次回火:将锻件放入温度为250

±

10℃的加热炉内,在三小时内将炉温加热至800

±

10℃,保温至少四小时,然后将锻件取出空冷至室温;

11.步骤九,二次回火:将锻件放入加热炉内,启动加热炉在两小时内将炉温加温至500

±

10℃,保温至少两小时,然后将锻件取出空冷至室温。

12.进一步的,所述4130坯料的组分包括0.11%~0.15%碳、0.30%~0.60%锰、0~0.5%硅、0~0.015%磷、0~0.010%硫、2.00%~2.50%铬、0~0.50%镍、0.87%~1.13%钼,0~0.010%钒、0~0.35%铜、0~0.055%铝,0~0.001%铌,0~0.0005%硼、0~0010%钛,0~00.02%锡,0~0.003%锑,0~0.002%砷,0~0.010%铅,0~0.010%铋,0~0.005%钙,0~0.012%钠,0~2%氢,0~25%氧,其余为fe。

13.进一步的,所述步骤二中,加热至1200度包括步骤a首先加热至500

±

10℃并保温至少300分钟,再随炉升温至950

±

10℃并保温至少600分钟,最后随炉升温至1500

±

10℃并

保温300分钟,升温速度为50

±

10度/时。

14.进一步的,所述步骤二中,所述加热炉旋转速度保持30转/分。

15.进一步的,所述步骤三中,坯料加热至1200度包括步骤首先加热至400

±

10℃并保温至少300分钟,再随炉升温至800

±

10℃并保温至少600分钟,最后随炉升温至1200

±

10℃并保温300分钟,升温速度为50

±

10度/时;其淬火时首先水冷至表面温度不高于400度,淬火开始的水温不超过40度。

16.进一步的,所述步骤三中的三次镦粗的镦粗长径比均为1.5,所述步骤四中的镦粗长径比为2。

17.有益效果:本发明加强了坯料的预处理环节,有效去除坯料内部的间隙、气泡;在升温以及降温环节,采取缓速升温和降温的过程,避免由于温度应力产生的裂痕。并且通入惰性气体,增强表面压强,避免由于组织应力变化产生的外表裂纹。

附图说明

18.图1是现有技术的锻件剖面图;

19.图2是使用本技术的方法的获得的锻件剖面图。

具体实施方式

20.下面结合附图和具体实施例,进一步阐明本发明,应理解这些实施例仅用于说明本发明而不用于限制本发明的范围,在阅读了本发明之后,本领域技术人员对本发明的各种等价形式的修改均落于本技术所附权利要求所限定的范围。

21.实施例1,一种克服4130锻件裂纹的锻造方法,包括

22.步骤一,预备工作:选用4130坯料,坯料组分包括0.11%~0.15%碳、0.30%~0.60%锰、0~0.5%硅、0~0.015%磷、0~0.010%硫、2.00%~2.50%铬、0~0.50%镍、0.87%~1.13%钼,0~0.010%钒、0~0.35%铜、0~0.055%铝,0~0.001%铌,0~0.0005%硼、0~0010%钛,0~00.02%锡,0~0.003%锑,0~0.002%砷,0~0.010%铅,0~0.010%铋,0~0.005%钙,0~0.012%钠,0~2%氢,0~25%氧,其余为fe。选用相应规格的加热炉置于旋转机构上,并对加热炉进行预热,预热至300度。

23.步骤二,坯料预处理:将坯料放入加热炉中,进行加热,加热至1200度使得坯料呈熔融状态;

24.加热至1200的过程如下:首先加热至500

±

10℃并保温至少300分钟,再随炉升温至950

±

10℃并保温至少600分钟,最后随炉升温至1200

±

10℃并保温300分钟,升温速度为50

±

10度/时。此时,坯料呈熔融状态。启动旋转机构使得加热炉旋转30分钟,加热炉旋转速度保持30转/分。在离心力的作用下将内部气泡、间隙挤压掉,减少内部裂纹的产生;加热炉停止旋转,坯料冷却至室温。冷却时间维持10时,降温速度100度/时。

25.步骤三,坯料再处理:将坯料加热至1200度,包括步骤首先加热至400

±

10℃并保温至少300分钟,再随炉升温至800

±

10℃并保温至少600分钟,最后随炉升温至1200

±

10℃并保温300分钟,升温速度为50

±

10度/时;随后进行淬火,淬火时首先水冷至表面温度不高于400度,淬火开始的水温不超过38度。

26.将坯料放入加热炉中进行第三次加热,至1200度,加热过程同二次加热时一致。使

用机械臂将坯料取出,按照十字方向进行三次镦粗、拔长和滚圆;然后由终段温度冷却至室温。

27.步骤五,对锻件进行冲盲孔,初加工,使锻件铸造成型。

28.步骤六,正火:将锻件放入温度为500

±

10℃的加热炉内,在五小时内将炉温加热至900

±

10℃,保温5.5h以上,然后将锻件取出空冷至室温;

29.步骤七,奥氏体化与深冷淬火:将锻件放入温度为400

±

10℃的加热炉内,保温半小时;三小时内将炉温加热至900

±

10℃,保温至少三小时,淬火水冷;

30.步骤八,一次回火:将锻件放入温度为250

±

10℃的加热炉内,在三小时内将炉温加热至800

±

10℃,保温至少四小时,然后将锻件取出空冷至室温;

31.步骤九,二次回火:将锻件放入加热炉内,启动加热炉在两小时内将炉温加温至500

±

10℃,保温至少两小时,然后将锻件取出空冷至室温。

32.其中步骤三中的三次镦粗的镦粗长径比均为1.5,步骤四中的镦粗长径比为2。

33.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1