一种酸洗用低碳热轧窄带钢氧化铁皮控制工艺的制作方法

本发明涉及冶金

技术领域:

,尤其涉及一种酸洗用低碳热轧窄带钢氧化铁皮控制工艺。

背景技术:

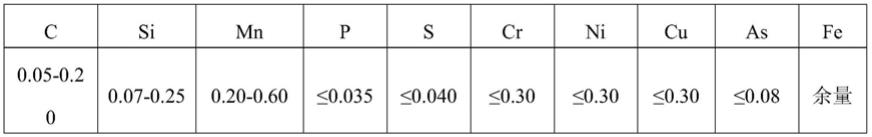

:热轧窄带钢是一般是指宽度小于600mm的带钢,主要作为焊管、冷弯型钢、五金制品、冲压件等深加工使用。随着窄带钢生产装备和技术的不断进步,使窄带钢的表面质量、尺寸精度、力学性能有了明显的改善,酸洗用高附加值产品,如冷轧产品对窄带钢的需求也是越来越大。酸洗类深加工产品除了对窄带钢表面质量、尺寸精度、力学性能要求严格外,最关键的是对带钢的氧化铁皮质量要求严格。一是要求带钢氧化铁皮的厚度,尽可能的薄,二是要求氧化铁皮厚度的均匀性,厚度偏差尽可能小,三是要求氧化铁皮没有压入缺陷。对于良好的氧化铁皮质量,酸洗企业可以减少用酸量,提高酸洗速度和成材率,保证镀层质量,同时减少企业生产成本和对环境的污染程度,因此带钢氧化铁皮质量成为衡量企业生产窄带钢质量好坏的标志之一。常规窄带钢产品生产工艺为铸坯加热→高压水除鳞→粗轧可逆轧制→精轧轧制→扭转→导槽冷却→蛇形震荡→平板链运输→立式卷取→打包→喷标。导槽冷却由于轧制速度快和冷却水压低的限制,温度降幅一般不超过100℃,即冷却到800℃以上,远远达不到减薄氧化铁皮的作用。蛇形震荡是在平板运输链上形成蛇形套,带钢相互搭接的部位冷却慢,不搭接的部位冷却块,缺点是冷却不均匀,冷速无法控制,得到的窄带钢氧化铁皮厚度大且不均匀,最大厚度可以达到30~40μm,不均匀程度(厚度偏差)可以达到5~15μmm,同时会发生氧化铁皮提前脱落的情况,从而产生新的致密氧化铁皮。立式卷取由于卷取机与五辊矫直机形成张力,又不能造成飞钢,要求较低的卷取速度,一般控制在10.0m/s以下,这样一来带钢氧化时间过长,对减薄氧化铁皮的厚度不利。在常规窄带钢工艺条件下,酸洗深加工企业只能降低酸洗速度(增加酸洗时间)或者增加酸的浓度去除氧化铁皮,甚至降低酸洗速度、增加酸的浓度仍然不能有效去除氧化铁皮,伴随产生麻点、麻坑缺陷,酸洗质量得不到保证。技术实现要素:针对现有技术存在的问题,提供一种酸洗用低碳热轧窄带钢氧化铁皮控制工艺。本发明为解决公知技术中存在的技术问题所采取的技术方案是:一种酸洗用低碳热轧窄带钢氧化铁皮控制工艺,所述带钢宽度小于600mm;其特征在于,该工艺路线包括:冶炼阶段调整带钢化学成分→热送矩形坯→铸坯加热→炉后高压水一次除鳞→粗轧及粗除鳞→中间坯辊道减少氧化保温→精轧及精除鳞→层流冷却→高速卷取→自然冷却。作为本发明进一步优化的技术方案,调整后的带钢化学成分包括:c=0.05%-0.20%;si=0.07%-0.25%;mn=0.20%-0.60%;p≤0.035%;s≤0.040%;cr≤0.30%;ni≤0.30%;cu≤0.30%;as≤0.08%,其余为fe。优选的化学成分中考虑了对去除氧化铁皮不利的有害化学元素:si、ni、cu、as,经多次实验,在不影响带钢其他性能的基础上限制上述元素的最大含量。作为本发明进一步优化的技术方案,连铸阶段的铸坯采用热送矩形坯,铸坯厚度150~165mm,铸坯宽度330~380mm,铸坯温度400~800℃。热送坯可以降低加热温度,提高轧制节奏,减少铸坯氧化。作为本发明进一步优化的技术方案,铸坯采用双蓄热步进梁式三段加热炉进行加热,其中加热段温度控制为1100~1250℃,均热段温度控制为1200~1280℃,总加热时间65~90分钟,炉压控制在≤25pa,空燃比控制在0.60~0.75,一次氧化铁皮厚度≤1mm;作为本发明进一步优化的技术方案,粗轧采用3道次立轧和5道次平轧共8道次连续轧制,粗轧开轧温度1080~1160℃。作为本发明进一步优化的技术方案,粗除鳞采用在粗轧一立轧机后进行高压水除鳞,除鳞压力10~18mpa,可保证除鳞效果良好。作为本发明进一步优化的技术方案,中间坯辊道减少氧化保温工艺包括在粗轧出口至精轧进口之间的中间坯辊道上方设置减少氧化保温罩,可有效减少中间坯温降和二次氧化铁皮厚度,利于后续工序除鳞。作为本发明进一步优化的技术方案,精轧采用2道次立轧和9道次平轧共11道次连续轧制,精轧开轧温度1030~1110℃,终轧速度根据规格不同控制在10.5~16.0m/s,可保证后道工序快速冷却,减少三次氧化铁皮生成;精除鳞是在带钢经过精轧一立轧机后进行高压水除鳞,除鳞压力8.0~15.0mpa;精轧轧辊冷却采用水冷却,冷却水压力0.4~0.6mpa。作为本发明进一步优化的技术方案,精轧后采用层流冷却工艺,入层流温度870~950℃;在带钢厚度为2-4.5mm范围内,开启4-11个冷却段;冷却速度60~150℃/s,控制卷取温度600~680℃。作为本发明进一步优化的技术方案,高速卷取工艺中卷取速度与精轧九平轧机速度(终轧速度)相匹配,卷取张力控制在20~28kn,卷筒直径492-520mm。作为本发明进一步优化的技术方案,采用该工艺制备的窄带钢氧化铁皮厚度≤10μm,沿横截面氧化铁皮厚度波动值≤3μm。本发明具有的优点和积极效果:本发明解决的是宽度小于600mm的带钢在生产过程中氧化铁皮厚度较大的问题,通过冶炼阶段调整带钢化学成分、热送矩形坯、铸坯加热、炉后高压水一次除鳞、粗轧及粗除鳞、中间坯辊道减少氧化保温、精轧及精除鳞、层流冷却、高速卷取、自然冷却这些方面进行工艺控制。本发明适用于3.0mm及以下厚度的酸洗类深加工薄带产品,在酸洗速度120米/分,盐酸浓度25%,温度60~80℃的工艺条件下氧化铁皮全部去除,无麻点、麻坑缺陷的发生,成材率99.2%及以上。附图说明图1是本发明实施例1中氧化皮厚度的显微结构示意图;图2是本发明实施例2中氧化皮厚度的显微结构示意图;图3是本发明实施例3中氧化皮厚度的显微结构示意图;图4是本发明中保温罩的截面图。其中,1、吊装装置;2、保温材料;3、保护罩外壳;4、耐热钢板;5、螺栓。具体实施方式为能进一步了解本发明的

发明内容、特点及功效,兹例举以下实施例,详细说明如下:本发明公开了一种酸洗用低碳热轧窄带钢氧化铁皮控制工艺,其工艺路线为:冶炼阶段调整带钢化学成分→热送矩形坯→铸坯加热→炉后高压水一次除鳞→粗轧及粗除鳞→中间坯辊道减少氧化保温→精轧及精除鳞→层流冷却→高速卷取→自然冷却。具体的技术措施包括:1、带钢化学成分的调整:根据低碳热轧窄带钢氧化铁皮的酸洗特点和要求,优选设计化学成分如表1。表1化学成分单位:(%)优选的化学成分中考虑了对去除氧化铁皮不利的有害化学元素:si、ni、cu、as,经多次实验,在不影响带钢其他性能的基础上限制上述元素的最大含量。2、连铸阶段的铸坯采用:热送矩形坯,铸坯厚度150~165mm,铸坯宽度330~380mm,铸坯温度400~800℃,热送坯可以降低加热温度,提高轧制节奏,减少铸坯氧化。3、铸坯加热,采用双蓄热步进梁式三段加热炉进行加热,其中加热段温度控制为1100~1250℃,均热段温度控制为1200~1280℃,总加热时间65~90分钟,炉压控制在≤25pa,空燃比控制在0.60~0.75,一次氧化铁皮厚度≤1mm。4、炉后高压水一次除鳞,除鳞压力12~20mpa,保证钢坯除鳞效果良好。5、粗轧及粗除鳞(二次除鳞),粗轧采用3道次立轧和5道次平轧共8道次连续轧制,粗轧开轧温度1080~1160℃,粗除鳞采用在粗轧一立轧机后进行高压水除鳞,除鳞压力10~18mpa,可保证除鳞效果良好,粗轧轧辊冷却采用水冷却,冷却水压力0.4~0.6mpa,可保证轧辊氧化膜完好,避免轧辊氧化膜压入。6、中间坯辊道减少氧化保温工艺包括在粗轧出口至精轧进口之间的中间坯辊道上方设置减少氧化保温罩;优选的,如图4所示,所述保温罩是设在粗轧出口至精轧进口之间的中间坯辊道上方的梯形壳体结构;所述保温罩由16个罩体组成,每个罩体长4.4m,总长70.4m,保护罩内侧设有耐热钢板4,耐热钢板4与保护罩外壳3之间设有硅酸铝纤维毡制成的保温材料2,保护罩外壳、保温材料以及耐热钢板之间通过多个螺栓5连接为一体;保护罩上方设有吊装装置1。硅酸铝纤维毡具有耐高温,最高使用温度可达1300℃;导热率低,隔热性能好,在同等条件下使用,硅酸铝制品比其它保温材料导热率低30%以上。中间坯在辊道上行走可使中间坯温降小于20℃,二次氧化铁皮厚度小于0.5mm,可有效减少中间坯温降和二次氧化铁皮厚度,利于后续工序除鳞。7、精轧及精除鳞(三次除鳞),精轧采用2道次立轧和9道次平轧共11道次连续轧制,精轧开轧温度1030~1110℃,终轧速度根据规格不同控制在10.5~16.0m/s,可保证后道工序快速冷却,减少三次氧化铁皮生成;精除鳞采用在精轧一立轧机后进行高压水除鳞,除鳞压力8.0~15.0mpa,可保证除鳞效果良好,精轧轧辊冷却采用水冷却,冷却水压力0.4~0.6mpa,可保证轧辊氧化膜完好,避免轧辊氧化膜压入。8、层流冷却工艺,精轧后采用层流冷却工艺,入层流温度870~950℃,根据规格不同,在带钢厚度为2-4.5mm范围内,开启4-11个冷却段;冷却速度60~150℃/s,控制卷取温度600~680℃。9、高速卷取工艺,稳定建立张力时卷取速度与精轧九平轧机速度(终轧速度)相匹配,高速卷取可保证减少轧后氧化铁皮生成时间,降低氧化铁皮厚度。卷取张力根据规格不同控制在20~28kn,可保证层和层卷取紧实,减少带钢内部与空气接触,降低氧化铁皮厚度;卷筒直径492-520mm,可使每层卷取时间短,产生的氧化铁皮少。10、自然冷却,卷取后钢带成卷自然冷却。11、本发明带钢成品规格为厚度2.0~4.5mm,宽度为335~438mm,适用于3.0mm及以下厚度的酸洗类深加工薄带产品。12、本发明窄带钢氧化铁皮厚度≤10μm,沿横截面氧化铁皮厚度波动值为3μm。本发明适用于3.0mm及以下厚度的酸洗类深加工薄带产品,在酸洗速度120米/分,盐酸浓度25%,温度60~80℃的工艺条件下氧化铁皮全部去除,无麻点、麻坑缺陷的发生,成材率99.2%及以上。实施例1带钢成品规格:厚度2.0mm,宽度为365mm。1、化学成分表2化学成分单位:(%)csimnpscrnicuasfe0.060.100.250.0150.0240.080.010.020.008余量2、优选铸坯采用:热送矩形坯,铸坯厚度150mm,铸坯宽度330mm,铸坯温度400~800℃。3、铸坯加热,采用双蓄热步进梁式三段加热炉进行加热,其中加热段温度控制为1100~1250℃,均热段温度控制为1200~1280℃,总加热时间65~90分钟,炉压控制在≤25pa,空燃比控制在0.60~0.65,一次氧化铁皮厚度≤1mm。4、炉后高压水一次除鳞,除鳞压力12~20mpa。5、粗轧及粗除鳞(二次除鳞),粗轧采用3道次立轧和5道次平轧共8道次连续轧制,粗轧开轧温度1080~1160℃,粗除鳞采用在粗轧一立轧机后进行高压水除鳞,除鳞压力10~18mpa,粗轧轧辊冷却采用水冷却,冷却水压力0.4~0.6mpa。6、中间坯辊道减少氧化保温工艺,粗轧出口至精轧进口之间的中间坯辊道上方设置减少氧化保温罩,可使中间坯温降小于20℃,二次氧化铁皮厚度小于0.5mm。7、精轧及精除鳞(三次除鳞),精轧采用2道次立轧和9道次平轧共11道次连续轧制,精轧开轧温度1030~1110℃,终轧速度控制在11.5~16.0m/s,精除鳞采用在精轧一立轧机后进行高压水除鳞,除鳞压力8.0~15.0mpa,精轧轧辊冷却采用水冷却,冷却水压力0.4~0.6mpa。8、层流冷却工艺,精轧后采用层流冷却工艺,入层流温度870~940℃,开启5~8个冷却段,冷却速度110~134℃/s,卷取温度600~670℃。9、高速卷取工艺,稳定建立张力时卷取速度与精轧九平轧机速度(终轧速度)相匹配,卷取张力控制在21kn,卷筒直径492-520mm。10、自然冷却,卷取后钢带成卷自然冷却。11、如图1所示,氧化铁皮厚度7.69~7.92μm,沿横截面氧化铁皮厚度波动值为0.23μm。实施例2带钢成品规格:厚度3.70mm,宽度为415mm。1、带钢化学成分表3化学成分单位:(%)csimnpscrnicuasfe0.150.200.580.0280.0350.110.120.100.010余量2、优选铸坯采用:热送矩形坯,铸坯厚度165mm,铸坯宽度380mm,铸坯温度400~800℃。3、铸坯加热,采用双蓄热步进梁式三段加热炉进行加热,其中加热段温度控制为1100~1250℃,均热段温度控制为1200~1280℃,总加热时间65~90分钟,炉压控制在≤25pa,空燃比控制在0.60~0.65,一次氧化铁皮厚度≤1mm。4、炉后高压水一次除鳞,除鳞压力12~20mpa。5、粗轧及粗除鳞(二次除鳞),粗轧采用3道次立轧和5道次平轧共8道次连续轧制,粗轧开轧温度1080~1160℃,粗除鳞采用在粗轧一立轧机后进行高压水除鳞,除鳞压力10~18mpa,粗轧轧辊冷却采用水冷却,冷却水压力0.4~0.6mpa。6、中间坯减少氧化保温工艺,中间坯辊道减少氧化保温工艺,粗轧出口至精轧进口之间的中间坯辊道上方设置减少氧化保温罩,可使中间坯温降小于20℃,二次氧化铁皮厚度小于0.5mm。7、精轧及精除鳞(三次除鳞),精轧采用2道次立轧和9道次平轧共11道次连续轧制,精轧开轧温度1030~1110℃,终轧速度根据规格不同控制在11.5~15.5m/s,精除鳞采用在精轧一立轧机后进行高压水除鳞,除鳞压力8.0~15.0mpa,精轧轧辊冷却采用水冷却,冷却水压力0.4~0.6mpa。8、层流冷却工艺,精轧后采用层流冷却工艺,入层流温度870~940℃,开启8~11个冷却段,冷却速度80.5~102℃/s,卷取温度600~670℃。9、高速卷取工艺,稳定建立张力时卷取速度与精轧九平轧机速度(终轧速度)相匹配,卷取张力控制在25kn,卷筒直径492-520mm。10、自然冷却,卷取后钢带成卷自然冷却。11、如图2所示,氧化铁皮厚度6.81~8.35μm,沿横截面氧化铁皮厚度波动值为1.54μm。实施例3带钢成品规格:厚度4.4mm,宽度为435mm。1、化学成分表4化学成分单位:(%)csimnpscrnicuasfe0.060.230.460.0240.0340.070.150.120.012余量2、优选铸坯采用:热送矩形坯,铸坯厚度165mm,铸坯宽度380mm,铸坯温度400~800℃。3、铸坯加热,采用双蓄热步进梁式三段加热炉进行加热,其中加热段温度控制为1100~1250℃,均热段温度控制为1200~1280℃,总加热时间65~90分钟,炉压控制在≤25pa,空燃比控制在0.60~0.65,一次氧化铁皮厚度≤1mm。4、炉后高压水一次除鳞,除鳞压力12~20mpa。5、粗轧及粗除鳞(二次除鳞),粗轧采用3道次立轧和5道次平轧共8道次连续轧制,粗轧开轧温度1080~1160℃,粗除鳞采用在粗轧一立轧机后进行高压水除鳞,除鳞压力10~18mpa,粗轧轧辊冷却采用水冷却,冷却水压力0.4~0.6mpa。6、中间坯减少氧化保温工艺,中间坯辊道减少氧化保温工艺,粗轧出口至精轧进口之间的中间坯辊道上方设置减少氧化保温罩,可使中间坯温降小于20℃,二次氧化铁皮厚度小于0.5mm。7、精轧及精除鳞(三次除鳞),精轧采用2道次立轧和9道次平轧共11道次连续轧制,精轧开轧温度1030~1110℃,终轧速度根据规格不同控制在10.5~12.7m/s,精除鳞采用在精轧一立轧机后进行高压水除鳞,除鳞压力8.0~15.0mpa,精轧轧辊冷却采用水冷却,冷却水压力0.4~0.6mpa。8、层流冷却工艺,精轧后采用层流冷却工艺,入层流温度880~950℃,开启5~8个冷却段,冷却速度70~92℃/s,卷取温度610~680℃。9、高速卷取工艺,稳定建立张力时卷取速度与精轧九平轧机速度(终轧速度)相匹配,卷取张力控制在27kn,卷筒直径492-520mm。10、自然冷却,卷取后钢带成卷自然冷却。11、如图3所示,氧化铁皮厚度8.35~9.45μm,沿横截面氧化铁皮厚度波动值为1.1μm。当前第1页12

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1