一种铸坯滑钢分钢台架的制作方法

1.本实用新型涉及一种铸坯滑钢分钢台架,属于连铸设备技术领域。

背景技术:

2.连铸机生产出的铸坯经冷床储坯架或落地储存在坯位后,再经天车成组吊运至轧线的冷坯台架上,再经冷坯台架逐支将铸坯送入轧线加热炉后进行轧制,该模式为传统模式,连铸机生产出的高温铸坯温度不能得到有效利用。为了提高轧线的热装热送率,同步提高铸坯的热送温度,实现连铸机铸坯的单支送钢,需要在连铸机的储坯台架供轧线侧增加一套分钢、翻钢设备。

技术实现要素:

3.本实用新型目的是提供一种铸坯滑钢分钢台架,通过带斜度的滑钢台架和翻钢设备的使用,可以将连铸机的生产出的成组铸坯分开成为单支铸坯,并经翻钢设备送至轧线的接坯台架上,以实现连铸机铸坯的单支分钢送钢的生产目的,有效地解决了背景技术中存在的上述问题。

4.本实用新型的技术方案是:一种铸坯滑钢分钢台架,包含滑钢台架和翻钢设备,所述铸坯经连铸机辊道设备运输推钢区域后,再经推钢车和支撑推钢车的梁推至滑钢台架上,翻钢设备设置在滑钢台架的下端,翻钢设备与接坯台架相邻设置;滑钢台架包含滑轨、滑轨底座和缓冲器,滑轨底座用预埋螺栓固定在设备基础中,滑轨通过沉孔螺栓固定在滑轨底座上,缓冲器安装在滑轨底座的下端,滑轨顶面标高与连铸机的储坯台架标高一致,滑轨底座的斜轨面斜率与铸坯的温度和摩擦力等参数相匹配;翻钢设备包含翻钢轴、翻钢油缸、油缸臂、拨爪臂和拨爪,翻钢油缸有两组,翻钢轴有三段,翻钢轴通过卡壳联轴器联成一体,油缸臂和拨爪臂分别通过焊接方式安装在翻钢轴上,拨爪通过销轴联接在拨爪臂上,翻缸油缸通过油缸臂与翻钢轴连接。

5.所述翻钢设备中,每段翻钢轴设有两个轴承座及其底座。

6.所述滑钢台架中,缓冲器内部设有弹簧和撞头,撞头设有通长轴,通长轴的下部轴端设有螺纹扣,通过螺纹扣和螺母将撞头预紧在缓冲器的壳体内;缓冲器为开放式结构。

7.本实用新型的有益效果是:通过带斜度的滑钢台架和翻钢设备的使用,可以将连铸机的生产出的成组铸坯分开成为单支铸坯,并经翻钢设备送至轧线的接坯台架上,以实现连铸机铸坯的单支分钢送钢的生产目的。

附图说明

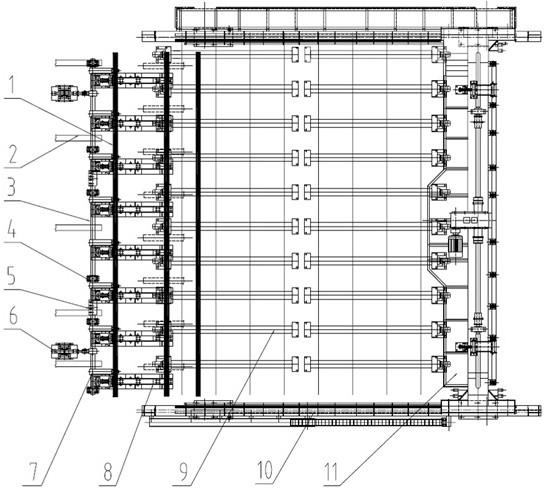

8.图1是本实用新型的平面示意图;

9.图2是本实用新型的立体示意图;

10.图中:铸坯1、接坯台架2、翻钢轴3、轴承座4、卡壳联轴器5、翻钢油缸6、翻钢设备7、滑钢台架8、连铸机辊道设备9、支撑推钢车的梁10、推钢车11、缓冲器12、螺母13、油缸臂14、

底座15、拨爪臂16、拨爪17、设备基础18、滑轨底座19、滑轨20、撞头21、弹簧22。

具体实施方式

11.为了使实用新型实施案例的目的、技术方案和优点更加清楚,下面将结合实施案例中的附图,对本实用新型实施案例中的技术方案进行清晰的、完整的描述,显然,所表述的实施案例是本实用新型一小部分实施案例,而不是全部的实施案例,基于本实用新型中的实施案例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施案例,都属于本实用新型保护范围。

12.一种铸坯滑钢分钢台架,包含滑钢台架8和翻钢设备7,所述铸坯1经连铸机辊道设备9运输推钢区域后,再经推钢车11和支撑推钢车的梁10推至滑钢台架8上,翻钢设备7设置在滑钢台架8的下端,翻钢设备7与接坯台架2相邻设置;滑钢台架8包含滑轨20、滑轨底座19和缓冲器12,滑轨底座19用预埋螺栓固定在设备基础18中,滑轨20通过沉孔螺栓固定在滑轨底座19上,缓冲器12安装在滑轨底座19的下端,滑轨20顶面标高与连铸机的储坯台架标高一致,滑轨底座19的斜轨面斜率与铸坯1的温度和摩擦力等参数相匹配;翻钢设备7包含翻钢轴3、翻钢油缸6、油缸臂14、拨爪臂16和拨爪17,翻钢油缸6有两组,翻钢轴3有三段,翻钢轴3通过卡壳联轴器5联成一体,油缸臂14和拨爪臂16分别通过焊接方式安装在翻钢轴3上,拨爪17通过销轴联接在拨爪臂16上,翻缸油缸6通过油缸臂14与翻钢轴3连接。

13.所述翻钢设备7中,每段翻钢轴3设有两个轴承座4及其底座15。

14.所述滑钢台架8中,缓冲器12内部设有弹簧22和撞头21,撞头21设有通长轴,通长轴的下部轴端设有螺纹扣,通过螺纹扣和螺母13将撞头21预紧在缓冲器12的壳体内;缓冲器12为开放式结构。

15.在实际应用中,如图1图2所示,连铸生产出的成经组铸坯1经连铸机辊道设备9运输推钢区域后,再经推钢车11和支撑推钢车的梁10推至滑钢台架8上,滑钢台架8上有滑轨20,滑钢台架8的滑轨20顶面标高与连铸机的储坯台架标高一致。铸坯1被推钢车11推动过程中,逐步经滑轨20的斜面滑落至滑钢台架的下侧,并经滑钢台架8下端的缓冲器12缓冲后停留在滑轨20的最下端,滑轨20由经调质处理的耐磨钢制成,有较强的耐磨性和刚性。

16.铸坯1被推送滑落至滑轨20的下端时,翻钢设备7启动。翻钢设备7由翻钢轴3、翻钢油缸6、油缸臂14、拨爪臂16和拨爪17组成,翻缸油缸6推动油缸臂14,油缸臂14使翻钢轴3转动,从而使拨爪臂16带动拨爪17旋转,拨爪17拨动一支铸坯,绕翻钢轴中心旋转,将铸坯1拨动翻转至轧线的接坯台架2上,接坯台架2上的铸坯再经轧线配套设备移送至加热炉后进行轧制,至此完成连铸机铸坯的单支分钢、翻钢,以上工序循环往复。

17.滑钢台架8由滑轨底座19、安装在滑轨底座19上的滑轨20,滑轨20通过沉孔螺栓固定在滑轨底座19上,摩损后可以进行更换,滑轨底座19用预埋螺栓固定在设备基础18中,滑轨底座19的斜轨面斜率根据铸坯1的温度、摩擦力等参数计算设计,一方面保证铸坯可以顺利滑下,一方面不能使铸坯有太大的滑下速度,这样可以降低铸坯1在滑落时的贯性,滑轨底座19下端安装有缓冲器12,缓冲器12内部有弹簧22和撞头21,撞头21设有通长轴,通长轴的下部轴端下部轴端设计有螺纹扣,通过螺母13将撞头21预紧在缓冲器的壳体内。缓冲器12被设计成开放式,缓冲器两侧没有钢板,当弹簧断裂不工作时,可以方便地被点检发现,弹簧22损坏后只需将螺母13旋下,再将撞头21从前端抽出,便可以更换弹簧22。缓冲器12和

滑道20,可以大幅度降低铸坯滑落过程中的贯性,防止成组铸坯在滑落中的冲击损坏钢结构台架,更好地保护设备,延长设备的使用寿命。

18.翻钢设备7由两组翻钢油缸6及其底座和三段翻钢轴3组成,翻钢轴3通过卡壳联轴器5联成一体,每段翻钢轴3设两个轴承座4及其底座15,油缸臂14和拨爪臂16分别通过焊接方式安装在翻钢轴3上,拨爪17通过销轴联接在拨爪臂16上,拨爪在旋转至初始位时会自动被铸坯1弹开。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1