一种石墨填料环的顶出成型装置的制作方法

[0001]

本实用新型涉及石墨填料环技术领域,尤其涉及一种石墨填料环的顶出成型装置。

背景技术:

[0002]

石墨填料环是一种用途广泛的密封件,广泛使用于石油、化工、冶金等领域,主要用作阀门、泵体和设备接口等需要密封部件。因石墨填料环本身具有良好的回弹性和稳定性,故适合使用于酸碱和溶剂等强腐蚀性介质且不污染介质,也应用于高压阀门、柱塞泵、搅拌器等介质不能被污染的场所。石墨填料环由石墨带压制而成,在石墨填料环成型后,容易出现石墨填料环内部纤维断裂、石墨填料环厚薄不均一等情况,影响石墨填料环成品件的质量。在石墨填料环压制完成后,如何快速地从模具中取出石墨填料环也是一大难点。

技术实现要素:

[0003]

发明目的:为了克服现有技术中存在的不足,本实用新型提供一种石墨填料环的顶出成型装置,能够改善石墨填料环内部纤维断裂、石墨填料环厚薄不均一等质量问题,提高石墨填料环的成品件质量;且在石墨填料环压制完成后可以快速取出,提高石墨填料环的生产效率。

[0004]

技术方案:为实现上述目的,本实用新型的一种石墨填料环的顶出成型装置,包括外成型圈、内成型圈、上压环、下压环和顶出驱动装置;所述外成型圈与所述内成型圈同心间距设置;所述下压环贴合设置在所述外成型圈和所述内成型圈的间隙中,形成环形的成型凹槽;所述成型凹槽内设置有石墨带;所述上压环对应设置在所述下压环的上方,与所述下压环配合顶压所述石墨带,并由下压驱动装置驱动升降;所述顶出驱动装置和所述下压环传动连接,带动所述下压环竖向位移。石墨带被压制成石墨填料环之后,顶出驱动装置将石墨填料环从成型凹槽内顶出,以方便取出石墨填料环,从而提高生产效率。

[0005]

进一步地,包括工作台面,所述工作台面的上端面开设有顶出孔,所述顶出驱动装置对应设置在所述顶出孔内;所述外成型圈固定在所述工作台面上;所述下压环和所述内成型圈一体连接,所述内成型圈对应位于所述顶出孔上方,所述顶出驱动装置的输出端和所述内成型圈的下端面相连。对顶出驱动装置和下压环的连接方式进行限定,使得石墨填料环被顶出时向外侧膨胀,减少纤维断裂的可能性,同时方便观察和操作。

[0006]

进一步地,所述顶出驱动装置驱动所述下压环向上运动到最高点时,所述下压环的上端面不低于所述外成型圈的上端面。被压制成型的石墨填料环从成型凹槽内顶出后会有些许膨胀,使石墨填料环的下端面与外成型圈的上端面相顶触。

[0007]

进一步地,所述外成型圈的内环面上端向外倾斜设置,使所述外成型圈的上端由下至上逐渐变薄;所述外成型圈的内环面和其上端面的交界处为弧形光滑过渡。使石墨填料环在被顶出成型凹槽的过程中其外环面为渐变膨胀。

[0008]

进一步地,所述石墨带在所述成型凹槽内呈螺旋状卷绕成多圈,所述石墨带的最

外圈与所述外成型圈相贴合。使得石墨带在在被压制的过程中是向内挤压而非向外扩张,防止因扩张带来的纤维断裂。

[0009]

进一步地,所述石墨带包括位于最内圈的首端和位于最外圈的尾端,所述首端和尾端相互对齐。首端和尾端对齐可以确保螺旋状的石墨带周向均一。

[0010]

进一步地,所述首端和尾端的端面为互补的斜向端面。当首端和尾端未完全对齐时,斜向的端面可以改善石墨填料环局部密度过小或过大的问题。

[0011]

有益效果:本实用新型的一种石墨填料环的顶出成型装置,其有益效果如下:

[0012]

1、通过设置顶出驱动装置顶出成型的石墨填料环,方便取出石墨填料环,提高生产效率;

[0013]

2、石墨带的最外圈贴合外成型圈设置,使得石墨带在在被压制的过程中是向内收缩而非向外扩张,防止因扩张带来的纤维断裂;下压环和内成型圈一体连接,使石墨填料环被顶出时向外侧膨胀而非向内外两侧膨胀,减少纤维断裂的可能性;

[0014]

3、石墨带的首端和尾端相互对齐,确保螺旋状的石墨带周向均一,改善石墨填料环成型后厚薄不均一的质量问题;首端和尾端的端面为互补的斜向端面,当首端和尾端未完全对齐时,斜向的端面可以改善石墨填料环局部密度过小或过大的问题。

附图说明

[0015]

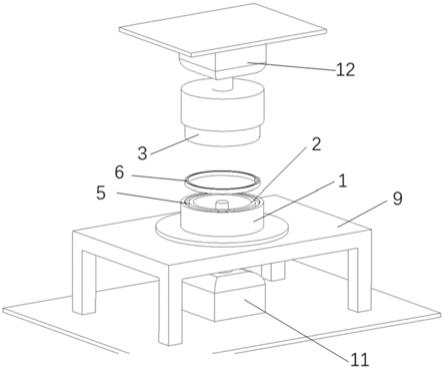

附图1为本实用新型的整体示意图;

[0016]

附图2为内成型圈和下压环被顶出的结构示意图;

[0017]

附图3为内成型圈和下压环被顶出的细节示意图;

[0018]

附图4为石墨带结构示意图;

[0019]

附图5为外成型圈上端的截面示意图。

具体实施方式

[0020]

下面结合附图对本实用新型作更进一步的说明。

[0021]

如附图1至5所述的一种石墨填料环的顶出成型装置,包括外成型圈1、内成型圈2、上压环3、下压环4和顶出驱动装置11。所述外成型圈1与所述内成型圈2为间距设置,且两者的轴心相同。所述下压环4贴合设置在所述外成型圈1和所述内成型圈2的间隙中,形成环形的成型凹槽5。所述成型凹槽5内设置有石墨带6,石墨带6是石墨填料环的原料。所述上压环3对应设置在所述下压环4的上方,与所述下压环4配合顶压所述石墨带6,并由下压驱动装置12驱动升降,以完成向下顶压和向上脱离的动作。所述顶出驱动装置11和所述下压环4传动连接,带动所述下压环4竖向位移。

[0022]

本实用新型的工作流程如下:步骤1、将石墨带6原料卷绕成大小合适的螺旋状;步骤2、将至少一个卷绕成型的石墨带6放置在成型凹槽5内;步骤3、令石墨带6最内圈的首端7逆着石墨带6的螺旋方向反向转动,使石墨带6各圈紧密贴合,并使石墨带6的最外圈和所述外成型圈1相贴合;步骤4、上压环3由下压驱动装置12驱动下压,与下压环5配合顶压石墨带6,将石墨带6压制成石墨填料环;步骤5、下压驱动装置12带动上压环4脱离成型凹槽5,顶出驱动装置11将下压环4上的石墨填料环顶出;步骤6、顶出驱动装置11带动下压环4和内成型圈2回移复位,操作人员取下石墨填料环。

[0023]

本实用新型还包括工作台面9,所述工作台面9的上端面开设有顶出孔,所述顶出驱动装置11对应设置在所述顶出孔内。所述外成型圈1固定在所述工作台面9上;所述下压环4和所述内成型圈2一体连接,所述内成型圈2对应位于所述顶出孔上方,所述顶出驱动装置11的输出端和所述内成型圈2的下端面相连。这里对顶出驱动装置11和下压环4的连接方式进行限定,并使下压环4和内成型圈2为一体连接。

[0024]

当压制成型的石墨填料环被顶出时,石墨填料环会产生些许膨胀,若仅使下压环4被顶出,则石墨填料环会同时向内侧和外侧膨胀,存在着因拉伸而使石墨纤维断裂的可能性,因此使内成型圈2和下压环4被一同顶出,使得石墨填料环被顶出时向外侧膨胀,进而减少纤维断裂的可能性。而之所以使下压环4与内成型圈2而非外成型圈3一体连接,一是便于顶出驱动装置11的安设,二来外成型圈3升起时易遮挡操作人员的视线,不便于操作人员进行观察和操作。

[0025]

所述顶出驱动装置11驱动所述下压环4向上运动到最高点时,所述下压环4的上端面不低于所述外成型圈1的上端面。使得石墨填料环从成型凹槽5内顶出并向外侧膨胀后,石墨填料环的下端面可以与外成型圈1的上端面相顶触,防止石墨填料环掉回成型凹槽5内,便于操作人员取下石墨填料环。

[0026]

所述外成型圈1的内环面上端向外倾斜设置,使所述外成型圈1的上端由下至上逐渐变薄;所述外成型圈1的内环面和其上端面的交界处为弧形光滑过渡。若外成型圈1的内环面为一般的竖向环面,则在石墨填料环被顶出成型凹槽5的过程中,由于石墨填料环的膨胀作用,石墨填料环位于成型凹槽5外的部分和位于成型凹槽5内的部分会在外成型圈1的上端面出被割裂,导致石墨填料环的外环面的平整度不佳。因此将所述外成型圈1的内环面上端向外倾斜设置,使石墨填料环在被顶出成型凹槽的过程中其外环面为渐变膨胀,可以提升石墨填料环外环面的平整度。外成型圈1的内环面上端向外倾斜的角度不宜过大,以免石墨填料环膨胀后,其下端面无法与外成型圈1的上端面相顶触,致使石墨填料环被卡住而无法便捷取出。

[0027]

所述石墨带6在所述成型凹槽5内呈螺旋状卷绕成多圈,石墨带6的相邻圈之间紧密贴合,所述石墨带6的最外圈与所述外成型圈1相贴合。为了方便将石墨带6放进成型凹槽5内,螺旋状的石墨带6的径向长度小于成型凹槽5的槽宽,因此在压合石墨带6的过程中,石墨带6被竖向压缩,石墨带6的径向长度也随之变化,最终成型的石墨填料环贴合内成型圈2和外成型圈1。在这个过程中,由于石墨带6的最外圈与外成型圈1相贴合,因此石墨带6的纤维是向内侧挤压,而非向外侧扩张的,因此也就不会出现纤维向外侧扩张后被拉伸断裂的情况,进而改善石墨填料环的成品件质量。

[0028]

所述石墨带6包括位于最内圈的首端7和位于最外圈的尾端8,所述首端7和尾端8相互对齐。确保螺旋状的石墨带6周向均一,改善石墨填料环成型后厚薄不均一的质量问题。

[0029]

所述首端7和尾端8的端面为互补的斜向端面。当首端7和尾端8未完全对齐时,首端7和尾端8会产生一个相互重叠或相互间隔的区域。在首端7和尾端8未对齐程度相同的前提下,若首端7和尾端8为竖向端面,则该区域为矩形,较为集中;而当首端7和尾端8的端面为互补的斜向端面时,该区域为斜向的平行四边形,较为分散。避免在一个较小的集中区域内的石墨带原料过多或过少。进而改善石墨填料环因首端7和尾端8未完全对齐,而导致的

局部密度过小或过大的质量问题。

[0030]

以上所述仅是本实用新型的优选实施方式,应当指出:对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1