一种平面激光切割机的槽钢导向调节组件的制作方法

1.本实用新型属于激光切割机领域,具体涉及一种平面激光切割机的槽钢导向调节组件。

背景技术:

2.激光切割机的工作原理是:光路聚焦将激光器发出的激光光束聚焦成高功率密度的激光束,激光束照射到工件后达到熔点或沸点,再利用高压气体将熔化或气化的金属吹走。同时,对激光器进行移动就会形成切缝,将激光器按照设计轨迹进行行走,就在工件表面实现了设计目的的切割作业。

3.目前,激光切割机大多是针对于板材或者方钢进行加工,如图1、图2所示,一种转接槽钢,包括左立板01、右立板02,所述左立板01、右立板02平行,所述左立板01、右立板02之间设置有底板03,所述左立板01、右立板02、底板03围合形成一侧敞开的槽体,在加工中需要在左立板01、右立板02中加工出侧边槽04,在底板03中加工出底边槽05,所述侧边槽04为矩形状,所述底边槽05为长条状,其两个长边平行,两个短边呈半圆状。

4.目前,本公司虽然提出了能够对槽钢的导向,但是,导向件的外顶调节需要一个一个进行调节,非常不方便。

技术实现要素:

5.本实用新型为解决现有技术存在的问题而提出,其目的是提供一种平面激光切割机的槽钢导向调节组件。

6.本实用新型的技术方案是:一种平面激光切割机的槽钢导向调节组件,包括转盘,所述转盘端部设置有对槽钢内壁进行滚动支撑的内顶组件和对槽钢外轮廓进行滚动支撑的外顶组件,所述转盘的端部设置有转动对外顶组件进行调节的弧形顶板,所述弧形顶板与外顶组件中的限位头相接触。

7.所述转盘外壁处形成轴环,所述转盘的外壁处还套有连接套,所述连接套为阶梯套,所述连接套的自由端与弧形顶板相连,所述弧形顶板在转盘端面转动。

8.所述连接套的小径段与转盘间隙配合,所述连接套的大径段与轴环间隙配合。

9.所述连接套的端面处形成螺纹孔,所述弧形顶板中形成通孔,螺栓穿过上述通孔拧入到螺纹孔中。

10.所述连接套中形成顶丝孔,所述顶丝孔中设置有将连接套与轴环锁紧的锁紧顶丝。

11.所述外顶组件包括设置在转盘端部的外顶套,所述外顶套中设置有能够滑动的外顶杆,所述外顶杆远离弧形顶板的一侧设置有弧形杆,所述弧形杆上设置有顶辊,所述外顶杆的另一侧设置有限位头。

12.所述限位头包括一个半球头和一个螺纹套,所述外顶杆上形成外螺纹,所述螺纹套拧在外螺纹上。

13.所述外顶杆上套有弹簧,所述弹簧一端与半球头相接触,所述弹簧的另一端与外顶套相接触。

14.所述外顶套外壁处设置有外顶耳板,所述外顶耳板中形成通孔,螺栓穿过外顶耳板中的通孔拧入到转盘中。

15.本实用新型通过转盘外的轴环实现了连接套的转动支撑,通过连接套的阶梯形状以及弧形顶板,实现了闭合滑动,通过锁紧顶丝能够实现连接套的锁定,通过半环状的弧形顶板能够顶住限位头,从而压紧弹簧将外顶杆、顶辊顶出,从而实现槽钢的滚动支撑,本实用新型结构简单,调控方便。

附图说明

16.图1 是本实用新型中槽钢的一侧立体图;

17.图2 是本实用新型中槽钢的另一侧立体图;

18.图3 是本实用新型整体结构示意图;

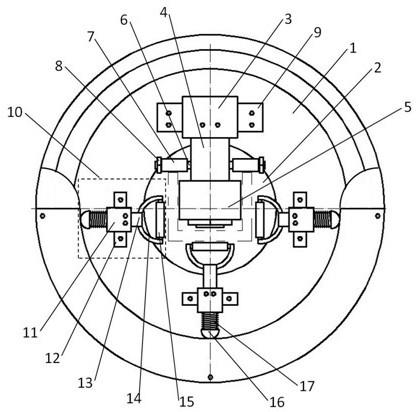

19.图4 是本实用新型中转盘的侧视装配图;

20.其中:

21.01 左立板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

02 右立板

22.03 底板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

04 侧边槽

23.05 底边槽

24.1转盘

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ2ꢀꢀ

中心孔

25.3锁定套

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ4ꢀꢀ

插入杆

26.5支撑套

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ6ꢀꢀ

侧杆

27.7边压套

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ8ꢀꢀ

螺母

28.9锁定耳板

ꢀꢀꢀꢀꢀꢀꢀ

10 外顶组件

29.11 外顶套

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12 外顶耳板

30.13 外顶杆

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

14 弧形杆

31.15 顶辊

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

16 限位头

32.17 弹簧

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

18 轴环

33.19 连接套

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20 弧形顶板

34.21 锁紧顶丝。

具体实施方式

35.以下,参照附图和实施例对本实用新型进行详细说明:

36.如图1~4所示,一种平面激光切割机的槽钢导向调节组件,包括转盘1,所述转盘1端部设置有对槽钢内壁进行滚动支撑的内顶组件和对槽钢外轮廓进行滚动支撑的外顶组件10,所述转盘1的端部设置有转动对外顶组件10进行调节的弧形顶板20,所述弧形顶板20与外顶组件10中的限位头16相接触。

37.所述转盘1外壁处形成轴环18,所述转盘1的外壁处还套有连接套19,所述连接套19为阶梯套,所述连接套19的自由端与弧形顶板20相连,所述弧形顶板20在转盘1端面转动。

38.所述连接套19的小径段与转盘1间隙配合,所述连接套19的大径段与轴环18间隙配合。

39.所述连接套19的端面处形成螺纹孔,所述弧形顶板20中形成通孔,螺栓穿过上述通孔拧入到螺纹孔中。

40.所述连接套19中形成顶丝孔,所述顶丝孔中设置有将连接套19与轴环18锁紧的锁紧顶丝21。

41.所述外顶组件10包括设置在转盘1端部的外顶套11,所述外顶套11中设置有能够滑动的外顶杆13,所述外顶杆13远离弧形顶板20的一侧设置有弧形杆14,所述弧形杆14上设置有顶辊15,所述外顶杆13的另一侧设置有限位头16。

42.所述限位头16包括一个半球头和一个螺纹套,所述外顶杆13上形成外螺纹,所述螺纹套拧在外螺纹上。

43.所述外顶杆13上套有弹簧17,所述弹簧17一端与半球头相接触,所述弹簧17的另一端与外顶套11相接触。

44.所述外顶套11外壁处设置有外顶耳板12,所述外顶耳板12中形成通孔,螺栓穿过外顶耳板12中的通孔拧入到转盘1中。

45.所述内顶组件包括设置在转盘1一端的锁定套3,所述锁定套3中设置有插入杆4,所述插入杆4上设置有支撑套5,所述支撑套5插入到槽钢中并对槽钢内壁进行滚动支撑,所述转盘1的端部还设置有对槽钢外壁进行滚动支撑的外顶组件10。

46.所述支撑套5的外径小于槽钢的内宽。

47.所述插入杆4的侧壁处形成与其垂直的侧杆6,所述侧杆6上设置有对边压套7,所述边压套7对槽钢的自由端进行滚动支撑。

48.所述侧杆6的自由端形成外螺纹段,所述外螺纹段探出边压套7,外螺纹段上设置有对边压套7进行轴向限位的螺母8。

49.所述插入杆4为阶梯状,所述支撑套5套在插入杆4的小径段上,所述小径段上设置有对支撑套5进行轴向限位的锁母。

50.所述外顶组件10为三组,外顶组件10中的顶辊15对槽钢外壁进行滚动支撑。

51.所述外顶组件10包括设置在转盘1端面上的外顶套11,所述外顶套11中设置有外顶杆13,所述外顶杆13外侧设置有弧形杆14,所述顶辊15设置在弧形杆14上。

52.所述弧形杆14内侧设置有内凸安装柱,所述顶辊15两端形成安装沉孔,所述内凸安装柱插入到安装沉孔中。

53.所述锁定套3外壁处设置有锁定耳板9,所述锁定耳板9中形成通孔,螺栓穿过拧入到转盘1端面中,从而实现将锁定套3固定在转盘1上。

54.所述外顶套11外壁处设置有外顶耳板12,所述外顶耳板12中形成通孔,螺栓穿过拧入到转盘1端面中,从而实现将外顶套11固定在转盘1上。更进一步的,为了保证边压套7、顶辊15与槽钢的接触部位共面,所述转盘1端面处形成安装台,所述外顶组件10设置在安装台上。

55.所述三个外顶组件10分别与槽钢的左立板01、右立板02、底板03相对应。

56.优选的,所述外顶套11、锁定套3的内孔均为方孔,所述插入杆4、外顶杆13均为方形杆,所述插入杆4的小径段为圆杆。所述外顶杆13的连接端为柱状,便于安装限位头16。

57.所述外顶套11、锁定套3中均形成顶丝孔,所述顶丝孔中设置有进行锁紧用的顶丝。

58.所述支撑套5只与左立板01、右立板02其中之一的内壁接触,所述支撑套5与槽钢的槽体为间隙配合。

59.所述插入杆4的端部与顶辊15之间的距离大于底板03的厚度,所述插入杆4的端部不与底板03相接触。

60.所述三个外顶组件10均位于转盘1的一个半圆区域,所述弧形顶板20为半圆环形板,如图3所示,所述弧形顶板20转到下半圆的时候,所述弧形顶板20顶住限位头16,同时将弹簧17压缩,从而将顶辊15推出。

61.所述弧形顶板20的两侧还连接有过渡板。

62.所述弧形顶板20的宽度大于等于限位头16的直径。

63.本实用新型的安装过程如下:

64.首先,在转盘1的端面对应打孔,将外顶套11、锁定套3安装在转盘1上。

65.然后,将顶辊15安装在弧形杆14上,并确保顶辊15能够自由转动;

66.将支撑套5安装在插入杆4的小径段上,将边压套7安装在侧杆6上,并确保支撑套5、边压套7能够自由转动。

67.再后,将插入杆4插入到锁定套3中并用顶丝进行锁紧,将外顶杆13插入到外顶套11中,套上弹簧17,然后拧上限位头16。

68.再后,将连接套19套在转盘1的外壁处,选取适应宽度的弧形顶板20,通过螺栓将弧形顶板20固定在连接套19上。

69.在使用过程,先转动连接套19,使弧形顶板20与限位头16脱离,此时便于槽钢的送入,槽钢上料完成后,转动弧形顶板20,从而驱动限位头16,将顶辊15推出。

70.本实用新型通过转盘外的轴环实现了连接套的转动支撑,通过连接套的阶梯形状以及弧形顶板,实现了闭合滑动,通过锁紧顶丝能够实现连接套的锁定,通过半环状的弧形顶板能够顶住限位头,从而压紧弹簧将外顶杆、顶辊顶出,从而实现槽钢的滚动支撑,本实用新型结构简单,调控方便。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1