一种激光焊接机的制作方法

[0001]

本实用新型涉及管件焊接相关技术领域,尤其是指一种激光焊接机。

背景技术:

[0002]

激光焊接是利用高能量密度的激光束作为热源的一种高效精密焊接方法。激光焊接是激光材料加工技术应用的重要方面之一。20世纪70年代主要用于焊接薄壁材料和低速焊接,焊接过程属热传导型,即激光辐射加热工件表面,表面热量通过热传导向内部扩散,通过控制激光脉冲的宽度、能量、峰值功率和重复频率等参数,使工件熔化,形成特定的熔池。由于其独特的优点,已成功应用于微、小型零件的精密焊接中。

[0003]

而在管件焊接方面,其中c型管的出水口以及焊接位置比较特殊,普通激光焊接机无法完成焊接的任务。

技术实现要素:

[0004]

本实用新型是为了克服现有技术中普通激光焊接机无法焊接c形管的不足,提供了一种能够很方便的对c形管进行焊接的激光焊接机。

[0005]

为了实现上述目的,本实用新型采用以下技术方案:

[0006]

一种激光焊接机,包括底板,所述底板的上端面设有立轴和夹持组件,所述立轴置于夹持组件的侧面且其上滑动连接有焊接动力头,所述夹持组件包括固定板,所述固定板和底板固定连接,所述固定板的侧面上安装有卡盘,所述卡盘和固定板转动连接,所述卡盘置于焊接动力头的下方。

[0007]

底板的上端面设有立轴和夹持组件,立轴置于夹持组件的侧面且其上滑动连接有焊接动力头,夹持组件包括固定板,固定板和底板固定连接,固定板的侧面上安装有卡盘,卡盘和固定板转动连接,卡盘置于焊接动力头的下方,其中焊接动力头用于进行c形管和直管的焊接,卡盘为三爪卡盘,用于固定直管部分;在焊接前,先将c形管较长的一条边和直管的一端连接安装好,安装好后将直管的另一端固定到卡盘上,调整直管的位置使c形管和直管的连接部分刚好置于焊接动力头的下方,焊接时,卡盘转动带动直管转动,同时焊接动力头下移对c形管和直管的连接部分进行焊接,这样设计可以很方便的实现对c形管的焊接。

[0008]

作为优选,固定板的形状为l形,固定板的一条边和底板螺纹连接,固定板的另一条边上固定有转轴安装槽,转轴安装槽内转动连接有转轴,转轴的一端卡接在转轴安装槽的底部,卡盘固定在转轴的另一端,通过转轴在转轴安装槽内转动带动卡盘转动;通过固定板和底板的螺纹连接,可以将整个夹持组件从底板上拆卸下来,便于更换不同的夹持组件以配合不同类型的管件的焊接。

[0009]

作为优选,固定板的另一条边上固定有旋转电机,旋转电机上设置有外接头,旋转电机位于转轴安装槽的侧面且与转轴水平设置,旋转电机和转轴之间连接有传动带,旋转电机通过传动带带动转轴转动,进而带动卡盘转动,皮带传动可以缓和冲击和振动,且运动平稳无噪音。

[0010]

作为优选,底板上固定有主机,旋转电机通过外接头与主机连接,主机上设置有操作面板,工作人员可以通过操作面板对此焊接机进行操作,可以控制旋转电机开关和转动速率。

[0011]

作为优选,立轴内部设置有控制器,主机和控制器电连接,立轴的顶部固定有与控制器相匹配的连接头,控制器和连接头电连接,焊接动力头的顶部设置有连接导线,立轴的顶部固定有与连接导线相匹配的限位槽,连接导线穿过限位槽与连接头电连接,主机通过对控制器的控制进而对焊接动力头进行控制,其中限位槽可以对电线进行限位和固定。

[0012]

作为优选,底板上固定有滑轨,立轴的底部设有与滑轨相匹配的滑块,立轴通过滑块和滑轨的配合与底板滑动连接,夹持组件位于滑轨的端部,控制器和滑块电连接,控制器控制滑块在滑轨上滑动,便于调整立轴上焊接动力头的位置,提高焊接机的焊接精度。

[0013]

作为优选,立轴的侧面上设有滑动块,滑动块的一侧与立轴滑动连接,焊接动力头置于滑动块的另一侧且与滑动块螺纹连接,焊接动力头和夹持组件均位于立轴的同一侧,滑动块和控制器电连接,控制器通过控制滑动块在立轴上上下滑动,进而控制焊接动力头的上下移动,自动化程度高;焊接动力头和滑动块螺纹连接,连接方式简单方便,容易操作,便于安装和拆卸维修。

[0014]

本实用新型的有益效果是:通过卡盘转动带动直管和c形管的组合体转动,再让焊接动力头沿着c形管和直管的连接部分进行焊接,很方便的实现对c形管的焊接;可以将整个夹持组件从底板上拆卸下来,便于更换不同的夹持组件以配合不同类型的管件的焊接;皮带传动可以缓和焊接过程中的冲击和振动,且运动平稳无噪音。

附图说明

[0015]

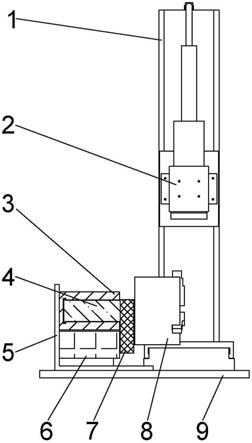

图1是本实用新型的主视图;

[0016]

图2是本实用新型的右视图;

[0017]

图3是本实用新型的俯视图;

[0018]

图4是直管和c形管的组合体安装在卡盘上的结构示意图。

[0019]

图中:1.立轴,2.焊接动力头,3.转轴安装槽,4.转轴,5.固定板,6.旋转电机,7.传动带,8.卡盘,9.底板,10.连接导线,11.外接头,12.滑轨,13.滑块,14.主机,15.滑动块,16.限位槽,17.连接头,18.操作面板。

具体实施方式

[0020]

下面结合附图和具体实施方式对本实用新型做进一步的描述。

[0021]

如图1所述的实施例中,一种激光焊接机,包括底板9,底板9的上端面设有立轴1和夹持组件,立轴1置于夹持组件的侧面且其上滑动连接有焊接动力头2,夹持组件包括固定板5,固定板5和底板9固定连接,固定板5的侧面上安装有卡盘8,卡盘8和固定板5转动连接,卡盘8置于焊接动力头2的下方。

[0022]

如图1所示,固定板5的形状为l形,固定板5的一条边和底板9螺纹连接,固定板5的另一条边上固定有转轴安装槽3,转轴安装槽3内转动连接有转轴4,转轴4的一端卡接在转轴安装槽3的底部,卡盘8固定在转轴4的另一端。

[0023]

如图1和图2所示,固定板5的另一条边上固定有旋转电机6,旋转电机6上设置有外

接头11,旋转电机6位于转轴安装槽3的侧面且与转轴4水平设置,旋转电机6和转轴4之间连接有传动带7。

[0024]

如图2和图3所示,底板9上固定有主机14,旋转电机6通过外接头11与主机14连接,主机14上设置有操作面板18。

[0025]

如图2所示,立轴1内部设置有控制器,主机14和控制器电连接,立轴1的顶部固定有与控制器相匹配的连接头17,控制器和连接头17电连接,焊接动力头2的顶部设置有连接导线10,立轴1的顶部固定有与连接导线10相匹配的限位槽16,连接导线10穿过限位槽16与连接头17电连接。

[0026]

如图2所示,底板9上固定有滑轨12,立轴1的底部设有与滑轨12相匹配的滑块13,立轴1通过滑块13和滑轨12的配合与底板9滑动连接,夹持组件位于滑轨12的端部,控制器和滑块13电连接。

[0027]

如图2所示,立轴1的侧面上设有滑动块15,滑动块15的一侧与立轴1滑动连接,焊接动力头2置于滑动块15的另一侧且与滑动块15螺纹连接,焊接动力头2和夹持组件均位于立轴1的同一侧,滑动块15和控制器电连接。

[0028]

如图4所示,在焊接前,工作人员先将c形管较长的一条边和直管的一端连接安装好,安装好后将直管的另一端固定到卡盘8上,调整直管的位置使c形管和直管的连接部分刚好和焊接动力头2的位于同一竖直平面上。

[0029]

焊接时,控制器控制滑块13在滑轨12上滑动,使立轴1慢慢靠近c形管和直管的组合体,直至焊接动力头2的位置刚好位于c形管和直管的连接部分的正上方。之后旋转电机6启动,由传动带4带动转轴4转动,转轴4再带动卡盘8转动,进而带动c形管和直管的组合体进行转动。最后控制器控制焊接动力头2启动,并控制滑动块15带动焊接动力头2下移,对c形管和直管的连接部分进行焊接。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1