一种连杆样件的锻压模具的制作方法

1.本实用新型涉及锻压技术领域,特别是涉及一种连杆样件的锻压模具。

背景技术:

2.连杆的制造流程主要包括:连杆毛坯制作、连杆毛坯精加工。连杆毛坯的制造方法主要有粉末冶金锻造和钢坯锻造两种,这两种制造方法无论采用哪种毛坯制作方式,毛坯的开发时间普遍都需要至少四个月,其中模具的开发时间就要占到二分之一以上。不同型号、尺寸大小的连杆模具均要重新开发制作,相互之间没有替代性,导致样件综合制造成本特别是模具成本高,同时开发周期较长,无法实现客户对快速样件的响应需求。

技术实现要素:

3.本实用新型主要解决的技术问题是提供一种连杆样件的锻压模具,能够在连杆制造中推广使用,通用性强。

4.为达到上述目的,本实用新型解决其技术问题所采用的技术方案是:

5.一种连杆样件的锻压模具,包括:上冲总成、下冲总成、中模和芯棒总成;所述上冲总成包括上冲、上冲支座和上冲底座,所述上冲连接在所述上冲支座上,所述上冲支座连接在所述上冲底座上,所述上冲支座与上冲底座通过螺栓连接;所述下冲总成包括下冲和下冲底座,所述下冲连接在所述下冲底座上,所述下冲支座与下冲底座通过螺栓连接,所述下冲设置在所述上冲的下方;所述中模设置在所述上冲与下冲之间,所述中模内设置有置物槽;所述中模的外沿设置有定位孔,所述定位孔呈环向阵列设置;所述芯棒总成包括芯棒和芯棒支座,所述芯棒连接在所述芯棒支座上,所述芯棒穿过所述上冲总成和中模;所述芯棒支座设置在所述上冲底座上。

6.优选的,所述芯棒包括芯棒第一端、芯棒第二端和芯棒第三端,所述芯棒第一端设置在所述芯棒第三端的上方,所述芯棒第一端与芯棒第三端通过芯棒第二端连接;所述芯棒第二端的直径小于所述芯棒第三端的直径。

7.优选的,所述芯棒第一端上设置有凸块,所述凸块卡设在所述芯棒支座内。

8.优选的,所述上冲支座包括上冲支座第一台阶和上冲支座第二台阶,所述上冲支座第一台阶设置在所述上冲支座第二台阶的上方。

9.优选的,所述上冲总成还包括上冲压板,所述上冲支座设置在所述上冲压板之间,所述上冲压板压设在所述所述上冲支座第一台阶上。

10.优选的,所述上冲总成还包括上冲垫片,所述上冲垫片设置在所述上冲与上冲支座之间。

11.优选的,所述下冲总成还包括下冲垫片,所述下冲垫片设置在所述下冲与下冲支座之间。

12.由于上述技术方案的运用,本实用新型与现有技术相比具有下列有益效果:

13.提供了一种连杆样件的锻压模具,并非直接成型为连杆,而是锻压成连杆生坯,对

于采用同一原材料的连杆都可以采用相同的连杆生坯,只需同一个锻压模具即可,通用性强,节省时间,便于维护,有利于在连杆制造中推广使用。

附图说明

14.图1是连杆成品的结构示意图。

15.图2是连杆样件的结构示意图。

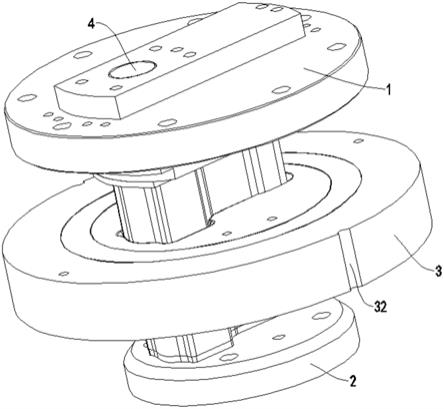

16.图3是本实用新型一种连杆样件的锻压模具的结构示意图。

17.图4是本实用新型一种连杆样件的锻压模具的剖面图。

18.附图标记说明:

19.上冲总成1、上冲11、上冲支座12、上冲底座13、上冲压板14、上冲垫片15;

20.下冲总成2、下冲21、下冲底座22、下冲垫片23;

21.中模3、置物槽31、定位孔32;

22.芯棒总成4、芯棒41、芯棒支座42;

23.连杆成品5;

24.连杆样件6。

具体实施方式

25.下面结合附图对本实用新型的较佳实施例进行详细阐述,以使本实用新型的优点和特征能更易于被本领域技术人员理解,从而对本实用新型的保护范围做出更为清楚明确的界定。

26.参阅附图,一种连杆样件6的锻压模具,包括:上冲总成1、下冲总成2、中模3和芯棒总成44。该锻压模具只是用于制造连杆样件6,再根据具体的需求通过其他设备将连杆样件6加工成连杆成品5。连杆样件6也就是连杆生坯,连杆生坯制造的原料是加热后的粉末冶金坯料。粉末冶金是制取金属粉末或用金属粉末(或金属粉末与非金属粉末的混合物)作为原料,经过成形和烧结,制造金属材料、复合材料以及各种类型制品的工艺技术。粉末冶金技术具备显著节能、省材、性能优异、产品精度高且稳定性好等一系列优点,非常适合于大批量生产。

27.连杆生坯制造主要通过热锻压粉末冶金坯料完成。热锻压指在金属再结晶温度以上进行的锻压。锻压能优化微观组织结构,提升连杆毛坯整体致密化程度及相关机械性能。提高锻压温度能改善金属的塑性,有利于提高工件的内在质量,使之不易开裂。高温度还能减小金属的变形抗力,降低所需锻压机械的吨位。由于粉末冶金坯料是放在模具型腔中进行热锻压的,因此锻压产生出的生坯的周向尺寸较好,通常无需对外轮廓进行进一步的处理。

28.上冲总成1包括上冲11、上冲支座12和上冲底座13,上冲11连接在上冲支座12上,上冲支座12连接在上冲底座13上,上冲支座12与上冲底座13通过螺栓连接。上冲总成1还包括上冲垫片15,上冲垫片15设置在上冲11与上冲支座12之间,通过上冲垫片15使得上冲11与上冲支座12连接得更加紧密,同时使得该上冲总成1可以适用于不同厚度的连杆样件6的加工。上冲垫片15与上冲11和上冲支座12通过螺栓连接,便于上冲垫片15的更换。

29.为了将上冲支座12更好地连接在上冲底座13上,可以将上冲支座12设置为台阶

状。即上冲支座12包括上冲支座12第一台阶和上冲支座12第二台阶,上冲支座12第一台阶设置在上冲支座12第二台阶的上方。

30.上冲总成1还包括上冲压板14,上冲支座12设置在上冲压板14之间,上冲压板14压设在上冲支座12第一台阶上。通过上冲压板14将上冲支座12压在上冲底座13上,提高连接的稳固性。

31.下冲总成2包括下冲21和下冲底座22,下冲21连接在下冲底座22上,下冲21支座与下冲底座22通过螺栓连接,下冲21设置在上冲11的下方,通过上冲11和下冲21对连杆样件6的上下两面进行锻压成型。

32.下冲总成2还包括下冲垫片23,下冲垫片23设置在下冲21与下冲21支座之间,通过下冲垫片23使得下冲21与下冲21支座连接得更加紧密,同时使得该下冲总成2可以适用于不同厚度的连杆样件6的加工。下冲垫片23与下冲21和下冲21支座通过螺栓连接,便于下冲垫片23的更换。

33.中模3设置在上冲11与下冲21之间,中模3内设置有置物槽31,置物槽31是一个形状与连杆样件6外轮廓形状一样的通孔。中模3的外沿设置有定位孔32,定位孔32呈环向阵列设置,通过定位销插设在定位孔32内限定其周向转动。

34.芯棒总成44包括芯棒41和芯棒支座42,芯棒41连接在芯棒支座42上,芯棒41穿过上冲总成1和中模3;芯棒支座42设置在上冲底座13上。芯棒41包括芯棒41第一端、芯棒41第二端和芯棒41第三端,芯棒41第一端设置在芯棒41第三端的上方,芯棒41第一端与芯棒41第三端通过芯棒41第二端连接。芯棒41第二端的直径小于芯棒41第三端的直径。也就是芯棒41第三端的直径与连杆样件6中的一端通孔的内径相同,而芯棒41第二端的直径小于芯棒41第三端的直径,这样可以有效减少芯棒41在上下移动过程中的摩擦力,减少芯棒41的磨损,延长芯棒41的使用寿命。

35.为了芯棒41能够更好地与芯棒支座42连接,芯棒41第一端上设置有凸块,凸块卡设在芯棒支座42内,通过凸块将芯棒41卡在芯棒支座42的槽内。

36.在该锻压模具中,芯棒总成44、上冲总成1、中模3和下冲总成2可以沿竖直方向在各自行程范围内上下自由移动,其中,中模3固定在锻压机床型腔中无法自由移动。具体地,芯棒支座42通过螺栓连接在机床的上滑杆上,锻压工作过程中,芯棒总成44随着上滑杆上下移动。上冲底座13通过螺栓连接在机床的上滑块上,锻压工作过程中,上冲总成1随着上滑块上下移动。中模3通过螺栓连接在机床型腔上,锻压工作过程中,中模3的位置始终保持不变。下冲底座22通过螺栓连接在机床的下滑块上,锻压工作过程中,下冲总成2随着下滑块上下移动。

37.在连杆样件的实际锻压过程中,包括复位进料、锻压开始、锻压终止及锻件弹出四个过程,每个过程具体为:

38.复位进料:芯棒总成、上冲总成、下冲总成各自恢复到初始位置。中模在整个工作循环中始终处于静止状态。机床脱模剂喷嘴向中模型腔中喷入适量的脱模剂。然后上料机械手臂迅速将提前准备好的粉末冶金坯料放置于中模型腔中后复位。

39.锻压开始:上冲总成沿竖直向下方向以较大的速度压向坯料上表面,与此同时芯棒总成落下并导入坯料相应孔中。

40.锻压终止:上冲总成及芯棒总成到达预先指定位置后保压约1s左右的时间。

41.锻件弹出:上冲总成及芯棒总成迅速返回初始位置,与此同时下冲总成沿竖直向上方向以较大的速度压向锻件下表面,从而迅速将锻件从中模型腔中顶出。取料机械手臂迅速取出锻件并放置于金属传送带上后复位。

42.通过该锻压模具只需开发一套通用的模具即可,因此模具开发时间和成本会很低,日常做好模具的维护和维修即可。由于所有采用同一原材料的连杆项目都可以采用相同的连杆生坯,因此单次生料生产的量可以很大,从而做到随用随取,同时单件成本也更低。并且可以满足客户对不同项目、尺寸大小快速样件需求的响应。

43.以上仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本实用新型的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1