一种挖掘机配重外壳焊接台的制作方法

1.本实用新型涉及挖掘机配重加工技术领域,尤其涉及一种挖掘机配重外壳焊接台。

背景技术:

2.挖掘机,又称挖掘机械,又称挖土机,是用铲斗挖掘高于或低于承机面的物料,并装入运输车辆或卸至堆料场的土方机械。在实际操作中,挖掘机自身的负重非常高,为了避免挖掘机在工作过程中因负重而倾翻,需要在挖掘机上安装负重,如中国专利公开的一种挖掘机配重总成【申请号:cn201821623016.8、公开号:cn209053150u】。在对挖掘机负重进行实际加工时,需要将外部的金属外壳与内部的加强结构进行焊接处理,但是因金属外壳、加强结构自身的自重过大,导致只能通过吊装的方式对外壳及加强结构进行拼接,但是拼接过程中易出现因两者之间的磕碰造成两者难以对准的情况,同时,两者的形状并不规则,进一步导致两者难以对准。由此,造成了焊接过程难以进行。

技术实现要素:

3.针对现有技术的技术问题,本实用新型提供了一种挖掘机配重外壳焊接台。

4.为解决上述技术问题,本实用新型提供了以下的技术方案:

5.一种挖掘机配重外壳焊接台,包括:放置平台;放置平台上设置有主限位板、次限位板;次限位板设置在主限位板的两侧;次限位板的上表面为一倾斜的斜面;次限位板关于主限位板镜像对称;主限位板、次限位板上设置有多个螺栓通口。

6.将加强结构置于放置平台上,并使得加强结构上开设的用于与挖掘机上其它零部件相配合的安装通口与设置在主限位板、次限位板上的螺栓通口相对应。将螺栓穿过螺栓通口、安装通口,从而将本焊接台与加强结构连接为一个整体。由此,通过主限位板、次限位板可对加强结构进行有效的定位。此时,将外壳吊装至焊接平台的上方,调节吊装外壳的位置使得吊装外壳能够与加强结构准确对准。其中,两个次限位板的上表面设置有倾斜的斜面,两个次限位板相对于主限位板对称,使得次限位板的上表面与主限位板的上表面处于一个与外壳形状相对应的弯曲曲面上,从而使得外壳准确吊装至加强结构上后,外壳与加强结构之间的焊接部位不会被主限位板、次限位板遮挡。由此,工作人员便可对外壳与加强结构进行焊接。综上,本实用新型可对加强结构进行准确定位,一方面使得在外壳吊装过程中,不会因外壳与加强结构之间的碰撞造成加强结构位移而导致外壳与加强结构难以对准,另一方面,通过主限位板及次限位板可对外壳吊装的位置调节提供一个参考基准以便于将外壳对准加强结构。由此,本实用新型极大的方便了外壳与加强结构的焊接。

7.进一步的,次限位板与主限位板间隔设置。

8.进一步的,次限位板的上表面靠近主限位板的一侧高于另一侧。

9.进一步的,主限位板上还设置有延伸部,延伸部沿垂直于主限位板的方向延伸。

10.进一步的,延伸部的数量为两个,延伸部间隔设置。

11.进一步的,主限位板、次限位板垂直于放置平台设置;主限位板、次限位板设置在放置平台的一端。

12.进一步的,放置平台上相对于主限位板的一端还设置有辅助限位板,辅助限位板垂直于放置平台设置。

13.进一步的,辅助限位板的数量为两个,辅助限位板之间间隔设置。

14.进一步的,放置平台上还设置有限位块,限位块沿垂直于主限位板的方向设置。

15.进一步的,限位块的数量为两个,限位块分别设置在放置平台上相对的两侧。

16.相较于现有技术,本实用新型具有以下优点:

17.通过本实用新型便于对加强结构的定位,一方面可有效防止在外壳吊装过程中因与加强结构之间发生磕碰导致加强结构产生位移造成外壳难以对准加强结构,另一方面,可为吊装人员提供一些肉眼可见的、规则形状的定位参考,以便于吊装人员将外壳对准加强结构。由此,本实用新型极大的方便了外壳与加强结构之间的焊接工作。

18.本实用新型通过主限位板、次限位板、辅助限位板、限位块为加强结构的定位提供了多个且多样的定位结构,一方面使得本实用新型能够有效适应加强结构自身不规则的形状,另一方面可有效增强对加强结构的限位效果。

19.本实用新型通过不同的定位结构,也有利于对加强结构自身的焊接加工。同时,省去了单独吊装加强结构的步骤,由此,进一步加快了配重外壳的加工效率。

20.本实用新型的使用方式多样,使用人员可依据实际情况进行使用,更加贴合实际生产加工的需求。

附图说明

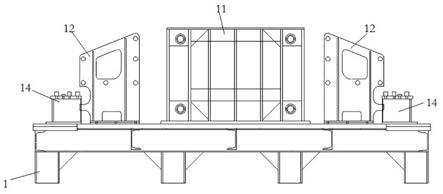

21.图1:整体结构的前视图。

22.图2:整体结构的俯视图。

23.图中:1

‑

放置平台、11

‑

主限位板、111

‑

延伸部、12

‑

次限位板、13

‑

辅助限位板、14

‑

限位块。

具体实施方式

24.以下是本实用新型的具体实施例并结合附图,对本实用新型的技术方案作进一步的描述,但本实用新型并不限于这些实施例。

25.实施例一:

26.一种挖掘机配重外壳焊接台,包括:放置平台1。放置平台1上设置有主限位板11、次限位板12。主限位板11、次限位板12上均开设有多个用于对加强结构进行定位的螺栓通口。主限位板11、次限位板12垂直于放置平台1设置。主限位板11、次限位板12设置在放置平台1的一端。次限位板12的数量为两个。次限位板12与主限位板11之间间隔设置,从而适应加强结构自身的形状。次限位板12的上表面为一倾斜的斜面,两个次限位板12分别设置在主限位板11的两侧且两个次限位板12关于主限位板11呈镜像对称,从而使得次限位板12的上表面与主限位板11的上表面位于与外壳形状相对应的弯曲曲面上,进而使得外壳吊装至加强结构上方时,能够露出外壳与加强机构之间的焊接部位。主限位板11上还设置有两个延伸部111、两个延伸部111间隔设置,延伸部111沿垂直于主限位板11的方向延伸,一方面

进一步适应加强结构的形状,另一方面增加主限位板11与加强结构之间的接触面积,从而增强对加强结构的定位效果。

27.放置平台1上相对于主限位板11的一端还间隔设置有两个辅助限位板13,辅助限位板13垂直于放置平台1设置。

28.放置平台1上沿垂直于主限位板11的方向设置有两个限位块14,限位块14分别设置在放置平台1上相对的两侧。

29.其中,辅助限位板13与限位块14上也设置有用于对加强结构进行定位的螺栓通口。

30.在实际应用时,参考主限位板11的位置,将加强结构吊装至由主限位板11、次限位板12、辅助限位板13、限位块14共同围成的定位区域中,使得加强结构的一侧与主限位板11、次限位板12相贴合,加强结构上与主限位板11相对的一侧与辅助限位板13相贴合,加强结构上剩余的两侧分别与限位块14相贴合。本实用新型通过上述的各组件之间的配合,可使得加强结构上用于与挖掘机其他零部件配合的安装通口能够与螺栓通口相对应。将螺栓穿过螺栓通口与安装通口并拧紧,从而将加强结构与本实用新型连接为一个整体,进而实现对加强结构进行定位的目的。对加强结构定位完成后,参考主限位板11的位置,将外壳吊装至加强结构的上方,使得外壳能够对准加强结构。将外壳吊装至加强结构上方后,便可对外壳与加强结构进行焊接。综上,本实用新型能够有效的对加强结构进行定位,一方面有效防止了外壳在吊装过程中,因外壳与加强结构之间的磕碰导致加强结构的位移造成外壳与加强结构难以对准,另一方面,通过主限位板11、次限位板12、辅助限位板13、限位块14可为外壳与加强结构之间的对准提供一个规则形状的参考,从而便于吊装人员能够准确的将外壳吊装至加强结构的上方。由此,本实用新型极大的方便了外壳与加强结构之间的焊接,有效的提高了焊接效率。

31.值得注意的是,在实际生产过程中,加强结构并非一次性铸造完成的整体,加强结构自身也是由多个分散的零件焊接所得。作为优选的,可将加强结构的零件分别置于放置平台1上的相应位置处,并通过主限位板11、次限位板12、辅助限位板13、限位块14上的螺栓通口对各个分散的零件进行定位,从而便于焊接人员对加强结构的焊接加工,同时,省去了单独吊装加强结构的步骤。由此,进一步加快配重整体的加工效率。

32.本文中所描述的具体实施例仅仅是对本实用新型精神作举例说明。本实用新型所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本实用新型的精神或者超越所附权利要求书所定义的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1