一种汽车前纵梁冲压成型用下模具部件的制作方法

1.本实用新型涉及汽车零部件加工技术领域,具体涉及一种汽车前纵梁冲压成型用下模具部件。

背景技术:

2.汽车的零部件加工需要用到多种模具,由于汽车不同的零部件结构比较复杂,从而使得模具的生产成本很高,在机加工行业中,尤其是模具生产,结构越复杂、曲面造型越大,从而导致模具的加工过程越难,因此此类模具的造价成本就很相应的很高,鉴于此,需要对模具进行设计改进,从而提高模具的使用寿命,进而降低模具成本。

3.另外,在汽车零部件加工过程中,汽车的前纵梁分左右两块的,现有的技术中,左右两块的汽车的前纵梁是分别加工的,由于冲压过程中,同一输出值多次冲压过程中,由于设备本身的精度问题导致的油压和气压存在一定范围的波动,从而导致每次冲压的力度存在一定范围的波动,致使每块汽车的前纵梁的弧度造型存在细微的不一致;因此如何提高左右两块的前纵梁的造型一致性,是本领域亟待解决的技术问题。

技术实现要素:

4.为解决上述技术问题,本发明提供了一种汽车前纵梁冲压成型用下模具部件,通过在下模具上同时设置左前纵梁冲压模具部和右前纵梁冲压模具部,从而使得一次冲压时能够同时形成左右两块前纵梁,从而提高了左右两块的前纵梁的造型一致性和对称性。

5.具体的,本技术提供了一种汽车前纵梁冲压成型用下模具部件,包括下模具本体,所述下模具本体的上表面设置有下模部,所述下模部包括左前纵梁冲压模具部和右前纵梁冲压模具部,所述左前纵梁冲压模具部和所述右前纵梁冲压模具部之间留有过渡槽。

6.本技术的技术效果在于:使得一次冲压时能够同时形成左右两块前纵梁,从而提高了左右两块的前纵梁的造型一致性和对称性。左前纵梁冲压模具部和右前纵梁冲压模具部之间留有过渡槽,便于上模具部件的工作,其中上模具本技术中并没有给出说明,本领域技术人员根据下模具和上模具之间具有卡和的特性,能够得出上模具的具体形状,且上模具并非本技术的保护范围,本技术仅仅保护下模具的结构,因此关于上模具的具体细节和特征不作深入赘述。

7.优选的,所述过渡槽面上设有若干个排气孔,若干个所述排气孔分布在所述过渡槽的边沿处。本优选的技术效果在于:由于冲压时的速度较快,力度较强,冲压工作时产生的气流容易汇聚在过渡槽中,如果不进行及时的泄力会对模具造成损坏,同时也会影响产品的冲压质量,排气孔的设置能够有效将过渡槽中压缩的气体排出,从而提高了产品的冲压质量。

8.进一步的,所述过渡槽沿着所述左前纵梁冲压模具部长度方向的两端分别设有敞口。在冲压时,进一步便于对过渡槽中的气体进行排出。

9.优选的,所述过渡槽中设有若干个支撑块;一个所述支撑块的一面固定在所述左

前纵梁冲压模具部或所述右前纵梁冲压模具部,此支撑块的一个相邻面固定在所述过渡槽中。其技术效果在于:用于对左前纵梁冲压模具部和右前纵梁冲压模具部进行支撑,从而提高了左前纵梁冲压模具部和右前纵梁冲压模具部的结构强度。

10.进一步的,所述支撑块的高度小于所述过渡槽的深度。

11.优选的,所述下模具本体上设有安装槽,所述下模部可拆卸地设置在所述安装槽中。便于对下模部进行拆卸和更换。

12.进一步的,所述下模部上螺纹固定有安装座,所述安装座螺纹固定在所述安装槽中。便于通过对安装座进行调整,从而调整下模部的水平位置。当部分安装座磨损时,对安装座进行更换;以及根据具体的使用场景,更换一些厚度不同的安装座来调整下模部的水平位置。

13.进一步的,所述下模部和所述安装槽之间留有空隙。当下模部在冲压过程中,由于下模部和所述安装槽之间留有空隙,从而使下模部和所述安装槽之间不发生碰撞,进而保证了下模部的结构完整性和使用寿命。下模部所受的力通过安装座传递到安装槽的槽壁上,因此,安装座承受了相应的压力。当安装座损坏时,通过更换安装座即可。下模部的本体采用这种结构很难损坏,极大的提高了下模部的使用寿命。

附图说明

14.为了更清楚地说明本实用新型实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍。

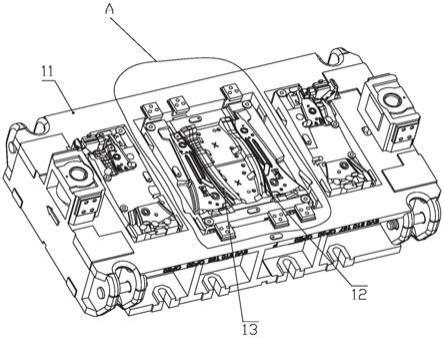

15.图1是本实施例提供了一种汽车前纵梁冲压成型用下模具部件的立体结构示意图;

16.图2是图1中a处的局部放大示意图。

17.其中附图中所涉及的标号如下:

18.11

‑

下模具本体;12

‑

左前纵梁冲压模具部;13

‑

右前纵梁冲压模具部;14

‑

过渡槽;15

‑

排气孔;16

‑

敞口;17

‑

支撑块;18

‑

安装槽;19

‑

安装座;20

‑

空隙。

具体实施方式

19.下面结合附图对本实用新型作进一步详细的说明。

20.如图1和图2所示,本实施例提供了一种汽车前纵梁冲压成型用下模具部件,包括下模具本体11,下模具本体11的上表面设置有下模部,下模部包括左前纵梁冲压模具部12和右前纵梁冲压模具部13,左前纵梁冲压模具部12和右前纵梁冲压模具部13之间留有过渡槽14。

21.本技术的技术效果在于:使得一次冲压时能够同时形成左右两块前纵梁,从而提高了左右两块的前纵梁的造型一致性和对称性。左前纵梁冲压模具部12和右前纵梁冲压模具部13之间留有过渡槽14,便于上模具部件的工作,其中上模具本技术中并没有给出说明,本领域技术人员根据下模具和上模具之间具有卡和的特性,能够得出上模具的具体形状,且上模具并非本技术的保护范围,本技术仅仅保护下模具的结构,因此关于上模具的具体细节和特征不作深入赘述。

22.作为本技术的一种实施方式,如图2所示,过渡槽14面上设有若干个排气孔15,若

干个排气孔15分布在过渡槽14的边沿处。本实施方式的技术效果在于:由于冲压时的速度较快,力度较强,冲压工作时产生的气流容易汇聚在过渡槽14中,如果不进行及时的泄力会对模具造成损坏,同时也会影响产品的冲压质量,排气孔15的设置能够有效将过渡槽14中压缩的气体排出,从而提高了产品的冲压质量。

23.进一步的,如图2所示,过渡槽14沿着左前纵梁冲压模具部12长度方向的两端分别设有敞口16。在冲压时,进一步便于对过渡槽14中的气体进行排出。

24.作为本技术的一种实施方式,如图2所示,过渡槽14中设有若干个支撑块17;一个支撑块17的一面固定在左前纵梁冲压模具部12或右前纵梁冲压模具部13,此支撑块17的一个相邻面固定在过渡槽14中。本实施方式的效果在于:用于对左前纵梁冲压模具部12和右前纵梁冲压模具部13进行支撑,从而提高了左前纵梁冲压模具部12和右前纵梁冲压模具部13的结构强度。

25.进一步的,如图2所示,支撑块17的高度小于过渡槽14的深度。

26.作为本技术的一种实施方式,如图2所示,下模具本体11上设有安装槽18,下模部可拆卸地设置在安装槽18中。便于对下模部进行拆卸和更换。

27.进一步的,如图2所示,下模部上螺纹固定有安装座19,安装座19螺纹固定在安装槽18中。便于通过对安装座19进行调整,从而调整下模部的水平位置。当部分安装座19磨损时,对安装座19进行更换;以及根据具体的使用场景,更换一些厚度不同的安装座19来调整下模部的水平位置。

28.进一步的,如图2所示,下模部和安装槽18之间留有空隙20。当下模部在冲压过程中,由于下模部和安装槽18之间留有空隙20,从而使下模部和安装槽18之间不发生碰撞,进而保证了下模部的结构完整性和使用寿命。下模部所受的力通过安装座19传递到安装槽18的槽壁上,因此,安装座19承受了相应的压力。当安装座19损坏时,通过更换安装座19即可。下模部的本体采用这种结构很难损坏,极大的提高了下模部的使用寿命。

29.对于本领域的普通技术人员来说,在不脱离本实用新型创造构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1