一种粉末成片机上的强迫加料器结构的制作方法

1.本实用新型涉及粉末成片机,具体是指一种粉末成片机上的强迫加料器结构。

背景技术:

2.旋转式粉末成片机,主要用于制药工业的片剂工艺研究。粉末成片机将颗粒状或粉末状物压制成一定尺寸的圆形、异形和带有文字、符号、图形的片状物的自动连续生产设备。

3.粉末成片机的工作过程一般为加料和充填、压制成片型和出片三个步骤,在粉末成片机的工作过程中,对最终成片的质量情况造成直接影响的便是加料和充填的过程;传统的加料和充填的方式是在料斗与转台上的模具型腔之间建立一个通道,用户将物料放入料斗后,颗粒物通过自身的重量落入这个加料通道,最后汇入转台上的各个模具腔内。这种传统的方式在加料时存在许多的不确定性,如易出现分流不匀、加料不匀等的情况,尤其在处理一些粒径差距较大、流动性不佳的物料时,这种情况会加剧;被这样的粉末冲制成的药片会出现松散、体积差距大等不良现象,这直接导致压制成的药片不符合生产要求。为此,提出一种粉末成片机上的强迫加料器结构。

技术实现要素:

4.本实用新型的目的是为了解决旋转式粉末成片机加料和充填过程中分流不匀和加料不匀等的问题,尤其是在压制粒径差距大的物料时的问题而提出一种粉末成片机上的强迫加料器结构。

5.为了达到上述目的,本实用新型提供了如下技术方案一种粉末成片机上的强迫加料器结构,包括转台和加料通道;其特征是还包括安装在转台和加料通道之间的强迫加料器;所述强迫加料器包含安装在转台上的加料腔以及安装在加料腔上的齿轮箱;所述加料通道贯穿齿轮箱后与加料腔连通;所述加料腔底部还安装有支座;所述支座包含下支座和安装在下支座上的调节支柱,所述调节支柱上活动安装有调节螺柱,调节螺柱上安装有上支座,上支座上安装有加料腔;所述上支座和加料腔上还活动安装有可调紧定手柄;所述加料腔通过可调紧定手柄固定安装在上支座上。

6.进一步优选的,所述齿轮箱中安装有主动齿轮和从动齿轮以及与主动齿轮、从动齿轮通过啮合连接的传动齿轮组;所述主动齿轮上连接有传动轴,传动轴连接有减速机,减速机传动连接有电机;所述主动齿轮上连接有输出轴一,所述从动齿轮上连接有输出轴二。

7.进一步优选的,所述齿轮箱底部安装有加料腔,所述加料腔内安装有大叶轮和小叶轮,所述大叶轮与输出轴一传动连接,小叶轮与输出轴二传动连接。

8.进一步优选的,所述加料腔分为加料腔顶板、加料腔底板以及处于加料腔顶板和加料腔底板之间的加料腔腔体内;所述大叶轮和小叶轮安装在加料腔底板上且处于加料腔腔体内;所述加料腔底板上还设有物料出口。

9.进一步优选的,所述传动齿轮组包含若干安装在齿轮箱中的定位柱和活动安装在

定位柱上且相互啮合连接的若干传动齿轮。

10.本实用新型通过强迫加料器的设置,当物料通过加料通道进入到加料腔后,通过快速旋转的大叶轮和小叶轮所产生的离心力作用下,一方面使物料加速流向加料腔上的物料出口,从物料出口进入到转台上的模具腔中,达到强制加料的效果,并且避免了因物料颗粒重量不一、流动性不一造成的加料不匀现象,提高了机器的产量;另一方面加料腔与转台之间存在密封效果,使得粉尘不会大量弥散出加料器的范围,可以起到节省物料的效果。

附图说明

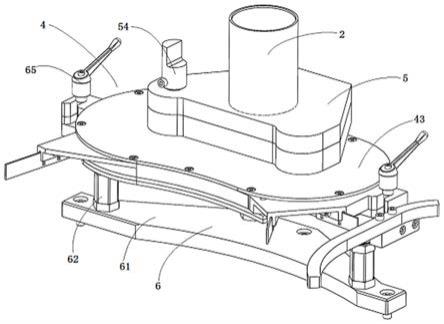

11.附图1是本实用新型的结构示意图;

12.附图2是本实用新型的使用状态示意图;

13.附图3是本实用新型的局部结构示意图;

14.附图4是本实用新型中加料腔局部结构示意图;

15.附图5是本实用新型的局部结构示意图。

16.图例说明:1、转台;2、加料通道;3、强迫加料器;4、加料腔;41、大叶轮;42、小叶轮;43、加料腔顶板;44、加料腔底板;45、加料腔腔体;46、物料出口;5、齿轮箱;51、主动齿轮;52、从动齿轮;53、传动齿轮组;54、传动轴;55、减速机;56、电机;57、输出轴一;58、输出轴二;59、定位柱;510、传动齿轮;6、支座;61、下支座;62、调节支柱;63、调节螺柱;64、上支座;65、可调紧定手柄。

具体实施方式

17.下面我们结合附图对本实用新型所述的一种粉末成片机上的强迫加料器结构做进一步的说明。

18.参阅图1

‑

2中所示,本实施例的一种粉末成片机上的强迫加料器结构,包括转台1和加料通道2;其特征是还包括安装在转台1和加料通道2之间的强迫加料器3;所述强迫加料器3包含安装在转台1上的加料腔4以及安装在加料腔4上的齿轮箱5;所述加料通道2贯穿齿轮箱5后与加料腔4连通;所述加料腔4底部还安装有支座6;所述支座6包含下支座61和安装在下支座61上的调节支柱62,所述调节支柱62上活动安装有调节螺柱63,调节螺柱63上安装有上支座64,上支座64上安装有加料腔4;所述上支座64和加料腔4上还活动安装有可调紧定手柄65;所述加料腔4通过可调紧定手柄65固定安装在上支座64上;通过强迫加料器3的设置,使得物料的流动速度和流动性得到改善,分流均匀,夹料均匀,从而使粉末成片机压制成的药片符合生产的要求,同时也能在一定程度上扩大机器的产量;通过支座6的设置则对强迫加料器3以及齿轮箱起支撑和高度调节作用;通过调节螺柱63和调节支柱62的设置,即可通过螺纹调节下支座61和上支座64之间的间距,即可进行调整加料腔4的所处高度,使加料腔4高度可调且调节方便。

19.进一步,参阅图2

‑

3和图5中所示,所述齿轮箱5中安装有主动齿轮51和从动齿轮52以及与主动齿轮51、从动齿轮52通过啮合连接的传动齿轮组53;所述主动齿轮51上连接有传动轴54,传动轴54连接有减速机55,减速机55传动连接有电机56;所述主动齿轮51上连接有输出轴一57,所述从动齿轮52上连接有输出轴二58;通过电机56和减速机55的作用,带动主动齿轮51转动,主动齿轮51则通过传动齿轮组53带动从动齿轮52转动,使主动齿轮51和

从动齿轮52同步转动且同步带动输出轴一57和输出轴二58进行转动。

20.进一步,参阅图3

‑

5中所示,所述齿轮箱5底部安装有加料腔4,所述加料腔4内安装有大叶轮41和小叶轮42,所述大叶轮41与输出轴一57传动连接,小叶轮42与输出轴二58传动连接;通过在加料腔4中安装大叶轮41和小叶轮42且与分别与输出轴一57和输出轴二58传动连接,即可通过主动齿轮51和从动齿轮52带动大叶轮41和小叶轮42同步进行转动,即可通过大叶轮41和小叶轮42强制带动物料快速流向物料出口,避免物料堆积,有效缓解了加料不均以及分流不均的问题,同时提高了物料填充的速度,提高了产量。

21.进一步,参阅图1

‑

和图4中所示,所述加料腔4分为加料腔顶板43、加料腔底板44以及处于加料腔顶板43和加料腔底板44之间的加料腔腔体45;所述大叶轮41和小叶轮42安装在加料腔底板44上且处于加料腔腔体45内;所述加料腔底板44上还设有物料出口46;通过加料腔顶板43、加料腔底板44以及加料腔腔体44的设置,便于拆装,便于对加料腔4内部进行清理维护。

22.进一步,参阅图3中所示,所述传动齿轮组53包含若干安装在齿轮箱5中的定位柱59和活动安装在定位柱59上且相互啮合连接的若干传动齿轮510;通过定位柱59的设置,限定若干传动齿轮510的位置,从而可以使若干传动齿轮510之间以及与主动齿轮51、从动齿轮52之间的连接能够完全啮合,保证传动连接能够正常运行。

23.本实用新型的工作过程;参阅图1

‑

5中所示,首先将电机56连接电源并启动,电机56带动减速机55动作,减速机55带动传动轴54转动,传动轴54带动主动齿轮51转动,主动齿轮51则通过啮合带动传动齿轮组53以及从动齿轮52转动,主动齿轮51和从动齿轮52则带动输出轴一57和输出轴二58转动,输出轴一57和输出轴二58带动大叶轮41和小叶轮42进行转动;然后将物料通过加料通道2进入到加料腔腔体44内,物料在经过大叶轮41和小叶轮42的转动下带动其快速流向物料出口,从物料出口46流向转台1上的模孔中,加快了物料的填充效率且有效缓解了加料不均和分流不匀的现象,同时避免物料堆积在加料腔4和转台1上方。

24.本实用新型的保护范围不限于以上实施例及其变换。本领域内技术人员以本实施例的内容为基础进行的常规修改和替换,均属于本实用新型的保护范畴。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1