一种大型液压缸分段缸体全焊透装置的制作方法

1.本实用新型重型机械设计技术领域,特别涉及一种大型液压缸分段缸体全焊透装置。

背景技术:

2.大型缸体是重型机械常用的重要工作部件,用于将液压系统的液压能量转换成活塞、柱塞等直线运动的动能。重型机械中常见到缸内直径大于1米的缸体。在工厂实际生产中,考虑到锻造工艺、机械加工及制造成本等诸多因素,往往将大型液压缸体分成缸底、缸身、缸口三段来进行设计;

3.传统的分段设计方法分别将缸底的上部、缸身的底部分别加工半个倾斜焊接u形坡口,经过认真对正,将缸底、缸身对接起来进行焊接,就成为一个完整的缸体;但这样设计后分段缸体焊接出的缸体在实际中存在一些弊端:

4.由于分段的缸底、缸身每部分外形、重量较大,两段对接时费时费力且不容易对正,生产效率较低;

5.最主要的是这样的设计焊接结构存在在u形坡口底部对焊处焊不透出现缝隙或u形坡口底部积聚焊渣等影响缸体强度的缺陷;在缸体内腔长期频繁充液、排液的交变应力作用下,焊缝底部会逐渐出现微裂纹,这严重影响缸体的使用寿命。

技术实现要素:

6.本实用新型的目的是提供一种大型液压缸分段缸体全焊透装置,解决了传统的分段缸体焊接后造成的焊缝底部对焊处焊不透出现缝隙或焊缝底部焊渣积聚,导致焊接缺陷部位的存在。

7.本实用新型所采用的技术方案是,一种大型液压缸分段缸体全焊透装置,包括分段缸底和分段缸身,分段缸底的顶部和分段缸身底部两端分别设置有半焊接坡口,分段缸底顶部位于半焊接坡口内侧分别设置有承插止口,分段缸身底部位于半焊接坡口内侧分别设置有承插止口a,所述承插止口a 嵌入分段缸底顶部上的承插止口内,所述承插止口与承插止口a焊接。

8.本实用新型的特点还在于:

9.其中分段缸底和分段缸身上的半焊接坡口对称设置;

10.其中分段缸底的顶部和分段缸身底部两端的半焊接坡口相接,且接口为 u形;

11.其中u形接口底部为平面;

12.其中分段缸底顶部的承插止口内径为φd

‑

2h,为焊接缸体内径,h 为焊缝底部焊接缺陷集中区域距缸体内径的距离,分段缸底的承插止口的宽度为4h;

13.其中分段缸身底部的承插止口a内径为φd

‑

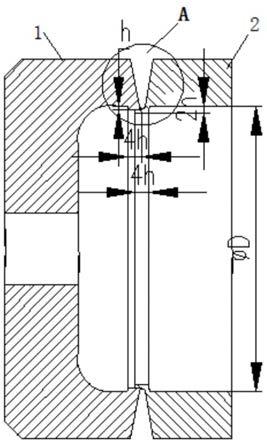

4h,分段缸身的承插止口的宽度为4h。

14.本实用新型的有益效果是:

15.本实用新型的一种大型液压缸分段缸体全焊透装置的油缸没有了缸底、缸身对焊

焊缝底部的缺陷区域,大型缸体的使用寿命明显延长;由于在缸底的上部、缸身的底部设计有承插止口,使得工人们在对接缸底、缸身时很容易,只需对准推入即可,极大提高了工人的劳动生产率。焊接坡口的形状及大小也能准确的保证,有利于保证焊接质量。安装、对接省时、省力;由于在缸底的上部、缸身的底部设计的承插止口宽度较窄,缸底、缸身组焊完后,机械加工掉承插止口、焊缝底部缺陷时节省机床加工量,省时、经济。

附图说明

16.图1是本实用新型中一种大型液压缸分段缸体全焊透装置的整体结构示意图;

17.图2是本实用新型中一种大型液压缸分段缸体全焊透装置的分段缸底的结构示意图;

18.图3是本实用新型中一种大型液压缸分段缸体全焊透装置的分段缸身的结构示意图;

19.图4是本实用新型中一种大型液压缸分段缸体全焊透装置中图1中a局部放大图。

20.图中,1.分段缸底,2.分段缸身。

具体实施方式

21.下面结合附图和具体实施方式对本实用新型进行详细说明。

22.本实用新型提供了一种大型液压缸分段缸体全焊透装置,如图1所示,包括分段缸底1和分段缸身2,分段缸底1的顶部和分段缸身2底部两端分别设置有半焊接坡口,如图2和图3所示,分段缸底1和分段缸身2上的半焊接坡口对称设置,段缸底顶部位于半焊接坡口内侧分别设置有承插止口,分段缸身底部位于半焊接坡口内侧分别设置有承插止口a,所述承插止口a 嵌入分段缸底顶部上的承插止口内,分段缸底1的顶部和分段缸身2底部两端的半焊接坡口相接,且接口为u形,u形接口底部为平面,所述承插止口与承插止口a焊接;

23.分段缸底1顶部的承插止口内径为φd

‑

2h,为焊接缸体内径,h为焊缝底部焊接缺陷集中区域距缸体内径的距离,分段缸底的承插止口的宽度为4h;

24.分段缸身2底部的承插止口a内径为φd

‑

4h,分段缸身的承插止口的宽度为4h;

25.本实用新型的一种大型液压缸分段缸体全焊透装置采用下述方法进行设置:

26.步骤1,将分段缸底的顶部开口两端设计为半焊接坡口,然后设计承插止口:

27.分段缸底的承插止口的内径为:φd

‑

2h,为焊接缸体内径,h为焊缝底部焊接缺陷集中区域距缸体内径的距离;分段缸底的承插止口的宽度为 4h;

28.步骤2,将分段缸身与缸底顶部承接面两端设计为与分段缸底顶部两端半焊接坡口对应的半焊接坡口,然后在分段缸身内侧设计承插止口a;分段缸身的承插止口a内径为:φd

‑

4h,分段缸身的承插止口的宽度为4h;

29.步骤3,由于在缸底的上部、缸身的底部设计有承插止口,将分段缸身承插止口a沿分段缸底中心线对准插入分段缸底承插止口,两个半焊接坡口相接,形成分段油缸,分段缸底的半焊接坡口与分段缸身的半焊接坡口方向相反,这样如图1所示,且两个半焊接坡口相接后形成一圈承接焊条焊液的 u形坡口;

30.步骤4,然后将经步骤3对接的分段缸身和分段缸底的坡口连接处进行焊接,焊接

过程中沿分段缸身和分段缸底对接形成的u型坡口进行施焊;

31.步骤5,然后将经步骤4焊接后的油缸进行精加工:

32.去除分段缸底和分段缸身对接后凸起的承插止口,然后将分段缸底和分段缸身对接焊接后u形焊缝的弧形底部,使缸体内部形成一体的平面;

33.由于分段缸体全焊透设计方法将常规的焊缝缺陷集中区由距缸内径的外侧h区域变为距缸内径的内侧h区域,沿油缸的内径φd精加工时,顺便加工掉缸底的上部、缸身的底部向油缸中心凸起的承插止口,更重要的是也加工掉了缸底、缸身焊接形成的一圈u形焊缝的底部焊缝缺陷区域,使得u形接口底部为平面,保证有效的对焊焊接区域全焊透、无焊接缺陷;精加工油缸的内径φd后效果如图4所示。

技术特征:

1.一种大型液压缸分段缸体全焊透装置,其特征在于,包括分段缸底(1)和分段缸身(2),分段缸底(1)的顶部和分段缸身(2)底部两端分别设置有半焊接坡口,分段缸底(1)顶部位于半焊接坡口内侧分别设置有承插止口,分段缸身(2)底部位于半焊接坡口内侧分别设置有承插止口a,所述承插止口a嵌入分段缸底(1)顶部上的承插止口内,所述承插止口与承插止口a焊接。2.根据权利要求1所述的一种大型液压缸分段缸体全焊透装置,其特征在于,所述分段缸底(1)和分段缸身(2)上的半焊接坡口对称设置。3.根据权利要求1所述的一种大型液压缸分段缸体全焊透装置,其特征在于,所述分段缸底(1)的顶部和分段缸身(2)底部两端的半焊接坡口相接,且接口为u形。4.根据权利要求3所述的一种大型液压缸分段缸体全焊透装置,其特征在于,所述u形接口底部为平面。5.根据权利要求1所述的一种大型液压缸分段缸体全焊透装置,其特征在于,所述分段缸底(1)顶部的承插止口内径为φd

‑

2h,d为焊接缸体内径,h为焊缝底部焊接缺陷集中区域距缸体内径的距离,分段缸底的承插止口的宽度为4h。6.根据权利要求1所述的一种大型液压缸分段缸体全焊透装置,其特征在于,所述分段缸身(2)底部的承插止口a内径为φd

‑

4h,分段缸身的承插止口的宽度为4h。

技术总结

本实用新型公开了一种大型液压缸分段缸体全焊透装置,包括分段缸底和分段缸身,分段缸底的顶部和分段缸身底部两端分别设置有半焊接坡口,段缸底顶部位于半焊接坡口内侧分别设置有承插止口,分段缸身底部位于半焊接坡口内侧分别设置有承插止口A,承插止口A嵌入分段缸底顶部上的承插止口内,承插止口与承插止口A焊接;形成的分段油缸,本实用新型的油缸没有了缸底、缸身对焊焊缝底部的缺陷区域,大型缸体的使用寿命明显延长。体的使用寿命明显延长。体的使用寿命明显延长。

技术研发人员:张昂荣 马玉杰 段粉

受保护的技术使用者:中冶陕压重工设备有限公司

技术研发日:2020.11.18

技术公布日:2021/9/28

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1