一种内孔机夹刀杆

1.本实用新型涉及加工刀具技术领域,尤其涉及一种内孔机夹刀杆。

背景技术:

2.数控车床加工内孔的刀具必须满足加工要求,刀杆悬出长度短为好,刀杆在加工全过程与工件无干涉,且要兼顾刀杆截面大小、刚性、断屑排屑的问题。

3.在现有技术中,内孔刀具是无法满足车削所需的条件,从而使用一段时间后,内孔刀具容易损坏,从而需要对内孔刀具进行更换,造成制造成本的增加。

4.因此,有必要提供一种内孔机夹刀杆解决上述技术问题。

技术实现要素:

5.本实用新型提供一种内孔机夹刀杆,解决了内孔刀具是无法满足车削所需的条件的问题。

6.为解决上述技术问题,本实用新型提供的内孔机夹刀杆,包括:刀杆,所述刀杆的一端设置有刀片,所述刀片上开设有圆孔,所述圆孔位于所述刀片的一端。

7.优选的,所述刀杆的形状为圆柱形。

8.优选的,所述刀片的形状为圆弧形,并且刀片与刀杆的连接处设置有凹槽。

9.优选的,还包括,安装组件,所述安装组件固定于所述刀杆的内部,所述安装组件包括安装槽,所述安装槽的内部滑动连接有安装杆;卡接组件,所述卡接组件固定于所述安装杆的内部,所述卡接组件包括固定槽,所述固定槽的内部滑动连接有l形杆,并且安装杆的内部开设有卡接槽,所述l形杆的一端固定连接有斜杆;固定组件,所述固定组件固定于所述安装槽的内部,所述固定组件包括固定板,所述固定板的内部开设有凸形槽,所述凸形槽的内部滑动连接有两个凸形块,两个所述凸形块之间固定连接有第一弹簧,所述固定板上开设有滑动槽,所述凸形块上固定连接有斜杆;拉动组件,所述拉动组件固定于所述安装槽的内部,所述拉动组件包括拉动杆,所述拉动杆的一端固定连接有拉动盘,并且拉动杆的表面固定连接有限位盘,所述拉动杆的表面套接有第二弹簧。

10.优选的,所述安装槽开设与所述刀杆的内部,所述安装杆固定于所述刀片上,所述第二弹簧位于所述限位盘的右侧。

11.优选的,所述固定槽开设于所述安装杆的内部,所述l形杆的一端与所述卡接槽相适配,所述斜杆与所述拉动盘滑动连接,所述拉动杆与所述安装槽滑动连接。

12.优选的,所述固定板固定于所述安装槽的内部,所述凸形块与所述斜杆的一端固定连接,所述斜杆位于所述滑动槽的内部,并且斜杆与所述滑动槽的内表面滑动连接。

13.与相关技术相比较,本实用新型提供的内孔机夹刀杆具有如下有益效果:

14.本实用新型提供一种内孔机夹刀杆,通过特殊的加工过程,使内孔刀具的强度增强,增加内孔刀具的使用寿命,并且内孔刀具的特殊形状会减少生产内孔刀具时所需要的材料,从而减少制造成本。

附图说明

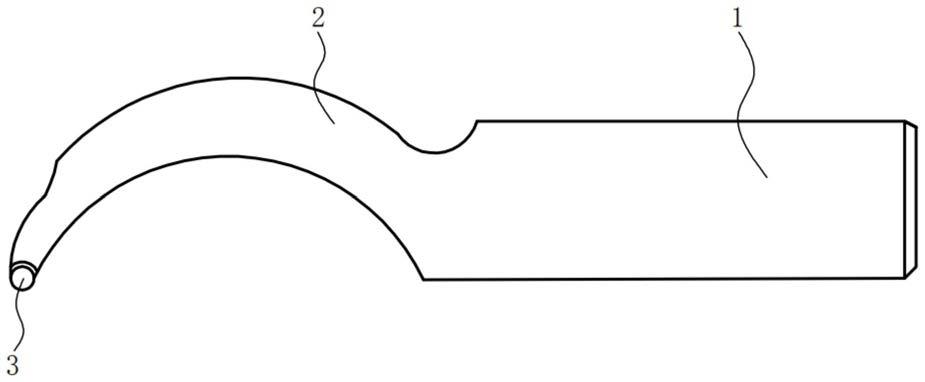

15.图1为本实用新型提供的内孔机夹刀杆的第一实施例的结构示意图;

16.图2为本实用新型提供的内孔机夹刀杆的第二实施例的结构示意图;

17.图3为图2所示的a部放大示意图;

18.图4为图2所示的b部放大示意图。

19.图中标号:1、刀杆,2、刀片,3、圆孔,4、安装组件,41、安装槽,42、安装杆,5、卡接组件,51、固定槽,52、l形杆,53、卡接槽,54、斜杆,6、固定组件,61、固定板,62、凸形槽,63、凸形块,64、第一弹簧,65、滑动槽,66、斜杆,7、拉动组件,71、拉动杆,72、拉动盘,73、限位盘,74、第二弹簧。

具体实施方式

20.下面结合附图和实施方式对本实用新型作进一步说明。

21.第一实施例

22.请结合参阅图1,其中,图1为本实用新型提供的内孔机夹刀杆的第一实施例的结构示意图。一种内孔机夹刀杆包括:刀杆1,所述刀杆1的一端设置有刀片2,所述刀片2上开设有圆孔3,所述圆孔3位于所述刀片2的一端。

23.一:工件特点

24.(1)刀杆1和刀片2工件材料为yl113铝合金;

25.(2)工件需精车的尺寸是合模后的φ40h8和sφ100

±

0.04内孔球腔,加工后应需检验;

26.(3)加工余量为内表面(半径尺寸)0.8毫米至1.2毫米;

27.二:工件车削加工的特点与难点

28.(1)因为是合模后的精加工,材质精车削时断屑情况较好,工艺条件满足φ40h8内孔的切削,与φ40h8通孔垂直还有一个φ40h8的孔,车削时因工件旋转离心力原因,排屑条件较好。

29.(2)加工sφ100

±

0.04的内孔球腔时有一定难度,应选择数控机床进行车削,在数控机床上采用四爪手动卡盘加工,可满足加工工件精度要求,但是使用普通内孔刀具无法车削加工,车削加工sφ100

±

0.04内孔球腔的刀具是难点,主要刀杆,应选择内冷方式的内孔机夹刀杆为好,次之是针对工件不同材质,选择合理刀片及切削液,之后是加工过程中及加工后的测量。

30.三:特殊机夹内孔刀杆的设计

31.(1)按普通内孔车刀刀杆,刀杆横截面尺寸最大直径为39,内孔刀杆轴向最短探出需93毫米长,这样刀杆的刚性很差,达不到车削加工要求。

32.(2)内孔刀杆必须要有良好的综合机械性能,因为内孔刀杆的特点,主要是提高其刚性,提高刚性的主要方法有:增加刀杆横截面的面积,刀杆选择优良的材料(整体硬质合金材料最好,但条件不具备),对刀杆进行适当的热处理。

33.(3)根据工件材料与型状的特点,切削加工时需加切削液,为了提高切削液的使用效果,故该内孔车刀刀杆需选用内冷方式。

34.四:特殊内孔机夹刀杆的制作

35.(1)根据当时现有条件,内孔刀杆材质选择为45号钢锻料,因为该材料丰富,且综合机械性能良好,材料尺寸为φ52

×

272。

36.(2)单位现有的生产条件:普通车床、数控车床、立式铣床、摇臂钻床、工具磨床、砂轮机、手砂轮机、角磨机、有热处理条件。

37.(3)使用普通车床卡正车平面钻中心孔(只钻一端),一卡一顶粗车外圆至φ46毫米,工件掉头车端面工件长至266毫米,(不钻中心孔,)车外圆φ46毫米,划线后使用立式铣床粗铣26

×

39方,长145毫米至尺寸,使用摇臂钻床钻有中心孔端φ8.5

×

90毫米,按划线钻φ3.3孔,与φ8.5偏心2毫米且相通。

38.(4)如直接进行冷或热揻弯会对内孔造成一定的变形,影响以后切削液的使用效果,所以应上好z1/8的丝堵,将加热除去水分的细沙加入φ3.3和φ8.5内孔中,振动、敲击外表面,使细沙装实、装满后,上好m4螺丝,对刀杆料进行加热后揻弯,拆卸m4顶丝和z1/8丝堵,将φ3.3和φ8.5内孔中的细沙清理干净,对该件进行调质处理(t235)。

39.(5)兼顾各项尺寸划线,使用普通车床,四爪手动卡盘找正,粗、精车φ40h7

×

120至尺寸,如有数控加工中心设备,可在数控加工中心设备上加工刀杆的其它部分,若没有数控加工中心设备,可使用数控车床进行加工,将刀杆安装在数控车床的刀架工作位置上,卡盘上安装旋转刀具,旋转刀具旋转直径从φ60毫米可手工调整至φ37毫米,使用主轴旋转(刀具旋转),逐渐调整刀具,加工安装在刀架工作位置上的刀杆,安装刀片部分,按φ8(r4)的刀片尺寸,使用立式铣床进行加工,m3螺纹需手工攻丝,其它部分使用砂轮机、手砂轮机和角磨机进行修整,达到要求。

40.(6)这特殊内孔刀杆进行淬火处理,c42(hrc39

‑

hrc45)比较好,可对铝合金材质的工件进行试车削,对刀杆进行全面检查,如有不完善之处,应对其修整(装夹刀片处是比较重要环节)达到机夹刀具要求。

41.五:刀片的选择

42.1、加工yl113铝合金材质工件刀片的选择;

43.(1)根据工件加工精度(sφ100

±

0.04)要求的实际情况刀片必须选择圆形刀片,且刀片的圆度精度需较高。

44.(2)yl113铝合金材料性能;yl113铝合金按生产工艺分类,为变形铝合金,其强度和硬度都不高,所需的切削力不大,切削加工的难度在于较高的朔性,切削时容易产生积屑瘤,难以获得良好的表面质量,yl113铝合金在退火的状态下伸长率达20%以上,切削加工性较差,所以要求在工件开始加工前进行淬火、时效热处理,以提高切削加工性能。

45.(3)加工yl113铝合金刀片材料的选择;从该材料的切削加工性能得知,要求刀片材料耐磨,切削刃需锋利且具有较大的正前角,刀具的前面、刀具后面表面粗糙度值尽可能小(小于ra0.4),前刀面需抗粘接,排屑流畅等,为此,涂层和非涂层刀片的中、细晶粒的yg类硬质合金(iso k10

‑

k20)切削铝合金的刀片材料,它们都可以保证刀具刃口锋利和其耐磨性,因为该工件切削加工是断续切削建议不使用金刚石类刀片。

46.(4)加工铝合金刀具前角一般选择20度至30度,但根据yl113铝合金材料的特点,合模断续车削的实际情况,刀具的前角选择15度至25度,且前面抛光为佳。

47.(5)加工铝合金刀具的后角,一般选择8度至13度,根据加工该工件的实际情况,后角选择7度至10度即可,若后面抛光较好。

48.(6)因为加工sφ100

±

0.04尺寸精度的要求,选择的是圆形刀片,那么主偏角、副偏角的角度别无选择,刃倾角也应为0度。

49.(7)兼顾几个方面的数据,查阅一些刀具的样本,可以选择山特维克可乐满刀具的rcgx 0803mo

‑

al18刀片使用,(需挑选刀片,刀片圆度为

±

0.015毫米以内,)加工yl113铝合金工件的切削用量;切削速度vc=100—120m/min,切削深度(被吃刀量)ap=0.06—0.5mm,进给量(走刀量)f=0.1—0.3mm/r.根据车削加工的实际情况可作适当调整。

50.六:切削液的选择

51.1、加工yl113铝合金工件使用的切削液选择;因为yl113铝合金材料

52.的性能和切削加工的特殊性,要求切削加工时使用的冷却液应有较好的冷却性、渗透性、润滑性和清洗性,切削液如下几种:

53.(1)洗油(煤油),切削效果很好,可得到很好的尺寸精度和表面质量,但清洗性较差,根据实际情况选择。

54.(2)酒精,使用效果较好,精加工效果尤为突出,但使用时一定注意安全,机床自身与周围环境皆需兼顾。

55.(3)半合成型冷却液—不含亚硝酸盐的通用乳化液—乳化油的一种,能够明显提高加工表面的质量,并能对加工后的工件提供良好的防锈保护,还具有抗菌能力强,易于维护和使用寿命长等特点,也适用黑色金属加工。

56.(4)铝合金加工切削液,具有良好的表面加工效果,即使在难度较高的加工条件下仍可延长刀具的使用寿命,良好的润滑性能,较低的泡沫,可用于混合型的金属产品上,有出色的防腐蚀性能,具有特别长的使用寿命,同时保持机床及工件的清洁,故有较好的经济性,是切削加工铝合金应使用的切削液(选择使用这一种)。

57.所述刀杆1的形状为圆柱形。

58.所述刀片2的形状为圆弧形,并且刀片2与刀杆1的连接处设置有凹槽。

59.与相关技术相比较,本实用新型提供的内孔机夹刀杆具有如下有益效果:

60.通过特殊的加工过程,使内孔刀具的强度增强,增加内孔刀具的使用寿命,并且内孔刀具的特殊形状会减少生产内孔刀具时所需要的材料,从而减少制造成本。

61.第二实施例

62.请参阅图2、图3、图4,基于本技术的第一实施例提供的一种内孔机夹刀杆,本技术的第二实施例提出另一种内孔机夹刀杆。第二实施例仅仅是第一实施例优选的方式,第二实施例的实施对第一实施例的单独实施不会造成影响。

63.具体的,本技术的第二实施例提供的内孔机夹刀杆的不同之处在于,内孔机夹刀杆,还包括,安装组件4,所述安装组件4固定于所述刀杆1的内部,所述安装组件4包括安装槽41,所述安装槽41的内部滑动连接有安装杆42;卡接组件5,所述卡接组件5固定于所述安装杆42的内部,所述卡接组件5包括固定槽51,所述固定槽51的内部滑动连接有l形杆52,并且安装杆42的内部开设有卡接槽53,所述l形杆52的一端固定连接有斜杆54;固定组件6,所述固定组件6固定于所述安装槽41的内部,所述固定组件6包括固定板61,所述固定板61的内部开设有凸形槽62,所述凸形槽62的内部滑动连接有两个凸形块63,两个所述凸形块63之间固定连接有第一弹簧64,所述固定板61上开设有滑动槽65,所述凸形块63上固定连接有斜杆66;拉动组件7,所述拉动组件7固定于所述安装槽41的内部,所述拉动组件7包括拉

动杆71,所述拉动杆71的一端固定连接有拉动盘72,并且拉动杆71的表面固定连接有限位盘73,所述拉动杆71的表面套接有第二弹簧74。

64.所述安装槽41开设与所述刀杆1的内部,所述安装杆42固定于所述刀片2上,所述第二弹簧74位于所述限位盘73的右侧。

65.安装杆42是方便对刀片2进行固定,第二弹簧74是对向右拉动后的拉动杆71进行复位。

66.所述固定槽51开设于所述安装杆42的内部,所述l形杆52的一端与所述卡接槽53相适配,所述斜杆54与所述拉动盘72滑动连接,所述拉动杆71与所述安装槽41滑动连接。

67.拉动杆71可以在刀杆1的内部左右滑动,拉动盘72向右移动会使两个斜杆54相互靠近。

68.所述固定板61固定于所述安装槽41的内部,所述凸形块63与所述斜杆54的一端固定连接,所述斜杆66位于所述滑动槽65的内部,并且斜杆66与所述滑动槽65的内表面滑动连接。

69.凸形块63上下移动会带动斜杆54同步上下移动。

70.工作原理:

71.当需要对刀片2进行更换时,向右拉动拉动杆71,拉动杆71向右移动会带动拉动盘72向右移动,拉动盘72向右移动会带动两个斜杆54相互靠近,两个斜杆54相互靠近会带动两个凸形块63相互靠近,两个凸形块63相互靠近会带动两个l形杆52相互靠近,两个l形杆52相互靠近会使l形杆52的一端与卡接槽53不再卡接,从而向左拉动刀片2便可以取下刀片2,然后将新的刀片2插入安装槽41的内部,松开拉动杆71,由第二弹簧74向左推动限位盘73,限位盘73向左移动会带动拉动杆71向左移动,拉动杆71向左移动会带动拉动盘72向左移动,然后由第一弹簧64推动两个凸形块63,使两个凸形块63相互远离,两个凸形块63相互远离会带动两个l形杆52相互远离,两个l形杆52相互远离会使l形杆52与卡接槽53卡接,从而对新刀片2进行固定。

72.有益效果:

73.通过拉动拉动杆71,使两个l形杆52相互靠近,从而使l形杆52与卡接槽53不再卡接,向左拉动刀片2便可以对刀片2进行更换,从而避免刀片2损坏时刀片2无法更换,造成刀片2和刀杆1的同时报废。

74.以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本实用新型的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1