一种大棚管生产用管材压扁装置的制作方法

1.本实用新型涉及管材加工技术领域,尤其涉及一种大棚管生产用管材压扁装置。

背景技术:

2.大棚原是蔬菜生产的专用设备,随着生产的发展大棚的应用越加广泛。当前大棚已用于盆花及切花栽培;果树生产用于栽培葡萄、草莓、西瓜、甜瓜、桃及柑桔等;林业生产用于林木育苗、观赏树木的培养等;养殖业用于养蚕、养鸡、养牛、养猪、鱼及鱼苗等。大棚的主体框架主要是用金属管材进行拼接搭建的。

3.大棚圆管的端部通常会经过压扁与冲孔,以便于利用螺栓对齐进行固定,然而现有的大棚管压扁装置,其压扁与冲孔大多是一步成型的,易因受力不均导致管材出现偏斜,影响压扁与冲孔的质量,有待改进。

技术实现要素:

4.本实用新型的目的是提供一种大棚管生产用管材压扁装置,以解决上述背景技术中提出的问题。

5.本实用新型是通过以下技术方案得以实现的:

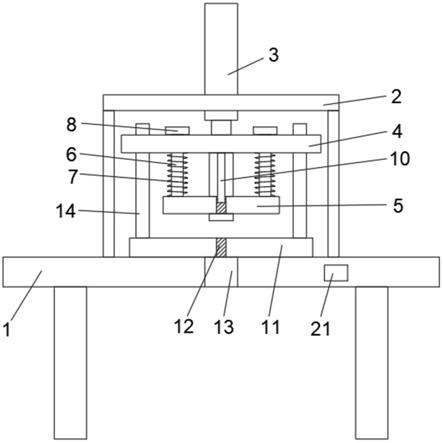

6.一种大棚管生产用管材压扁装置,包括加工台,所述加工台的顶部固定连接有下模,所述加工台的顶部通过机架固定连接有电动缸,所述电动缸的底部活动端固定连接有压板,所述下模的正上方设置有上模,所述上模的顶部固定连接有多个滑杆,所述滑杆的顶端贯穿压板的底部后规定连接有限位块,所述滑杆的外壁活动套接有弹簧,所述弹簧位于压板与上模之间,所述压板的底部固定连接有冲杆,所述上模、下模与冲杆的对应处分别贯穿开设有第一通孔与第二通孔,所述冲杆的底端位于第一通孔内,所述加工台的外壁设置有开关,所述电动缸与开关电性连接。

7.通过采用上述技术方案,需要进行压扁加工时,将管材的端部放置于上模与下模之间后,启动电动缸推动压板向下移动,此时上模会在弹簧的作用下向下移动,并逐渐将管材压扁,当管材彻底压扁后,上模会对弹簧进行压缩,从而在上模静止的状态下,压板继续向下移动,以带动冲杆穿过第一通孔与第二通孔对管材的端部进行冲孔,冲孔完成后驱动电动缸复位压板即可。

8.进一步设置为:所述下模的顶部对称固定连接有两个导向杆,所述导向杆的顶端贯穿压板的底部,所述导向杆与压板滑动连接。

9.通过采用上述技术方案,利用导向杆与压板的配合,可有效提高压板移动的稳定性,同时在安装过程中,便于将上模与下模对齐。

10.进一步设置为:所述下模与上模的后壁对应设置有弧形块,所述压板的底部与弧形块的对应处固定连接有刀片,所述刀片的刃口与弧形块的外壁贴合。

11.通过采用上述技术方案,通过刀片与弧形块的设置,在压扁后进行冲孔的过程中,压板会带动刀片一同向下移动,以将压扁具有直角边的管材端部裁切成弧形,以避免尖锐

的直角边对工人造成伤害。

12.进一步设置为:所述上模的外壁位于刀片的外侧固定连接有限位框,所述刀片的底端位于限位框内,所述限位框的内壁与刀片的外壁贴合。

13.通过采用上述技术方案,限位框可对刀片起到良好的限位作用,从而提升刀片上下移动的稳定性。

14.进一步设置为:所述加工台的顶部位于下模的下方开设有下料孔,所述第二通孔、刀片均位于下料孔的正上方。

15.通过采用上述技术方案,通过下料孔的设置,便于将冲孔与裁边过程中产生的废料排出。

16.进一步设置为:所述加工台的顶部固定连接有导向套,所述导向套的前壁贯穿开设有圆形孔与两个矩形孔,两个所述矩形孔对称分布于圆形孔的两侧。

17.通过采用上述技术方案,导向套内的圆形孔可对管材进行有效的导向,从而保证管材的端部对齐上模、下模及冲杆,矩形孔的设置,便于将压扁后发生形变的管材端部穿过导向套。

18.综上所述,本实用新型的有益技术效果为:

19.1、本实用新型通过设置上模、压板、滑杆、弹簧、限位块、冲杆、下模等,可在电动缸推动压板向下移动的过程中,先利用上模与下模的配合将管材压扁,之后再利用冲杆进行冲孔,从而有效提高了管材在压扁及冲孔过程中受力的均匀性,以提高产品的质量,使用费效果好。

20.2、本实用新型通过刀片与弧形块的设置,在压扁后进行冲孔的过程中,压板会带动刀片一同向下移动,以将压扁具有直角边的管材端部裁切成弧形,以避免尖锐的直角边对工人造成伤害,通过下料孔的设置,便于将冲孔与裁边过程中产生的废料排出。

21.3、本实用新型中,导向套内的圆形孔可对管材进行有效的导向,从而保证管材的端部对齐上模、下模及冲杆,矩形孔的设置,便于将压扁后发生形变的管材端部穿过导向套。

附图说明

22.图1是本实用新型的结构示意图;

23.图2是本实用新型中弧形块的结构示意图;

24.图3是本实用新型中限位框的结构示意图;

25.图4是本实用新型中导向套的结构示意图。

26.附图标记:1、加工台;2、机架;3、电动缸;4、压板;5、上模;6、滑杆;7、弹簧;8、限位块;9、第一通孔;10、冲杆;11、下模;12、第二通孔;13、下料孔;14、导向杆;15、弧形块;16、刀片;17、限位框;18、导向套;19、圆形孔;20、矩形孔;21、开关。

具体实施方式

27.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

28.参照图1~4,为本实用新型公开的一种大棚管生产用管材压扁装置,包括加工台

1,所述加工台1的顶部固定连接有下模11,所述加工台1的顶部通过机架2固定连接有电动缸3,所述电动缸3的底部活动端固定连接有压板4,所述下模11的正上方设置有上模5,所述上模5的顶部固定连接有多个滑杆6,所述滑杆6的顶端贯穿压板4的底部后规定连接有限位块8,所述滑杆6的外壁活动套接有弹簧7,所述弹簧7位于压板4与上模5之间,所述压板4的底部固定连接有冲杆10,所述上模5、下模11与冲杆10的对应处分别贯穿开设有第一通孔9与第二通孔12,所述冲杆10的底端位于第一通孔9内,所述加工台1的外壁设置有开关21,所述电动缸3与开关21电性连接。

29.需要进行压扁加工时,将管材的端部放置于上模5与下模11之间后,启动电动缸3推动压板4向下移动,此时上模5会在弹簧7的作用下向下移动,并逐渐将管材压扁,当管材彻底压扁后,上模5会对弹簧7进行压缩,从而在上模5静止的状态下,压板4继续向下移动,以带动冲杆10穿过第一通孔9与第二通孔12对管材的端部进行冲孔,冲孔完成后驱动电动缸3复位压板4即可。

30.所述下模11的顶部对称固定连接有两个导向杆14,所述导向杆14的顶端贯穿压板4的底部,所述导向杆14与压板4滑动连接。

31.利用导向杆14与压板4的配合,可有效提高压板移动的稳定性,同时在安装过程中,便于将上模5与下模11对齐。

32.所述下模11与上模5的后壁对应设置有弧形块15,所述压板4的底部与弧形块15的对应处固定连接有刀片16,所述刀片16的刃口与弧形块15的外壁贴合。

33.通过刀片16与弧形块15的设置,在压扁后进行冲孔的过程中,压板4会带动刀片16一同向下移动,以将压扁具有直角边的管材端部裁切成弧形,以避免尖锐的直角边对工人造成伤害。

34.所述上模5的外壁位于刀片16的外侧固定连接有限位框17,所述刀片16的底端位于限位框17内,所述限位框17的内壁与刀片16的外壁贴合。

35.限位框17可对刀片16起到良好的限位作用,从而提升刀片16上下移动的稳定性。

36.所述加工台1的顶部位于下模11的下方开设有下料孔13,所述第二通孔12、刀片16均位于下料孔13的正上方。

37.通过下料孔13的设置,便于将冲孔与裁边过程中产生的废料排出。

38.所述加工台1的顶部固定连接有导向套18,所述导向套18的前壁贯穿开设有圆形孔19与两个矩形孔20,两个所述矩形孔20对称分布于圆形孔19的两侧。

39.导向套18内的圆形孔19可对管材进行有效的导向,从而保证管材的端部对齐上模5、下模11及冲杆10,矩形孔20的设置,便于将压扁后发生形变的管材端部穿过导向套。

40.本实用新型的工作原理及有益效果为:

41.需要进行压扁加工时,将管材的端部放置于上模5与下模11之间后,启动电动缸3推动压板4向下移动,此时上模5会在弹簧7的作用下向下移动,并逐渐将管材压扁,当管材彻底压扁后,上模5会对弹簧7进行压缩,从而在上模5静止的状态下,压板4继续向下移动,以带动冲杆10穿过第一通孔9与第二通孔12对管材的端部进行冲孔,冲孔完成后驱动电动缸3复位压板4即可。

42.通过刀片16与弧形块15的设置,在压扁后进行冲孔的过程中,压板4会带动刀片16一同向下移动,以将压扁具有直角边的管材端部裁切成弧形,以避免尖锐的直角边对工人

造成伤害,通过下料孔13的设置,便于将冲孔与裁边过程中产生的废料排出。

43.导向套18内的圆形孔19可对管材进行有效的导向,从而保证管材的端部对齐上模5、下模11及冲杆10,矩形孔20的设置,便于将压扁后发生形变的管材端部穿过导向套。

44.以上所述,仅为本实用新型较佳的具体实施方式,并非依此限制本实用新型的保护范围,故:凡依本实用新型的结构、形状、原理所做的等效变化,均应涵盖于本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1