一种便于使用的轧球模具的制作方法

1.本实用新型涉及模具技术领域,尤其涉及一种便于使用的轧球模具。

背景技术:

2.轧球是一种全新的钢球生产工艺,是对传统钢球制造工艺的一种突破。英名名称:rolling steel balls, 在国际上,轧球正在逐渐替代铸造球,成为矿山,电厂,水泥厂等粉磨行业的新宠儿,铁艺产品轧球表面通过特殊处理,例如电镀,喷涂等还可以用到铁艺产品上,起到一定的装饰作用。轴承轧球表面经过打磨,还可以应用于轴承里。

3.在现有的轧球模具中的下模具一般都是整体模具的受力点,经常使用或使用过渡可能会对下模具造成不必要的损伤,并且严重可能导致下模具的受力部分被挤压分裂造成不必要的危险系数。

技术实现要素:

4.本实用新型的目的是为了解决现有技术中存在的缺点,以解决上述背景技术中提出的问题一种便于使用的轧球模具。

5.为了实现上述目的,本实用新型采用了如下技术方案:一种便于使用的轧球模具,包括底板,所述底板的顶部设置有减震机构,所述底板的顶部靠近四个拐角处均焊接有支撑杆,四个所述支撑杆的顶端之间焊接有顶板,所述减震机构的顶部固定有下模具;

6.所述减震结构包括有两个减震外壳,且位于上方的减震外壳的顶部与下模具的底部固定连接,并且位于下方的减震外壳的底部与底板的顶部固定连接,两个所述减震外壳之间粘附有弹性层,位于下方的所述减震外壳的内部底面靠近四个拐角处均焊接有第一伸缩杆,且四个第一伸缩杆的顶端均与位于上的减震外壳的内部顶面焊接,四个所述第一伸缩杆的外表面均套设有减震弹簧,位于上方的所述减震外壳的内部顶面和位于下方的减震外壳的内部顶面均焊接有长板,两个所述长板的相对外表面靠近四个拐角处均焊接有第一弹簧,八个所述第一弹簧的一端之间焊接有受压长板,位于上方的所述减震外壳的内部顶面和位于下方的减震外壳的内部顶面靠近每个伸缩杆的一侧均焊接有t型杆,所述t型杆的一端焊接有第一固定圆板,且t型杆共设置有八个,且分为四组,每组两个t型杆的相对端之间滑动套设有空心管,所述空心管的内部中心处焊接有第二固定圆板,所述第二固定圆板的顶部和底部均焊接有第三弹簧,且第三弹簧的一端与t型杆的一端固定连接。

7.作为一种优选的实施方式,所述下模具的底面四个拐角处均焊接有第二伸缩杆。

8.采用上述方案,为了较好的让模具能够较好的校准工作,所设置伸缩杆。

9.作为一种优选的实施方式,所述第二伸缩杆的一端焊接有第二弹簧。

10.采用上述方案,为了让模具在工作时能有较好的减震保护,所在伸缩杆的一端焊接第一弹簧。

11.作为一种优选的实施方式,所述下模具四个拐角处开设有长型凹槽,且第二伸缩杆滑动安装在长型凹槽的内部。

12.采用上述方案,为了让伸缩杆可以在下模具有地方可以伸缩,所在下模具设置有长型凹槽,且为了更好的校准工作。

13.作为一种优选的实施方式,所述顶板的顶部安装有液压缸,且液压缸的底端延伸至顶板的下方。

14.采用上述方案,为了让模具可以正常运行工作,所设置了液压缸。

15.作为一种优选的实施方式,所述液压缸的底端固定有上模具。

16.采用上述方案,为了可以正常的进行作业,所在液压缸的底端固定了上模具。

17.与现有技术相比,本实用新型的优点和积极效果在于,

[0018] 1、当需要进行轧球工作时,下模具底部与底板顶部的减震机构也会同时来达到减震保护效果,当上模具与下模具闭合时挤压时减震机构内部的四个拐角处第一伸缩杆会进行伸缩且套设的减震弹簧也会随之而动进行收缩达到减震效果,并且与此同时在第一伸缩杆一侧的四个t型杆会向第一固定圆板挤压,且第一固定圆板受到t型杆的挤压会向第三弹簧挤压,从而上方的第三弹簧与下方的第三弹簧会向空心管内部的第二固定圆板挤压,从而第三弹簧会收缩达到减震效果,并且当两个长板受到挤压时,两个长板的一侧外表面的第一弹簧受到长板的挤压会向受压长板进行挤压,与此同时第一弹簧会被挤压收缩,从而进行一个减震作业。

[0019]

2、当正在进行轧球工作时,液压缸带动上模具工作同时上模具会对下模具进行挤压,与此同时在上模具底面四个拐角处的第一伸缩杆在长型凹槽的内部且受到上模具的移动,第一伸缩杆会向下移动且会进行一个校准作业,当第一伸缩杆接近底部时第一伸缩杆一端的第二弹簧会优先接触到长型凹槽的底端且持续的挤压,会让第二弹簧慢慢被压缩,从而达到一个减震保护的效果,使得在进行轧球作业时不会出现未校准或偏离的现象。

附图说明

[0020]

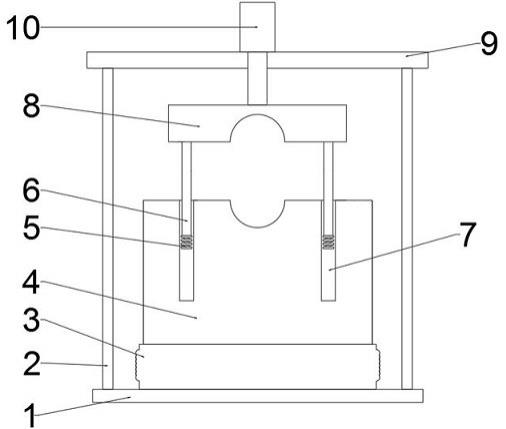

图1为本实用新型提出一种便于使用的轧球模具的正视剖视图;

[0021]

图2为本实用新型提出一种便于使用的轧球模具的图1中减震机构剖视图;

[0022]

图3为本实用新型提出一种便于使用的轧球模具的图2中a部放大图。

[0023]

图例说明:

[0024]

1、底板;2、支撑杆;3、减震机构;301、减震外壳;302、第一伸缩杆;303、减震弹簧;304、弹性层;305、t型杆;306、第一固定圆板;307、第三弹簧;308、第二固定圆板;309、长板;310、第一弹簧;311、受压长板;312、空心管;4、下模具;5、第二弹簧;6、第二伸缩杆;7、长型凹槽;8、上模具;9、顶板;10、液压缸。

具体实施方式

[0025]

为了能够更清楚地理解本实用新型的上述目的、特征和优点,下面结合附图和实施例对本实用新型做进一步说明。需要说明的是,在不冲突的情况下,本技术的实施例及实施例中的特征可以相互组合。

[0026]

在下面的描述中阐述了很多具体细节以便于充分理解本实用新型,但是,本实用新型还可以采用不同于在此描述的其他方式来实施,因此,本实用新型并不限于下面公开说明书的具体实施例的限制。

[0027]

实施例1,如图1

‑

3所示,本实用新型提供了一种便于使用的轧球模具,包括底板1,底板1的顶部设置有减震机构3,底板1的顶部靠近四个拐角处均焊接有支撑杆2,四个支撑杆2的顶端之间焊接有顶板9,减震机构3的顶部固定有下模具4,减震机构3包括有两个减震外壳301,且位于上方的减震外壳301的顶部与下模具4的底部固定连接,并且位于下方的减震外壳301的底部与底板1的顶部固定连接,两个减震外壳301之间粘附有弹性层304,位于下方的减震外壳301的内部底面靠近四个拐角处均焊接有第一伸缩杆302,且四个第一伸缩杆302的顶端均与位于上的减震外壳301的内部顶面焊接,四个第一伸缩杆302的外表面均套设有减震弹簧303,位于上方的减震外壳301的内部顶面和位于下方的减震外壳301的内部顶面均焊接有长板309,两个长板309的相对外表面靠近四个拐角处均焊接有第一弹簧310,八个第一弹簧310的一端之间焊接有受压长板311,位于上方的减震外壳301的内部顶面和位于下方的减震外壳301的内部顶面靠近每个第一伸缩杆302的一侧均焊接有t型杆305,t型杆305的一端焊接有第一固定圆板306,且t型杆305共设置有八个,且分为四组,每组两个t型杆305的相对端之间滑动套设有空心管312,空心管312的内部中心处焊接有第二固定圆板308,第二固定圆板308的顶部和底部均焊接有第三弹簧307,且第三弹簧307的一端与t型杆305的一端固定连接。

[0028]

其整个实施例1达到的效果为,当正在进行挤压工作时,较大的力道会让下模具4震动,与此同时减震机构3内部的四个拐角处第一伸缩杆302会进行伸缩且套设的减震弹簧303也会随之而动进行收缩达到减震效果,并且与此同时在第一伸缩杆302一侧的四个t型杆305会向第一固定圆板306挤压,且第一固定圆板306受到t型杆305的挤压会向第三弹簧307挤压,从而上方的第三弹簧307与下方的第三弹簧307会向空心管312内部的第二固定圆板308挤压,从而第三弹簧307会收缩达到减震效果,并且当两个长板309受到挤压时,两个长板309的一侧外表面的第一弹簧310受到长板309的挤压会向受压长板311进行挤压,与此同时第一弹簧310会被挤压收缩,从而进行减震作业,且可有效提高下模具4的寿命。

[0029]

实施例2,如图1所示,底板1的顶部设置有减震机构3,底板1的顶部靠近四个拐角处均焊接有支撑杆2,四个支撑杆2的顶端之间焊接有顶板9,减震机构3的顶部固定有下模具4上模具8的底面四个拐角处均焊接有第二伸缩杆6,第二伸缩杆6的一端焊接有第二弹簧5下模具4四个拐角处开设有长型凹槽7,且第二伸缩杆6滑动安装在长型凹槽7的内部,顶板9的顶部安装有液压缸10,且液压缸10的底端延伸至顶板9的下方,液压缸10的底端固定有上模具8。

[0030]

其整个实施例2达到的效果为,当需要进行轧球工作时,液压缸10带动上模具8工作同时上模具8会对下模具4进行挤压,同时在上模具8底面四个拐角处的第二伸缩杆6在长型凹槽7的内部且受到上模具8的移动,第二伸缩杆6会向下移动且会进行一个校准作业,当第二伸缩杆6接近底部时第二伸缩杆6一端的第二弹簧5会优先接触到长型凹槽7的底端且持续的挤压,会让第二弹簧5慢慢被压缩,使得在进行轧球作业时不会出现未校准或偏离的现象,且达到一定的减震效果。

[0031]

以上所述,仅是本实用新型的较佳实施例而已,并非是对本实用新型作其它形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例应用于其它领域,但是凡是未脱离本实用新型技术方案内容,依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本实用新

型技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1