一种用于制作弧形旅客窗框的冷校形模具的制作方法

1.本实用新型涉及制造模具技术领域,尤其涉及一种用于制作弧形旅客窗框的冷校形模具。

背景技术:

2.目前旅客观察窗窗框均采用德国某公司生产的模锻件。然而,我国提出了大飞机国产化率由当前的60%向100%迈进的奋斗目标,这就意味着必须要掌握核心制造技术,实现大飞机配套的全面国产化,为c919等大型飞机材料提供技术保障,包括为窗框批产,以代替进口,提升我国材料工业对航空等领域的保障能力。

3.具体的,旅客观察窗窗框,合金状态7175t74,技术标准cms-al-302,产品重量1.237kg。此窗框现采购德国某公司生产的弧形精密模锻件采用等温精密模锻成型,交付商飞公司后模锻件不再机加工、直接进行表面处理后使用。由于国外进行了技术封锁,对于该类全非机加工精密窗框模锻件制造工艺技术在国内是一大空白。

4.因此,如何提供一种用于制作弧形旅客窗框的冷校形模具,以实现淬火变形的模锻件冷校形,满足尺寸要求,是目前本领域技术人员亟待解决的技术问题。

技术实现要素:

5.有鉴于此,本实用新型的目的在于提供一种用于制作弧形旅客窗框的冷校形模具,以实现淬火变形的模锻件冷校形,满足尺寸要求。

6.为了达到上述目的,本实用新型提供如下技术方案:

7.一种用于制作弧形旅客窗框的冷校形模具,包括上模和下模,还包括顶杆,

8.当所述上模和所述下模扣合时形成的型腔与成品的弧形旅客窗框的尺寸相同,

9.所述下模的中心设置有连通的第一通孔和第二通孔,所述第一通孔位于所述第二通孔的上方,所述第一通孔的直径大于所述第二通孔的直径,

10.所述顶杆包括第一柱体和第二柱体,所述第一柱体位于所述第二柱体的上方,所述第一柱体的直径大于所述第二柱体的直径,所述第一柱体位于所述第一通孔中,所述第二柱体位于所述第二通孔中,

11.所述第一柱体的顶端上与所述弧形旅客窗框接触的边缘端面为与所述弧形旅客窗框的弧面一致的弧面,

12.所述第一柱体的顶端侧壁设置有环形凹槽,所述环形凹槽与所述第一通孔之间的间隙为容纳所述弧形旅客窗框的高筋处。

13.优选的,上述上模设置有第一上模腔,所述第一上模腔的中心设置有第二上模腔,

14.所述下模上设置有与所述第一上模腔配合使用的下凸起,所述第一通孔的孔口设置在所述下凸起上。

15.优选的,上述上模和所述下模之间通过导向柱进行导向定位。

16.优选的,上述导向柱的导向间隙为0.4-0.8mm。

17.优选的,上述上模和所述下模之间通过锁扣装置进行定位。

18.优选的,上述锁扣装置的导向间隙为0.2-0.4mm。

19.优选的,上述第二柱体与所述第二通孔的单边间隙为1.5mm。

20.优选的,上述第一柱体的横截面为腰型,所述第二柱体为圆柱体。

21.本实用新型提供的用于制作弧形旅客窗框的冷校形模具,包括上模和下模,还包括顶杆,

22.当所述上模和所述下模扣合时形成的型腔与成品的弧形旅客窗框的尺寸相同,

23.所述下模的中心设置有连通的第一通孔和第二通孔,所述第一通孔位于所述第二通孔的上方,所述第一通孔的直径大于所述第二通孔的直径,

24.所述顶杆包括第一柱体和第二柱体,所述第一柱体位于所述第二柱体的上方,所述第一柱体的直径大于所述第二柱体的直径,所述第一柱体位于所述第一通孔中,所述第二柱体位于所述第二通孔中,

25.所述第一柱体的顶端上与所述弧形旅客窗框接触的边缘端面为与所述弧形旅客窗框的弧面一致的弧面,

26.所述第一柱体的顶端侧壁设置有环形凹槽,所述环形凹槽与所述第一通孔之间的间隙为容纳所述弧形旅客窗框的高筋处。

27.其中,窗框锻件在淬火后,其残余应力较小,锻件变形较大,主要原因为残余应力通过锻件的变形得到了较大释放,其数值仅在50mpa左右,锻件尺寸由于残余应力的释放变形较大,仅47%的区域变形较小,本实用新型提供的用于制作弧形旅客窗框的冷校形模具,当上模和下模扣合时形成的型腔与成品的弧形旅客窗框的尺寸相同,通过锻件的冷校形,窗框的尺寸精度得到不同程度的提高,使冷校形后尺寸满足窗框数模和高精度尺寸的要求。

28.针对锻件较薄、精度要求高的情况,将下模模具上的下模型腔分别设置在模具及顶杆处,从而利用顶杆上端的环形凹槽形成容纳高筋的部位,设计巧妙,尤其是在顶出时,顶杆主要作用部位为弧形旅客窗框的窗框内侧腹板、内飞边及筋条内侧圆角,作用力位置合理,能够避免由于作用力不合理导致的二次变形。

附图说明

29.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

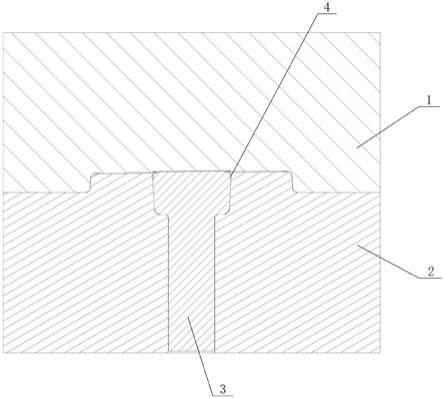

30.图1为本实用新型实施例提供的用于制作弧形旅客窗框的冷校形模具的侧剖结构示意图;

31.图2为本实用新型实施例提供的上模的仰视结构示意图;

32.图3为本实用新型实施例提供的上模的侧剖结构示意图;

33.图4为本实用新型实施例提供的下模的俯视结构示意图;

34.图5为本实用新型实施例提供的下模的侧剖结构示意图。

35.上图1-5中:

36.上模1、下模2、顶杆3、环形凹槽4、第一上模腔5、第二上模腔6、下凸起7。

具体实施方式

37.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

38.请参考图1至图5,图1为本实用新型实施例提供的用于制作弧形旅客窗框的冷校形模具的侧剖结构示意图;图2为本实用新型实施例提供的上模的仰视结构示意图;图3为本实用新型实施例提供的上模的侧剖结构示意图;图4为本实用新型实施例提供的下模的俯视结构示意图;图5为本实用新型实施例提供的下模的侧剖结构示意图。

39.本实用新型实施例提供的用于制作弧形旅客窗框的冷校形模具,包括上模1和下模2,还包括顶杆3,

40.当上模1和下模2扣合时形成的型腔与成品的弧形旅客窗框的尺寸相同,

41.下模2的中心设置有连通的第一通孔和第二通孔,第一通孔位于第二通孔的上方,第一通孔的直径大于第二通孔的直径,

42.顶杆3包括第一柱体和第二柱体,第一柱体位于第二柱体的上方,第一柱体的直径大于第二柱体的直径,第一柱体位于第一通孔中,第二柱体位于第二通孔中,

43.第一柱体的顶端上与弧形旅客窗框接触的边缘端面为与弧形旅客窗框的弧面一致的弧面,

44.第一柱体的顶端侧壁设置有环形凹槽4,环形凹槽4与第一通孔之间的间隙为容纳弧形旅客窗框的高筋处。

45.其中,窗框锻件在淬火后,其残余应力较小,锻件变形较大,主要原因为残余应力通过锻件的变形得到了较大释放,其数值仅在50mpa左右,锻件尺寸由于残余应力的释放变形较大,仅47%的区域变形较小,本实用新型提供的用于制作弧形旅客窗框的冷校形模具,当上模1和下模2扣合时形成的型腔与成品的弧形旅客窗框的尺寸相同,通过锻件的冷校形,窗框的尺寸精度得到不同程度的提高,使冷校形后尺寸满足窗框数模和高精度尺寸的要求。

46.针对锻件较薄、精度要求高的情况,将下模2模具上的下模型腔分别设置在模具及顶杆3处,从而利用顶杆3上端的环形凹槽4形成容纳高筋的部位,设计巧妙,尤其是在顶出时,顶杆4主要作用部位为弧形旅客窗框的窗框内侧腹板、内飞边及筋条内侧圆角,作用力位置合理,能够避免由于作用力不合理导致的二次变形。

47.本实用新型提供的用于制作弧形旅客窗框的冷校形模具,采用冷校形工艺,使淬火变形的模锻件冷校形后尺寸满足图纸高精度要求。并且,通过研究窗框模锻件淬火过程和冷校形过程的残余应力、变形等情况,设计出本实用新型提供的用于制作弧形旅客窗框的冷校形模具,优化确定了窗框精密模锻件合理的淬火、冷校形和时效工艺,制定合理的淬火工艺和冷校形工艺,减小模锻件残余应力,使淬火变形的模锻件尺寸满足图纸高精度要求。

48.针对窗框在淬火时由于锻件形状较复杂及锻件较薄产生了较大部分的变形,主要为弧面方向角度的张开的情况。本实用新型提供的用于制作弧形旅客窗框的冷校形模具,将窗框锻件进行冷压,一方面对其进行消减残余应力,另一方面对锻件进行冷校形处理,以得到尺寸精度合格的产品。

49.由于锻件较薄,其淬火残余应力较小,仅50mpa左右,故利用冷压法对锻件进行残余应力消减意义不大,主要利用本实用新型提供的用于制作弧形旅客窗框的冷校形模具对其进行锻件校形作用。因此本实用新型提供的用于制作弧形旅客窗框的冷校形模具主要对锻件的校形情况进行分析,对冷压消除不再赘述。

50.如表1所示,表1为偏差分布,为窗框锻件进行冷校形后与原始锻件的对比情况,若偏差为正,说明淬火后锻件表面在淬火前锻件表面上侧,偏差为负,淬火后锻件在淬火前锻件下侧。同样以偏差范围在

±

0.2mm作为锻件相合标准,冷压后锻件与原始锻件相合部分占总体积的66%,比未冷压前提高了20个百分点;变形量为

±

0.6mm的区域占锻件总体的97.64%,提高了1个百分点。锻件整体在冷压后比冷压前更加接近原始锻件,说明锻件的冷压工序对其校形起了较大的作用,可以发现冷压后的尺寸偏差更小,冷压校形效果较好。

51.表1偏差分布

52.>=min<max#点%-1.0000-0.8667290.0962-0.8667-0.73331300.4310-0.7333-0.60004271.4158-0.6000-0.46677222.3940-0.4667-0.333312694.2077-0.3333-0.2000314110.4148-0.20000.20001990966.01350.20000.333329969.93400.33330.466710203.38210.46670.60003911.29650.60000.7333880.29180.73330.866730.00990.86671.000000.0000

53.具体的,上模1设置有第一上模腔,第一上模腔的中心设置有第二上模腔,

54.下模2上设置有与第一上模腔配合使用的下凸起,第一通孔的孔口设置在下凸起上。

55.具体的,上模1和下模2之间通过导向柱进行导向定位,此时为粗导向定位,导向柱的导向间隙为0.4-0.8mm。然后上模1和下模2之间通过锁扣装置进行定位,此时为精定位,锁扣装置的导向间隙为0.2-0.4mm。

56.具体的,第二柱体与第二通孔的单边间隙为1.5mm。第一柱体的横截面为腰型,第二柱体为圆柱体。

57.本实用新型实施例提供的用于制作弧形旅客窗框的冷校形模具,其弧形旅客窗框的工艺过程为,制坯

→

模锻

→

切边

→

淬火

→

冷校形

→

人工时效

→

检测

→

交货。

58.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本实用新型。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本实用新型的精神或范围的情况下,在其它实施例中实现。因此,本实用新型将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1