磁控胶囊核组装工装的制作方法

1.本实用新型涉及一种专用工装,特别是涉及一种用于组装磁控胶囊核的工装。

背景技术:

2.磁控胶囊的胶囊核包括磁铁、电池和pcb板。在组装过程中,需要将与电池连接的电极与pcb板焊接,以实现对pcb板的供电。但在现有技术中,磁控胶囊的组装采用手工焊接的方式,因此产品一致性、稳定性、合格率等无法保障。

3.因此本领域技术人员致力于开发一种用于组装磁控胶囊核的专用工装。

技术实现要素:

4.有鉴于现有技术的上述缺陷,本实用新型所要解决的技术问题是提供一种用于组装磁控胶囊核的专用工装。

5.为实现上述目的,本实用新型提供了一种磁控胶囊核组装工装,包括彼此铰接的上盖和下盖;所述下盖设置有定位孔;所述定位孔的底部沿周向设置有定位凸缘;所述上盖对应所述定位孔处设置有让位孔。

6.所述磁控胶囊核包括电池;所述电池的两极分别焊接有第一极片和第二极片;所述第一极片的上方设置有磁铁;所述电池、第一极片、第二极片和磁铁设置于热缩管内;

7.所述磁铁上方设置有第一pcb板;所述第一pcb板上设置有镜头;所述电池的下方设置有第二pcb板;所述第二pcb板的下部设置有天线。

8.为了便于组装,所述让位孔的直径大于所述镜头的直径;所述定位凸缘的内径大于所述天线的外径。

9.为了对第三pcb板让位,所述第一pcb板的一侧连接有第三pcb板;所述下盖设置有与所述第三pcb板对应的避空位。

10.为了限制胶囊核的高度,所述上盖的上部设置有第一让位凸缘;当所述上盖和下盖扣合时,所述胶囊核的镜头外端短于所述第一让位凸缘的端面。

11.进一步的,所述下盖的下部设置有第二让位凸缘;当所述上盖和下盖扣合时,所述胶囊核的天线外端短于所述第二让位凸缘的端面。

12.本实用新型的有益效果是:本实用新型磁控胶囊核组装工装用于组装磁控胶囊核,有利于保障产品一致性、稳定性、合格率。

附图说明

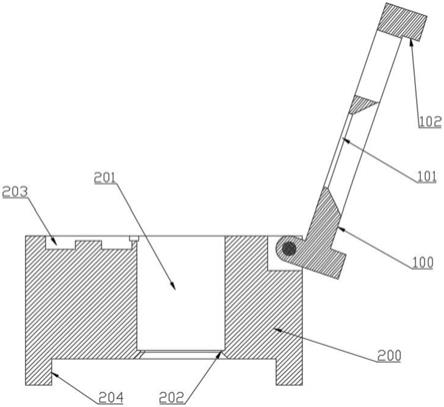

13.图1是本实用新型一具体实施方式中磁控胶囊核组装工装的结构示意图。

14.图2是本实用新型一具体实施方式中磁控胶囊核的结构示意图。

15.图3是本实用新型一具体实施方式中电池磁铁组合件的结构示意图。

16.图4是本实用新型一具体实施方式中电池磁铁组合件结构的立体示意图。

17.图5是图4的俯视示意图。

18.图6是图4的仰视示意图。

19.图7是本实用新型一具体实施方式中第一极片的结构示意图。

20.图8是本实用新型一具体实施方式中第二极片的结构示意图。

21.图9是本实用新型一具体实施方式中第一pcb板的结构示意图。

22.图10是本实用新型一具体实施方式中第二pcb板的结构示意图。

23.图11是本实用新型一具体实施方式磁控胶囊核制造方法中步骤1b)的示意图。

24.图12是图11的俯视示意图。

25.图13是本实用新型一具体实施方式磁控胶囊核制造方法中步骤1c)的示意图。

26.图14是本实用新型一具体实施方式磁控胶囊核制造方法中步骤1c)的示意图。

27.图15是图14的俯视示意图。

28.图16是图15中局部p的放大示意图。

29.图17是本实用新型一具体实施方式磁控胶囊核制造方法中步骤1d)的示意图。

30.图18是本实用新型一具体实施方式磁控胶囊核制造方法步骤3)中胶囊核放入组装工装时的示意图。

31.图19是本实用新型一具体实施方式磁控胶囊核制造方法步骤3)中胶囊核放入组装工装后的示意图。

32.图20是本实用新型一具体实施方式磁控胶囊核制造方法步骤3)中上盖和下盖扣合时的示意图。

33.图21是本实用新型一具体实施方式磁控胶囊核制造方法步骤3)中第一极片与第一pcb板焊接时的示意图。

34.图22是图21的俯视示意图。

35.图23是本实用新型一具体实施方式磁控胶囊核制造方法步骤3)中第二极片与第二pcb板焊接时的示意图。

36.图24是图23的俯视示意图。

37.图25是本发明一具体实施方式中支撑架的结构示意图。

38.图26是本发明一具体实施方式中支撑架的另一角度结构示意图。

具体实施方式

39.下面结合附图和实施例对本实用新型作进一步说明:

40.如图1所示,一种磁控胶囊核组装工装,包括彼此铰接的上盖100和下盖200,下盖200设置有定位孔201,定位孔201的底部沿周向设置有定位凸缘202,上盖100对应定位孔201处设置有让位孔101。

41.如图2

‑

图10所示,磁控胶囊核包括电池1,电池1的两极分别焊接有第一极片2和第二极片3,第一极片2的上方设置有磁铁4,电池1、第一极片2、第二极片3和磁铁4设置于热缩管5内。

42.本实施例中,第一极片2包括与电池1焊接的第一焊片2a,第一焊片2a左右两侧对称设置有第一极带2b和第二极带2c,第一极带2b和第二极带2c在电池1的边缘弯折后向背离电池1的方向延伸。

43.第二极片3包括与电池焊接的第二焊片3a,第二焊片3a左右两侧对称设置有第三

极带3b和第四极带3c,第三极带3b和第四极带3c在电池1的边缘弯折后向背离电池1的方向延伸。

44.磁铁4设置于第一极片2的上部、第一极带2b和第二极带2c之间。磁体4具有南北极标识n的一端置于外侧。

45.第一极带2b、第二极带2c、第三极带3b和第四极带3c伸出热缩管5的端面。有利于连接pcb板。

46.磁铁4上方设置有第一pcb板6,第一pcb板6上设置有镜头7,电池1的下方设置有第二pcb板8,第二pcb板8的下部设置有天线9。

47.如图9、图10所示,本实施例中,第一pcb板6上设有第一焊接点孔6a,第二pcb板8上设有第二焊接点孔8a。

48.让位孔101的直径大于镜头7的直径,定位凸缘202的内径大于天线9的外径。有利于镜头7和天线9的组装。

49.第一pcb板6的一侧连接有第三pcb板10,下盖200设置有与第三pcb板10对应的避空位203。

50.上盖100的上部设置有第一让位凸缘102,当上盖100和下盖200扣合时,胶囊核的镜头外端短于第一让位凸缘102的端面。

51.下盖200的下部设置有第二让位凸缘204,当上盖100和下盖200扣合时,胶囊核的天线外端短于第二让位凸缘204的端面。

52.在上盖100和下盖200的合力作用下,使胶囊核的组装高度限于定位孔201的高度x,胶囊核的高度得到确保,胶囊外壳不会因为胶囊核的高度过高而产生装配不便的问题,从而提高了生产效率。

53.上述的磁控胶囊核组装工装可应用于一种磁控胶囊核制造方法,该方法包括以下步骤:

54.1)制作电池磁铁组合件:将第一极片、磁铁、电池和第二极片制作为电池磁铁组合件;

55.本实施例中,制作电池磁铁组合件包括以下步骤:

56.1a)提供第一极片,第一极片包括可与电池焊接的第一焊片,第一焊片左右两侧对称设置有第一极带和第二极带。

57.提供第二极片,第二极片包括可与电池焊接的第二焊片,第二焊片左右两侧对称设置有第三极带和第四极带。

58.1b)如图11、图12所示,将第一极片和第二极片分别焊接至电池的两极,焊接时采用碰焊工艺,不会产生新高度,有利于控制胶囊总长度。

59.1c)如图13、图14所示,在第一极片的上方放置磁铁,沿磁铁的方向弯折第一极带和第二极带,沿背离电池的方向折弯第三极带和第四极带。

60.如图15、图16所示,磁铁为圆柱形结构,在圆柱形的对称边缘进行切边处理,使磁铁的横截面成双d形结构,第一极带和第二极带紧贴切边的平面。

61.将磁铁具有南北极标识n的一端置于外侧。有利于装配胶囊时知道胶囊的南北极方向。

62.1d)如图17所示,将磁铁、电池和第一极片套在热缩管中,使第一极片、磁铁、电池

和第二极片为一体结构,该一体结构如图3所示。

63.2)成型胶囊核:在磁铁上方组装第一pcb板,电池下方组装第二pcb板;将第一极片的末端插入第一pcb板的第一焊接点孔内;将第二极片的末端插入第二pcb板的第二焊接点孔内。

64.如图18、图25、图26所示,本实施例中,组装第二pcb板时,在电池与第二pcb板之间设置支撑架11,支撑架包括下表面与第二pcb板轮廓对应的架体;架体的上表面设置有电池支撑平面11a。

65.支撑架11上设置有与第二pcb板的电子器件对应的避空位11b。

66.支撑架11的厚度大于第二pcb板上电子器件的高度。这样可有效避免电子器件受压。

67.支撑架11上设置有天线避空位11c和两个第二极片避空位11d。避空位的设置,使得pcb板上的电子器件不受压从而保护电子器件。

68.3)制作一体性胶囊核:如图18所示,将成型后的胶囊核放入上述的磁控胶囊核组装工装;如图19所示,胶囊核到位后转动上盖;如图20所示,使上盖和下盖扣合。

69.如图21、图22所示,利用烙铁头l穿过上盖烙铁头避空位110,将第一极片的末端与第一pcb板焊接为一体。

70.如图23、图24所示,翻转工装,使上盖置于平面b,利用烙铁头l穿过下盖烙铁头避空位210,将第二极片的末端与第二pcb板焊接为一体。

71.以上详细描述了本实用新型的较佳具体实施例。应当理解,本领域的普通技术人员无需创造性劳动就可以根据本实用新型的构思作出诸多修改和变化。因此,凡本技术领域中技术人员依本实用新型的构思在现有技术的基础上通过逻辑分析、推理或者有限的实验可以得到的技术方案,皆应在由权利要求书所确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1