发振筒组件和超声波焊接机的制作方法

1.本实用新型涉及超声波焊接机技术领域,具体的,涉及一种发振筒组件,还涉及应用该发振筒组件的超声波焊接机。

背景技术:

2.超声波焊接机在塑料焊接、金属焊接及其它加工领域中得到广泛的应用。超声波焊接机可对不同系列的产品进行焊接加工,因此需要更换不同的焊接模具才可以进行焊接工作,然而,拆装焊接模具会损耗一定的工时,因此,现有的做法是,先装配好下一生产产品所需模具的模组,将换能器组件与焊接模具组装好,在更换时,在进行整体更滑,从而大大节省时间。但是,现有的发振筒组件在进行组装时,通常使用螺栓和螺孔进行连接固定,拆装人员在安装换能器组件时,需要在螺栓和螺孔对位后单手托举安装换能器组件,再拧紧螺栓固定,而用手托举安装换能器组件时会可能导致螺栓和螺孔错位,因此,目前的发振筒组件结构,在螺栓和螺孔对位安装时存在不便,不易安装。

技术实现要素:

3.本实用新型的第一目的是提供一种可便于组装的发振筒组件。

4.本实用新型的第二目的是提供一种可便于组装的超声波焊接机。

5.为了实现上述目的,本实用新型提供的发振筒组件包括换能器固定座、安装导套组件和换能器组件,换能器组件通过安装导套组件安装在换能器固定座上;换能器组件包括换能器和换能器安装壳,换能器安装在换能器安装壳的容纳腔内;安装导套组件包括导套和导柱,导套安装在换能器安装壳上,导柱安装在换能器固定座上,导套与导柱配合设置。

6.由上述方案可见,本实用新型的发振筒组件通过设置安装导套组件,安装导套组件设置导套和导柱进行配合,可使换能器组件安装在换能器固定座上时,利用导套和导柱导向,便于换能器安装壳与换能器固定座的安装对位,加快组装效率,使得发振筒组件便于组装。

7.进一步的方案中,换能器安装壳设置有导套腔,导套安装在导套腔内。

8.由此可见,换能器安装壳通过设置有导套腔,可便于将导套安装在导套腔内,简化换能器安装壳的结构,且导套的固定性好。

9.进一步的方案中,换能器安装壳还设置有导套螺栓孔和导套螺栓,导套螺栓孔与导套腔相通设置,导套螺栓安装在导套螺栓孔内;导套的外周壁设置有螺栓卡槽,螺栓卡槽与导套螺栓孔对应设置。

10.由此可见,换能器安装壳还设置有导套螺栓孔和导套螺栓,导套的外周壁设置有螺栓卡槽,可便于将导套固定在导套腔内。

11.进一步的方案中,换能器固定座设置有导柱安装腔,导柱安装在导柱安装腔内。

12.由此可见,换能器固定座设置有导柱安装腔,可便于将导安装在导柱安装腔内,使

导柱更好的固定在换能器固定座上。

13.进一步的方案中,换能器固定座还设置有导柱螺栓通孔和导柱螺栓,导柱螺栓通孔与导柱安装腔相通设置,导柱螺栓穿过导柱螺栓通孔与导柱固定连接。

14.由此可见,换能器固定座设置有导柱螺栓通孔和导柱螺栓对导柱进行固定连接,可进一步的将导柱固定。

15.进一步的方案中,导柱包括固定部和插接部,固定部安装在导柱安装腔内,插接部外露于导柱安装腔,插接部与导套配合设置;固定部设置有导柱螺孔,导柱螺孔与导柱螺栓配合连接。

16.由此可见,导柱设置固定部和插接部,固定部安装在导柱安装腔内并通过导柱螺孔与导柱螺栓配合连接,可提高导柱的稳固性,且便于拆装。接部外露于导柱安装腔,可便于导柱插装于导套内。

17.进一步的方案中,插接部的端面呈弧面设置。

18.由此可见,插接部的端面呈弧面设置,有利于对导柱进行导向插装于导套内。

19.为了实现上述第二目的,本实用新型提供的超声波焊接机设置有发振筒组件发振筒组件采用上述的发振筒组件。

附图说明

20.图1是本实用新型超声波焊接机实施例的结构图。

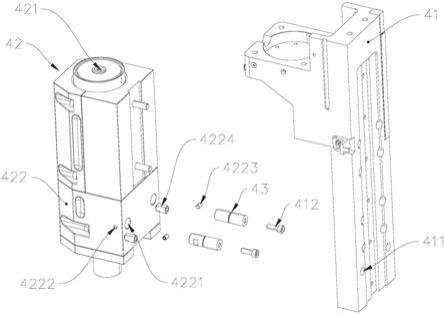

21.图2是本实用新型超声波焊接机实施例中的升降支架与发振筒组件的结构分解图。

22.图3是本实用新型超声波焊接机实施例中发振筒组件的结构分解图。

23.图4是本实用新型超声波焊接机实施例中发振筒组件的结构剖视图。

24.图5是本实用新型超声波焊接机实施例中安装导套组件的结构分解图。

25.图6是本实用新型超声波焊接机实施例中换能器固定座的结构图。

26.以下结合附图及实施例对本实用新型作进一步说明。

具体实施方式

27.如图1所示,本实施例中,超声波焊接机包括基座1、立柱2、升降支架3和发振筒组件4,立柱2沿竖向安装在基座1上,升降支架3沿竖向可移动地安装在立柱2上,发振筒组件4沿竖向可移动地安装升降支架3上。参见图2,发振筒组件4通过导轨组件5安装在升降支架3上。导轨组件5包括导轨51和导块52,导轨51安装在发振筒组件4上,导块52安装在升降支架3上,导轨51和导块52配合连接,导块52沿导轨51的导向运动。

28.参见图3和图4,发振筒组件4包括换能器固定座41、换能器组件42和安装导套组件43,换能器组件42通过安装导套组件43安装在换能器固定座41上。本实施例中,安装导套组件43的数量为两个。换能器组件42包括换能器421和换能器安装壳422,换能器421安装在换能器安装壳422的容纳腔内。换能器安装壳422设置有导套腔4221、导套螺栓孔4222和导套螺栓4223,导套431安装在导套腔4221内,导套螺栓孔4222与导套腔4221相通设置,导套螺栓4223安装在导套螺栓孔4222内。

29.参见图5,安装导套组件43包括导套431和导柱432,导套431安装在换能器安装壳

422上,导柱432安装在换能器固定座41上,导套431和导柱432配合设置。导套431的外周壁设置有螺栓卡槽4311,螺栓卡槽4311与导套螺栓孔4222对应设置。导套螺栓4223穿过导套螺栓孔4222并抵接在螺栓卡槽4311,从而固定导套4221。

30.由图3可知,换能器固定座41设置有导柱螺栓通孔411和导柱螺栓412,参见图6,换能器固定座41还设置有导柱安装腔413,导柱螺栓通孔411与导柱安装腔413相通设置,导柱螺栓412穿过导柱螺栓通孔411与导柱432固定连接,导柱432安装在导柱安装腔413内。

31.本实施例中,导柱432包括固定部4321和插接部4322,固定部4321和插接部4322一体设置。固定部4321安装在导柱安装腔413内,插接部4322外露于导柱安装腔413,插接部4322与导套431配合设置。由图5可知,导套431还设置有插接孔4312,插接部4322与插接孔4312配合设置。为了有利于对导柱432进行导向插装于导套431内,插接部4322的端面4324呈弧面设置。固定部4321设置有导柱螺孔4323,导柱螺孔4323与导柱螺栓412配合连接。

32.本实施例的发振筒组件4在进行组装时,通过导套螺栓4223将导套431固定在换能器安装壳422上,并通过导柱螺栓412将导柱432固定在换能器固定座41上,接着,将导套431和导柱432对准并使导柱432的插接部4322插入插接孔4312,换能器固定座41与换能器安装壳422连接,最后通过固定螺栓4224(见图3)进行固定,从而完成发振筒组件4的组装。

33.由上述可知,本实用新型的发振筒组件4通过设置安装导套组件43,安装导套组件43设置导套431和导柱432进行配合,可使换能器组件42安装在换能器固定座41上时,利用导套431和导柱43导向,便于换能器安装壳42与换能器固定座41的安装对位,加快组装效率,使得发振筒组件4便于组装。

34.需要说明的是,以上仅为本实用新型的优选实施例,但发明的设计构思并不局限于此,凡利用此构思对本实用新型做出的非实质性修改,也均落入本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1