铝合金硬钎焊板及其制造方法与流程

1.本发明涉及铝合金硬钎焊板及其制造方法,其用于在非活性气体气氛中进行的不使用助熔剂的铝或铝合金的硬钎焊。

背景技术:

2.作为如铝制的热交换器、机械用部件等具有多个细小的接合部的铝产品的接合方法,硬钎焊接合被广泛使用。为了将铝或铝合金进行硬钎焊接合,需要破坏覆盖表面的氧化皮膜,使熔融的钎料露出,润湿母材或同样熔融的钎料;要破坏氧化皮膜,大致区分来说,有在氮气炉中使用助熔剂的方法和在真空加热炉中不使用助熔剂的方法,两者均已实用化。

3.在氮气炉中使用助熔剂的方法中,在硬钎焊加热过程中,助熔剂与氧化皮膜发生反应,破坏氧化皮膜。但是,存在助熔剂的费用和涂布助熔剂的工序的费用昂贵的问题。另外,助熔剂涂布不均匀的情况下,存在发生硬钎焊不良的风险。另一方面,在真空加热炉中不使用助熔剂的方法是,使用由al

‑

si

‑

mg系合金构成的钎料,通过在真空中的加热使钎料中的mg蒸发,从而破坏材料表面的氧化皮膜。但是,其存在需要昂贵的真空加热设备这一缺点。另外,由于蒸发的mg会附着在炉内,因此还存在除去附着的mg的养护费高的问题。为此,在氮气炉中不使用助熔剂而进行接合的需求日益高涨。

4.为满足这样的需求,例如,专利文献1中提出了通过使钎料中含有mg来实现面接合。另外,专利文献2中提出了通过使芯材中含有mg,在硬钎焊加热过程中使mg向钎料中扩散,从而实现以简单的翅片/管接头形成填角。此外,专利文献2公开了通过对钎料中所含的si颗粒的圆当量直径和数量加以限制,并且使钎料与硬钎焊对象部件接触密合,从而获得良好的无助熔剂硬钎焊性。但是,这些方式对于具有缝隙的接头,无法在不涂布助熔剂的条件下形成足够的填角。即,这些方式在氧化皮膜因mg而碎裂成颗粒状后,会由于熔融的钎料与氧化皮膜的热膨胀差异或钎料流动等外力而露出熔融的钎料的新生面,产生润湿。因此,在这些方式中,会形成伴随有填角残缺的不良填角。

5.另外,专利文献3中提出了对硬钎焊加热前的氧化皮膜上存在的mgo皮膜的厚度加以抑制是有效的。但是,在钎料含有0.1质量%以上的mg的专利文献3中,在实际接头中,由于硬钎焊加热过程中局部地形成mgo系皮膜,阻碍填角形成,导致产生填角残缺。另一方面,专利文献4中提出了如下方式:对于钎料中含有0.05质量%以上的mg的材料,通过在硬钎焊加热前实施酸洗处理,可除去mgo系皮膜,实现无助熔剂硬钎焊。但是,其与专利文献1相同,无法充分抑制硬钎焊加热过程中mgo系皮膜的形成。

6.为此,专利文献5提出了一种硬钎焊板,其在表面形成有相对于硬钎焊加热前的氧化皮膜的体积变化率为0.99以下的含有x元素(x为mg、li、be、ca、ce、la、y和zr)的氧化物颗粒,虽然针对具有缝隙的更贴近实际的接头提高了硬钎焊性,但由于实际的热交换器的缝隙更大,因此存在硬钎焊性不足的情况。

7.现有技术文献

8.专利文献

9.专利文献1:日本特开2013

‑

215797号公报

10.专利文献2:日本专利4547032号公报

11.专利文献3:日本特开2004

‑

358519号公报

12.专利文献4:日本特开平11

‑

285817号公报

13.专利文献5:日本特开2017

‑

074609号公报

技术实现要素:

14.发明要解决的问题

15.本发明的目的在于提供铝合金硬钎焊板及其制造方法,其在非活性气体气氛中进行的不使用助熔剂的硬钎焊中,不仅热交换器的各部件间的接触密合部具有优异的硬钎焊性,而且缝隙大的情况下也具有优异的硬钎焊性。

16.用于解决问题的方案

17.上述技术问题通过以下所示的本发明来解决。

18.即,本发明(1)提供一种铝合金硬钎焊板,其特征在于,其用于在非活性气体气氛中进行的不使用助熔剂的硬钎焊,

19.所述铝合金硬钎焊板在芯材的至少一面包覆有钎料,

20.所述芯材为铝、或为如下的铝合金芯材:含有1.50质量%以下的fe、1.50质量%以下的si、2.00质量%以下的cu、2.00质量%以下的mn、3.00质量%以下的zn、0.30质量%以下的cr、0.30质量%以下的ti、0.30质量%以下的zr、0.10质量%以下的in和0.10质量%以下的sn中的任意1种或2种以上、余量为铝和不可避免的杂质,

21.所述钎料是如下的铝合金钎料:含有4.00~13.00质量%的si、并含有大于0.03质量%且为3.00质量%以下的mg、大于0.03质量%且为3.00质量%以下的li和大于0.03质量%且为3.00质量%以下的ca中的任意1种或2种以上、余量为铝和不可避免的杂质,

22.所述铝合金硬钎焊板通过硬钎焊加热从而在表面形成相对于硬钎焊加热前的表面氧化膜的体积变化率为0.990以下的含有mg、li和ca中的任意1种或2种以上的氧化物,

23.在硬钎焊加热前的该铝合金硬钎焊板的表面形成的氧化物中的mg、li和ca相对于al的原子摩尔比为0.5以下。

24.另外,本发明(2)提供根据(1)的铝合金硬钎焊板,其特征在于,所述铝合金硬钎焊板为在所述芯材的一面包覆有所述钎料的双层材料。

25.另外,本发明(3)提供根据(1)的铝合金硬钎焊板,其特征在于,所述铝合金硬钎焊板为在所述芯材的两面包覆有所述钎料的三层材料。

26.另外,本发明(4)提供根据(1)的铝合金硬钎焊板,其特征在于,所述铝合金硬钎焊板为在所述芯材的一侧面包覆有所述钎料、且在所述芯材的另一侧面包覆有皮材的三层材料,

27.该皮材为铝、或为由如下的铝合金形成的铝合金皮材:含有6.00质量%以下的zn、余量为铝和不可避免的杂质。

28.另外,本发明(5)提供根据(1)~(4)中任一项的铝合金硬钎焊板,所述芯材进一步含有3.00质量%以下的mg、3.00质量%以下的li和3.00质量%以下的ca中的任意1种或2种以上。

29.另外,本发明(6)提供根据(1)~(5)中任一项的铝合金硬钎焊板,其特征在于,所述芯材进一步含有1.00质量%以下的bi。

30.另外,本发明(7)提供根据(1)~(6)中任一项的铝合金硬钎焊板,其特征在于,所述钎料进一步含有1.00质量%以下的bi。

31.另外,本发明(8)提供根据(1)~(7)中任一项的铝合金硬钎焊板,其特征在于,所述钎料进一步含有0.05质量%以下的na、0.05质量%以下的sr、0.05质量%以下的sb、8.00质量%以下的zn、4.00质量%以下的cu、1.00质量%以下的fe、1.00质量%以下的mn、0.30质量%以下的cr、0.30质量%以下的ti、0.30质量%以下的zr、0.10质量%以下的in和0.10质量%以下的sn中的任意1种或2种以上。

32.另外,本发明(9)提供根据(4)~(8)中任一项的铝合金硬钎焊板,其特征在于,所述皮材进一步含有2.00质量%以下的mn、3.00质量%以下的mg、5.00质量%以下的si、1.50质量%以下的fe、1.00质量%以下的cu、0.30质量%以下的ti、0.30质量%以下的zr、0.30质量%以下的cr、0.10质量%以下的in和0.10质量%以下的sn中的任意1种或2种以上。

33.另外,本发明(10)提供根据(1)~(9)中任一项的铝合金硬钎焊板,其特征在于,在所述铝合金硬钎焊板的钎料表面形成的氧化物的厚度为50nm以下。

34.另外,本发明(11)提供一种铝合金硬钎焊板的制造方法,其特征在于,所述铝合金硬钎焊板的制造方法对如下的层叠物至少进行热加工和冷加工而得到铝合金硬钎焊板:(1)按照钎料用铸锭/芯材用铸锭的顺序层叠的层叠物、(2)按照钎料用铸锭/芯材用铸锭/钎料用铸锭的顺序层叠的层叠物、或(3)按照钎料用铸锭/芯材用铸锭/皮材用铸锭的顺序层叠的层叠物,其中,

35.所述芯材用铸锭为铝或为如下的铝合金:含有1.50质量%以下的fe、1.50质量%以下的si、2.00质量%以下的cu、2.00质量%以下的mn、3.00质量%以下的zn、0.30质量%以下的cr、0.30质量%以下的ti、0.30质量%以下的zr、0.10质量%以下的in和0.10质量%以下的sn中的任意1种或2种以上、余量为铝和不可避免的杂质,

36.所述钎料用铸锭是如下的铝合金:含有4.00~13.00质量%的si、并含有大于0.03质量%且为3.00质量%以下的mg、大于0.03质量%且为3.00质量%以下的li和大于0.03质量%且为3.00质量%以下的ca中的任意1种或2种以上、余量为铝和不可避免的杂质,

37.该皮材用铸锭为铝或如下的铝合金,所述铝合金由含有6.00质量%以下的zn、余量为铝和不可避免的杂质的铝合金构成,

38.所述制造方法在冷加工的轧制道次之间,进行在管理至氧浓度为10000ppm以下且露点为20℃以下的气氛中以250~450℃加热1小时以上的中间退火;或者,在最后的冷加工道次后,进行在管理至氧浓度为10000ppm以下且露点为20℃以下的气氛中以250~450℃加热1小时以上的最终退火;或者,在冷加工的轧制道次之间和最后的冷加工道次后,均进行在管理至氧浓度为10000ppm以下且露点为20℃以下的气氛中以250~450℃加热1小时以上的退火。

39.另外,本发明(12)提供根据(11)的铝合金硬钎焊板的制造方法,其中,所述芯材用铸锭进一步含有3.00质量%以下的mg、3.00质量%以下的li和3.00质量%以下的ca中的任意1种或2种以上。

40.另外,本发明(13)提供根据(11)或(12)的铝合金硬钎焊板的制造方法,其特征在

于,所述芯材用铸锭和所述钎料用铸锭中的任意一者进一步含有1.00质量%以下的bi。

41.另外,本发明(14)提供根据(11)~(13)中任一项的铝合金硬钎焊板的制造方法,其特征在于,所述钎料用铸锭进一步含有0.05质量%以下的na、0.05质量%以下的sr、0.05质量%以下的sb、8.00质量%以下的zn、4.00质量%以下的cu、1.00质量%以下的fe、1.00质量%以下的mn、0.30质量%以下的cr、0.30质量%以下的ti、0.30质量%以下的zr、0.10质量%以下的in和0.10质量%以下的sn中的任意1种或2种以上。

42.另外,本发明(15)提供根据(11)~(14)中任一项的铝合金硬钎焊板的制造方法,其特征在于,所述皮材用铸锭进一步含有2.00质量%以下的mn、3.00质量%以下的mg、5.00质量%以下的si、1.50质量%以下的fe、1.00质量%以下的cu、0.30质量%以下的ti、0.30质量%以下的zr、0.30质量%以下的cr、0.10质量%以下的in和0.10质量%以下的sn中的任意1种或2种以上。

43.另外,本发明(16)提供根据(11)~(15)中任一项的铝合金硬钎焊板的制造方法,其特征在于,进行中间退火的情况下在进行了所述中间退火后、进行最终退火的情况下在进行了所述最终退火后、进行中间退火和最终退火这两者的情况下在进行了所述中间退火后和进行了所述最终退火后的任意一者或两者时,使用酸性水溶液和碱性水溶液中的任意一者或者酸性水溶液和碱性水溶液这两者对包覆材料的钎料表面进行蚀刻。

44.发明的效果

45.根据本发明,能够提供在非活性气体气氛中进行的不使用助熔剂的硬钎焊中具有优异的硬钎焊性的铝合金硬钎焊板及其制造方法。

附图说明

46.图1为示出实施例和比较例中的缝隙填充试验片的安装的图。

具体实施方式

47.mg、li和ca在硬钎焊加热过程中,会使在钎料的表面形成的皮膜状的氧化物破裂,有效地使熔融钎料的新生面露出。并且,mg、li和ca由于氧化物生成能量比al小,因此在硬钎焊加热过程中,使以al为主要成分的皮膜状的氧化物还原,形成颗粒状的含有mg、li和ca的氧化物。特别是,硬钎焊板的钎料含有大于0.03质量%的mg、li和ca中的任意1种或2种以上时,硬钎焊板可向接合对象材料(例如3003材料)充分地进行mg、li和ca的表层扩散,在作为对象材料的3003材料上也形成含有mg、li和ca中的任意1种或2种以上的氧化物颗粒。由此,对象材料表面的氧化物产生体积变化,对于缝隙大的接头而言也可获得良好的硬钎焊性。

48.本发明的铝合金硬钎焊板的特征在于,其用于在非活性气体气氛中进行的不使用助熔剂的硬钎焊,

49.所述铝合金硬钎焊板在芯材的至少一面包覆有钎料,

50.所述芯材为铝、或为如下的铝合金芯材:含有1.50质量%以下的fe、1.50质量%以下的si、2.00质量%以下的cu、2.00质量%以下的mn、3.00质量%以下的zn、0.30质量%以下的cr、0.30质量%以下的ti、0.30质量%以下的zr、0.10质量%以下的in和0.10质量%以下的sn中的任意1种或2种以上、余量为铝和不可避免的杂质,

51.所述钎料是如下的铝合金钎料:含有4.00~13.00质量%的si、并含有大于0.03质量%且为3.00质量%以下的mg,大于0.03质量%且为3.00质量%以下的li和大于0.03质量%且为3.00质量%以下的ca中的任意1种或2种以上、余量为铝和不可避免的杂质,

52.所述铝合金硬钎焊板通过硬钎焊加热从而在表面形成相对于硬钎焊加热前的表面氧化膜的体积变化率为0.990以下的含有mg、li和ca中的任意1种或2种以上的氧化物,

53.在硬钎焊加热前的该铝合金硬钎焊板的表面形成的氧化物中的mg、li和ca相对于al的原子摩尔比为0.5以下。

54.本发明的铝合金硬钎焊板是用于在非活性气体气氛中进行的不使用助熔剂的硬钎焊的铝合金硬钎焊板。本发明的铝合金硬钎焊板是在具有以下所示化学组成的芯材的至少一面包覆有以下所示化学组成的钎料的包覆材料。本发明的铝合金硬钎焊板为(1)在芯材的一面包覆有钎料的双层材料、(2)在芯材的两面包覆有钎料的三层材料、或(3)在芯材的一侧面包覆有钎料且在芯材的另一侧面包覆有皮材的三层材料。

55.本发明的铝合金硬钎焊板涉及的芯材为铝、或为如下的铝合金芯材:含有1.50质量%以下的fe、1.50质量%以下的si、2.00质量%以下的cu、2.00质量%以下的mn、3.00质量%以下的zn、0.30质量%以下的cr、0.30质量%以下的ti、0.30质量%以下的zr、0.10质量%以下的in和0.10质量%以下的sn中的任意1种或2种以上、余量为铝和不可避免的杂质。

56.芯材由铝形成的情况下,铝的纯度没有特别限制,优选为99.0质量%以上,尤其优选为99.5质量%以上。

57.在形成芯材的铝合金中,fe有利于强度提高。芯材含有fe的情况下,芯材中的fe含量为1.50质量%以下,优选为0.10~0.70质量%,尤其优选为0.20~0.60质量%。芯材中的fe含量在上述范围时,芯材的强度提高。另一方面,芯材中的fe含量超出上述范围时,耐腐蚀性降低,同时容易产生巨大析出物。

58.在形成芯材的铝合金中,si有利于强度提高。芯材含有si的情况下,芯材中的si含量为1.50质量%以下,优选为0.10~1.00质量%,尤其优选为0.30~0.75质量%。芯材中的si含量在上述范围时,芯材的强度提高。另一方面,芯材中的si含量超出上述范围时,熔点变得过低,硬钎焊时产生局部熔融,使芯材发生变形,耐腐蚀性降低。

59.在形成芯材的铝合金中,cu有利于强度提高和电位调整。芯材含有cu的情况下,芯材中的cu含量为2.00质量%以下,优选为0.10~1.00质量%,尤其优选为0.15~0.80质量%。芯材中的cu含量在上述范围时,芯材的强度提高。另一方面,芯材中的cu含量超出上述范围时,容易产生晶界腐蚀,熔点变得过低。

60.在形成芯材的铝合金中,mn有利于强度提高和电位调整。芯材含有mn的情况下,芯材中的mn含量为2.00质量%以下,优选为0.30~1.80质量%,尤其优选为0.30~1.50质量%。芯材中的mn含量在上述范围时,芯材的强度提高,可获得电位调整效果。芯材中的mn含量超出上述范围时,材料轧制时容易产生裂纹。

61.在形成芯材的铝合金中,zn有利于电位调整。芯材含有zn的情况下,芯材中的zn含量为3.00质量%以下,优选为0.50~3.00质量%,尤其优选为1.50~3.00质量%。芯材中的zn含量在上述范围时,可获得电位调整效果。另一方面,芯材中的zn含量超出上述范围时,自然电极电位变得过低,耐腐蚀性下降。

62.在形成芯材的铝合金中,cr可通过固溶强化使强度提高,另外,可析出al

‑

cr系的细小化合物,对硬钎焊后的晶粒粗大化有作用。芯材中的cr含量为0.30质量%以下,优选为0.10~0.20质量%。芯材中的cr含量在上述范围时,芯材的强度提高。另一方面,芯材中的cr含量超出上述范围时,在铸造时容易形成巨大的金属间化合物,塑性加工性降低。

63.在形成芯材的铝合金中,ti可通过固溶强化使强度提高,另外,通过层状分布在芯材中形成电位高的层和电位低的层,腐蚀形态由点蚀变为层状,可发挥提高耐腐蚀性的效果。芯材中的ti含量为0.30质量%以下,优选为0.10~0.20质量%,尤其优选为0.12~0.18质量%。芯材中的ti含量在上述范围时,芯材的强度提高,耐腐蚀性提高。另一方面,芯材中的ti含量超出上述范围时,在铸造时容易形成巨大的金属间化合物,塑性加工性降低。

64.在形成芯材的铝合金中,zr可通过固溶强化使强度提高,另外,可析出al

‑

zr系的细小化合物,对硬钎焊后的晶粒粗大化有作用。芯材中的zr含量为0.30质量%以下,优选为0.10~0.20质量%。芯材中的zr含量在上述范围时,芯材的强度提高,可获得硬钎焊后的晶粒粗大化的效果。另一方面,芯材中的zr含量超出上述范围时,在铸造时容易形成巨大的金属间化合物,塑性加工性降低。

65.在形成芯材的铝合金中,in有利于电位调整。芯材含有in的情况下,芯材中的in含量为0.10质量%以下,优选为0.01~0.03质量%。芯材中的in含量在上述范围时,可获得电位调整效果。另一方面,芯材中的in含量超出上述范围时,自然电极电位变得过低,耐腐蚀性下降。

66.在形成芯材的铝合金中,sn有利于电位调整。芯材含有sn的情况下,芯材中的sn含量为0.10质量%以下,优选为0.01~0.10质量%。芯材中的sn含量在上述范围时,可获得电位调整效果。另一方面,芯材中的sn含量超出上述范围时,自然电极电位变得过低,耐腐蚀性降低。

67.芯材可以含有bi。在形成芯材的铝合金中,bi在硬钎焊加热过程中,在钎料熔融使得一部分芯材熔融的情况下,起到抑制钎料的bi浓度下降的作用,发挥使al

‑

si熔融钎料的表面张力下降的效果。芯材含有bi的情况下,芯材中的bi含量为1.00质量%以下,优选为0.10~1.00质量%。芯材中的bi含量在上述范围时,可获得熔融于钎料中使表面张力下降的效果。另一方面,芯材中的bi含量超出上述范围时,材料的轧制变得困难。

68.芯材可以含有mg、li和ca中的任意1种或2种以上。芯材含有mg的情况下,芯材中的mg含量为3.00质量%以下,优选为0.10~1.80质量%。芯材含有li的情况下,芯材中的li含量为3.00质量%以下,优选为0.10~1.80质量%。芯材含有ca的情况下,芯材中的ca含量为3.00质量%以下,优选为0.10~1.80质量%。芯材中的mg、li或ca的含量在上述范围时,在硬钎焊加热过程中,在钎料熔融使得一部分芯材熔融的情况下,起到抑制钎料的mg、li或ca的浓度下降的作用,在钎料表面mg、li或ca氧化而形成的氧化物的体积变化率为0.990以下,mg、li或ca带来的破坏硬钎焊板和对象材料的氧化皮膜的效果提高,可获得优异的硬钎焊性。另一方面,芯材中的mg、li或ca的含量超出上述范围时,由于芯材的熔点下降过多,因此在硬钎焊加热时在芯材中产生局部熔融,芯材发生变形,产生熔融钎料对芯材的侵蚀,硬钎焊接合性、耐腐蚀性下降。

69.作为不可避免的杂质,芯材可以含有0.05质量%以下的ag、b、be、cd、co、ga、ge、mo、na、ni、p、pb、sr、v、hg、y。

70.本发明的铝合金硬钎焊板涉及的钎料为铝合金钎料,所述铝合金钎料含有

71.(i)4.0~13.0质量%的si、以及

72.(ii)大于0.03质量%且为3.00质量%以下的mg、大于0.03质量%且为3.00质量%以下的li和大于0.03质量%且为3.00质量%以下的ca中的任意1种或2种以上、

73.余量为铝和不可避免的杂质。

74.钎料含有si作为必要的元素。钎料中的si含量为4.00~13.00质量%,尤其优选为4.50~12.00质量%。钎料中的si含量在上述范围时,可得到硬钎焊接合所需的足够的液相。另一方面,芯材中的si含量小于上述范围时,液相量不足,另外,超出上述范围时,在材料制造时容易产生裂纹,硬钎焊板的制造变得困难。

75.钎料含有mg、li和ca中的任意1种或2种以上。

76.钎料含有mg的情况下,钎料中的mg含量大于0.03质量%且为3.00质量%以下,优选为0.10~1.80质量%,尤其优选为0.60~1.20质量%。钎料含有li的情况下,钎料中的li含量大于0.03质量%且为3.00质量%以下,优选为0.04~1.80质量%,尤其优选为0.10~1.80质量%。钎料含有ca的情况下,钎料中的ca含量大于0.03质量%且为3.00质量%以下,优选为0.05~1.80质量%,尤其优选为0.10~1.80质量%。钎料中的mg、li或ca的含量在上述范围时,在硬钎焊加热过程中mg、li或ca氧化而形成的氧化物的体积变化率为0.990以下,mg、li或ca带来的破坏硬钎焊板和对象材料的氧化皮膜的效果提高,可获得优异的硬钎焊性。另一方面,芯材中的mg、li和ca的含量小于上述范围时,mg、li和ca带来的该破坏硬钎焊板和对象材料的氧化皮膜的效果不足,另外,超出上述范围时,在硬钎焊加热过程中mg、li和ca氧化严重,形成体积变化率大于0.990的氧化物。

77.钎料可以含有bi。在形成钎料的铝合金中,bi发挥使al

‑

si熔融钎料的表面张力下降的效果。钎料含有bi的情况下,钎料中的bi含量为1.00质量%以下,优选为0.50质量%以下,更优选为0.05~0.40质量%,尤其优选为0.10~0.30质量%。钎料中的bi含量在上述范围时,容易获得使表面张力下降的效果。另一方面,钎料中的bi含量超出上述范围时,硬钎焊后的钎料表面发生黑变,硬钎焊性降低。

78.钎料可以含有na、sr和sb中的任意1种或2种以上。在形成钎料的铝合金中,na、sr、sb可使钎料中的si颗粒细小化,发挥提高钎料流动性的效果。钎料含有na的情况下,钎料中的na含量为0.05质量%以下,优选为0.005~0.04质量%,尤其优选为0.007~0.04质量%。钎料含有sr的情况下,钎料中的sr含量为0.05质量%以下,优选为0.005~0.04质量%,尤其优选为0.005~0.02质量%。钎料含有sb的情况下,钎料中的sb含量为0.05质量%以下,优选为0.005~0.04质量%。

79.钎料可以含有zn和cu中的任意1种或2种。在形成钎料的铝合金中,zn和cu可以使钎料的熔点降低,可实现比常规硬钎焊温度600℃更低的温度下的硬钎焊。钎料含有zn的情况下,基于更容易获得使钎料熔点降低的效果的考虑,钎料中的zn含量优选为8.00质量%以下,更优选为1.00~8.00质量%,尤其优选为2.00~8.00质量%,进一步优选为3.00~5.00质量%。另一方面,钎料中的zn含量大于8.00质量%时,在冷轧期间钎料会产生裂纹,无法获得完好的板材。另外,钎料含有zn的情况下,基于钎料的电位为贱、相对于芯材优先被腐蚀从而容易获得芯材防腐蚀效果的考虑,钎料中的zn含量优选为3.00质量%以下。另外,钎料含有cu的情况下,钎料中的cu含量为4.00质量%以下,优选为0.50~4.00质量%,

尤其优选为1.00~2.50质量%。钎料中的cu含量在上述范围时,使钎料熔点降低的效果提升。另一方面,钎料中的cu含量超出上述范围时,在冷轧期间钎料会产生裂纹,无法获得完好的板材。

80.钎料可以含有fe。在形成钎料的铝合金中,fe可结晶出al

‑

fe系的较粗大的化合物,对硬钎焊后的钎料的晶粒细小化有作用。钎料含有fe的情况下,钎料中的fe含量为1.00质量%以下,优选为0.10~0.50质量%,尤其优选为0.20~0.50质量%。钎料中的fe含量在上述范围时,容易获得晶粒细小化的效果。另一方面,钎料中的fe含量超出上述范围时,铸造时容易形成巨大的金属间化合物,塑性加工性降低。

81.钎料可以含有mn、cr、ti和zr中的任意1种或2种以上。在形成钎料的铝合金中,mn、cr、ti、zr分别可析出al

‑

mn系、al

‑

cr系、al

‑

ti系、al

‑

zr系的细小化合物,对硬钎焊后的晶粒粗大化有作用。钎料含有mn的情况下,钎料中的mn的含量为1.00质量%以下,优选为0.10~0.60质量%。钎料中的mn含量在上述范围时,容易获得晶粒粗大化的效果。另一方面,钎料中的mn含量超出上述范围时,铸造时容易形成巨大的金属间化合物,塑性加工性降低。钎料含有cr的情况下,钎料中的cr的含量为0.30质量%以下,优选为0.01~0.03质量%。钎料中的cr含量在上述范围时,容易获得晶粒粗大化的效果。另一方面,钎料中的cr含量超出上述范围时,铸造时容易形成巨大的金属间化合物,塑性加工性降低。钎料含有ti的情况下,钎料中的ti的含量为0.30质量%以下,优选为0.10质量%以下,尤其优选为0.01~0.03质量%。钎料中的ti含量在上述范围时,容易获得晶粒粗大化的效果。另一方面,钎料中的ti含量超出上述范围时,铸造时容易形成巨大的金属间化合物,塑性加工性降低。钎料含有zr的情况下,钎料中的zr的含量为0.30质量%以下,优选为0.01~0.03质量%。钎料中的zr含量在上述范围时,容易获得晶粒粗大化的效果。另一方面,钎料中的zr含量超出上述范围时,铸造时容易形成巨大的金属间化合物,塑性加工性降低。虽然利用上述作用对硬钎焊后的晶粒直径进行调整,但只要为上述范围,就可充分获得本发明的效果。

82.钎料可以含有in。在形成钎料的铝合金中,in可发挥使钎料的电位为贱、相对于芯材优先被腐蚀从而使芯材防腐蚀的效果。钎料含有in的情况下,钎料中的in含量为0.10质量%以下,优选为0.01~0.03质量%,尤其优选为0.02~0.03质量%。钎料中的in含量在上述范围时,容易获得电位调整的效果。另一方面,钎料中的in含量超出上述范围时,自然电极电位变得过低,耐腐蚀性下降。

83.钎料可以含有sn。在形成钎料的铝合金中,sn可发挥使钎料的电位为贱、相对于芯材优先被腐蚀从而使芯材防腐蚀的效果。钎料含有sn的情况下,钎料中的sn含量为0.10质量%以下,优选为0.01~0.05质量%。钎料中的sn含量在上述范围时,容易获得电位调整的效果。另一方面,钎料中的sn含量超出上述范围时,自然电极电位变得过低,耐腐蚀性下降。

84.作为不可避免的杂质,钎料可以含有0.05质量%以下的ag、b、be、cd、co、ga、ge、mo、ni、p、pb、v、hg、y。

85.本发明的铝合金硬钎焊板涉及的皮材为铝或为由含有6.00质量%以下的zn、余量为铝和不可避免的杂质的铝合金构成的铝合金皮材。本发明的铝合金硬钎焊板中,通过包覆皮材,可基于皮材的牺牲防腐蚀效果,进一步提高硬钎焊后的铝产品的耐腐蚀性。在硬钎焊加热过程中,本发明的铝合金硬钎焊板在钎料侧的表面形成相对于硬钎焊加热前的表面氧化膜而言硬钎焊加热后的体积变化率为0.990以下、优选为0.700~0.970、更优选为

0.700~0.950、尤其优选为0.800~0.900的含有mg、li和ca中的1种或2种以上的氧化物,由此,在非活性气体气氛中进行的不使用助熔剂的硬钎焊加热中,钎料的新生面露出,因此具有优异的硬钎焊性。因此,本发明的铝合金硬钎焊板无论在芯材的与钎料相反侧的面是否包覆有皮材,都可获得上述本发明的效果。

86.皮材由铝形成的情况下,铝的纯度没有特别限制,优选为99.0质量%以上,尤其优选为99.5质量%以上。

87.皮材由含有zn的铝合金形成的情况下,皮材中的zn含量为6.00质量%以下,优选为3.00质量%以下。皮材中的zn含量在上述范围时,牺牲防腐蚀效果提高。另一方面,皮材中的zn含量超出上述范围时,存在皮材的电位过于降低,腐蚀提前加重的担忧。

88.皮材可以含有mn。在形成皮材的铝合金中,mn有利于强度提高。皮材含有mn的情况下,皮材中的mn含量为2.00质量%以下,优选为0.30~1.80质量%。皮材中的mn含量在上述范围时,容易获得强度提高的效果。另一方面,皮材中的mn含量超出上述范围时,材料轧制时容易产生裂纹。

89.皮材可以含有mg。在形成皮材的铝合金中,mg有利于强度提高。皮材含有mg的情况下,皮材中的mg含量为3.00质量%以下,优选为0.30~1.80质量%,尤其优选为0.40~1.80质量%。皮材中的mg含量在上述范围时,容易获得强度提高的效果。另一方面,皮材中的mg含量超出上述范围时,材料轧制时容易产生裂纹。

90.皮材可以含有si。在形成皮材的铝合金中,si有利于强度提高。皮材含有si的情况下,皮材中的si含量为5.00质量%以下,优选为0.10~1.50质量%,更优选为0.10~1.00质量%,尤其优选为0.20~1.00质量%。皮材中的si含量在上述范围时,皮材的强度提高。另外,皮材中的si含量为1.50~5.00质量%,尤其优选为2.50~4.50质量%,si含量在1.50~5.00%的范围时,在硬钎焊加热过程中,成为半熔融状态,提供微量的液相钎料,在皮材面为硬钎焊面的情况下提高硬钎焊性。皮材中的si含量超出上述范围时,熔点变得过低,硬钎焊时发生熔融,皮材发生变形。

91.皮材可以含有fe。在形成皮材的铝合金中,fe有利于强度提高。皮材含有fe的情况下,皮材中的fe含量为1.50质量%以下,优选为0.10~0.70质量%,尤其优选为0.10~0.50质量%。皮材中的fe含量在上述范围时,容易获得强度提高的效果。另一方面,皮材中的fe含量超出上述范围时,耐腐蚀性降低,同时容易产生巨大析出物。

92.皮材可以含有cu。在形成皮材的铝合金中,cu有利于强度提高。皮材含有cu的情况下,皮材中的cu含量为1.00质量%以下,优选为0.10~1.00质量%。皮材中的cu含量在上述范围时,容易获得强度提高的效果。另一方面,皮材中的cu含量超出上述范围时,容易产生晶界腐蚀。

93.皮材可以含有ti、zr和cr中的任意1种或2种以上。在形成皮材的铝合金中,ti、zr和cr通过固溶强化,发挥提高强度的效果。皮材含有ti的情况下,皮材中的ti含量为0.30质量%以下,优选为0.10~0.20质量%。皮材含有zr的情况下,皮材中的zr含量为0.30质量%以下,优选为0.10~0.20质量%。皮材含有cr的情况下,皮材中的cr含量为0.30质量%以下,优选为0.10~0.20质量%。皮材中的ti、zr或cr在上述范围时,容易获得强度提高的效果。另一方面,皮材中的ti、zr或cr超出上述范围时,铸造时容易形成巨大的金属间化合物,塑性加工性降低。

94.皮材可以含有in。在形成皮材的铝合金中,in具有使皮材的电位为贱、相对于芯材优先被腐蚀从而使芯材防腐蚀的效果。皮材含有in的情况下,皮材中的in含量为0.10质量%以下,优选为0.01~0.03质量%。皮材中的in含量在上述范围时,容易获得电位调整的效果。另一方面,皮材中的in含量超出上述范围时,自然电极电位变得过低,耐腐蚀性下降。

95.皮材可以含有sn。在形成皮材的铝合金中,sn具有使皮材的电位为贱、相对于芯材优先被腐蚀从而使芯材防腐蚀的效果。皮材含有sn的情况下,皮材中的sn含量为0.10质量%以下,优选为0.01~0.05质量%。皮材中的sn含量在上述范围时,容易获得电位调整的效果。另一方面,皮材中的sn含量超出上述范围时,自然电极电位变得过低,耐腐蚀性下降。

96.作为不可避免的杂质,皮材可以含有0.05质量%以下的ag、b、be、bi、ca、cd、co、ga、ge、li、mo、na、ni、p、pb、sr、v、hg。

97.本发明的铝合金硬钎焊板是具有如下特点的铝合金硬钎焊板:通过在非活性气体气氛中进行的不使用助熔剂的硬钎焊加热,在铝合金硬钎焊板的表面形成相对于硬钎焊加热前的表面氧化膜的体积变化率为0.990以下、优选为0.700~0.970、更优选为0.700~0.950、尤其优选为0.800~0.900的含有mg、li和ca中的任意1种或2种以上的氧化物颗粒。在非活性气体气氛中进行的不使用助熔剂的硬钎焊加热中,通过形成硬钎焊加热后的含有mg、li和ca的氧化物相对于硬钎焊加热前的表面氧化物的体积变化率在上述范围内且为颗粒状的含有mg、li和ca的氧化物,在硬钎焊加热时,钎料的新生面有效地露出,因此,铝合金硬钎焊板具有优异的硬钎焊性。

98.另一方面,在非活性气体气氛中进行的不使用助熔剂的硬钎焊加热中,硬钎焊加热后的含有mg、li和ca中1种或2种以上的氧化物相对于硬钎焊加热前的表面氧化膜的体积变化率大于上述范围内时,在硬钎焊加热时,钎料的新生面难以露出。需要说明的是,在本发明中,通过硬钎焊加热而形成的含有mg、li和ca中1种或2种以上的氧化物的体积变化率是指,相对于在硬钎焊前的钎料表面形成的氧化皮膜而言的体积变化率,是由“通过硬钎焊加热而形成的含有mg、li和ca中1种或2种以上的氧化物颗粒的每一个氧原子的体积/在硬钎焊前的钎料表面形成的氧化皮膜的每一个氧原子的体积”这一公式求出的值。式中,每一个氧原子的体积通过氧化物的分子量除以氧化物的密度来计算。

99.mg、li和ca由于氧化物生成自由能比al小,因此不仅能够还原氧化皮膜,而且能够形成体积变化率为0.990以下的氧化物,在非活性气体气氛中进行的不使用助熔剂的硬钎焊加热中,是在硬钎焊加热时用于使钎料的新生面露出的有效的含有元素。例如,mgo的体积变化率为0.994,而mgal2o4的体积变化率为0.863,小于0.990。另一方面,ba、th、nd等虽然也是氧化物生成自由能比al小的元素,但由于不存在体积变化率为0.990以下的氧化物,因此不是有效的含有元素。例如,含有ba的氧化物bao、baal2o4的体积变化率分别为2.366、1.377,ba不存在体积变化率为0.990以下的氧化物。

100.在本发明的铝合金硬钎焊板的钎料的表面形成有氧化皮膜。并且,在本发明的铝合金硬钎焊板的钎料的表面形成的氧化皮膜的mg、li和ca各自相对于al的原子换算的摩尔比为0.50以下。在钎料的表面形成的氧化皮膜的mg、li和ca各自相对于al的原子换算的摩尔比(例如mg/al)在上述范围内时,通过硬钎焊加热形成的含有mg、li和ca的氧化物相对于硬钎焊前的在钎料表面形成的氧化皮膜的体积变化率为0.990以下。需要说明的是,在本发明的铝合金硬钎焊板的钎料的表面形成的氧化皮膜含有mg、li和ca中的2种以上的元素的

情况下,mg、li和ca各自相对于al的原子换算的摩尔比为0.50以下是指,对于mg、li和ca的任意一者来说,mg、li和ca相对于al的原子换算的摩尔比均为0.5以下。

101.在本发明的铝合金硬钎焊板的钎料的表面形成的氧化皮膜的厚度,基于容易破坏氧化皮膜的考虑,优选为50nm以下,更优选为10nm以下。在钎料的表面形成的氧化皮膜的厚度大于50nm时,氧化皮膜的破坏难以进展。

102.本发明的铝合金硬钎焊板优选通过以下所述的本发明的铝合金硬钎焊板的制造方法来制造。

103.本发明的铝合金硬钎焊板的制造方法的特征在于,所述铝合金硬钎焊板的制造方法对如下的层叠物至少进行热加工和冷加工而得到铝合金硬钎焊板:(1)按照钎料用铸锭/芯材用铸锭的顺序层叠的层叠物、(2)按照钎料用铸锭/芯材用铸锭/钎料用铸锭的顺序层叠的层叠物、或(3)按照钎料用铸锭/芯材用铸锭/皮材用铸锭的顺序层叠的层叠物,

104.所述芯材用铸锭为铝或为如下的铝合金:含有1.50质量%以下的fe、1.50质量%以下的si、2.00质量%以下的cu、2.00质量%以下的mn、3.00质量%以下的zn、0.30质量%以下的cr、0.30质量%以下的ti、0.30质量%以下的zr、0.10质量%以下的in和0.10质量%以下的sn中的任意1种或2种以上、余量为铝和不可避免的杂质,

105.所述钎料用铸锭为是如下的铝合金:含有4.00~13.00质量%的si、并含有大于0.03质量%且为3.00质量%以下的mg、大于0.03质量%且为3.00质量%以下的li和大于0.03质量%且为3.00质量%以下的ca中的任意1种或2种以上、余量为铝和不可避免的杂质,

106.该皮材用铸锭为铝或为如下的铝合金,所述铝合金由含有6.00质量%以下的zn、余量为铝和不可避免的杂质的铝合金构成,

107.所述制造方法在冷加工的轧制道次之间,进行在管理至氧浓度为10000ppm以下且露点为20℃以下的气氛中以250~450℃加热1小时以上的中间退火;或者,在最后的冷加工道次后,进行在管理至氧浓度为10000ppm以下且露点为20℃以下的气氛中以250~450℃加热1小时以上的最终退火;或者,在冷加工的轧制道次之间和最后的冷加工道次后,均进行在管理至氧浓度为10000ppm以下且露点为20℃以下的气氛中以250~450℃加热1小时以上的退火。

108.本发明的铝合金硬钎焊板的制造方法为对如下的层叠物至少进行热加工和冷加工而得到铝合金硬钎焊板的铝合金硬钎焊板的制造方法:(1)将钎料用铸锭和芯材用铸锭重叠得到的层叠物、或(2)在芯材用铸锭的两面重叠钎料用铸锭得到的层叠物、或在芯材用铸锭的一侧面重叠钎料用铸锭且在芯材用铸锭的另一侧面重叠皮材用铸锭得到的层叠物、即(1)按照钎料用铸锭/芯材用铸锭的顺序层叠的层叠物、(2)按照钎料用铸锭/芯材用铸锭/钎料用铸锭的顺序层叠的层叠物、或(3)按照钎料用铸锭/芯材用铸锭/皮材用铸锭的顺序层叠的层叠物。

109.本发明的铝合金硬钎焊板的制造方法中,芯材用铸锭、钎料用铸锭和皮材用铸锭的添加成分的种类及其含量与本发明的铝合金硬钎焊板涉及的芯材、钎料和皮材中的成分及其含量相同。

110.即,芯材用铸锭由铝或如下的铝合金构成:含有1.50质量%以下、优选为0.10~0.70质量%、尤其优选为0.20~0.60质量%的fe、1.50质量%以下、优选为0.10~1.00质

量%、尤其优选为0.30~0.75质量%的si、2.00质量%以下、优选为0.10~1.00质量%、尤其优选为0.15~0.80质量%的cu、2.00质量%以下、优选为0.30~1.80质量%、尤其优选为0.30~1.50质量%的mn、3.00质量%以下、优选为0.50~3.00质量%、尤其优选为1.50~3.00质量%的zn、0.30质量%以下、优选为0.10~0.20质量%的cr、0.30质量%以下、优选为0.10~0.20质量%、尤其优选为0.12~0.18质量%的ti、0.30质量%以下、优选为0.10~0.20质量%的zr、0.10质量%以下、优选为0.01~0.03质量%的in和0.10质量%以下、优选为0.01~0.10质量%的sn中的任意1种或2种以上;根据需要,含有1.00质量%以下、优选为0.10~1.00质量%的bi;根据需要,含有3.00质量%以下、优选为0.10~1.80质量%的mg、3.00质量%以下、优选为0.10~1.80质量%的li和3.00质量%以下、优选为0.10~1.80质量%的ca中的任意1种或2种以上,余量为铝和不可避免的杂质。作为不可避免的杂质,芯材用铸锭可以含有0.05质量%以下的ag、b、be、cd、co、ga、ge、mo、na、ni、p、pb、sr、v、hg、y。

111.钎料用铸锭由如下的铝合金构成:含有4.00~13.00质量%、尤其优选为4.50~12.00质量%的si,并含有大于0.03质量%且为3.00质量%以下、优选为0.10~1.80质量%、尤其优选为0.60~1.20质量%的mg、大于0.03质量%且为3.00质量%以下、优选为0.04~1.80质量%、尤其优选为0.10~1.80质量%的li和大于0.03质量%且为3.00质量%以下、优选为0.05~1.80质量%、尤其优选为0.10~1.80质量%的ca中的任意1种或2种以上;根据需要,含有1.00质量%以下、优选为0.50质量%以下、更优选为0.05~0.40质量%、尤其优选为0.10~0.30质量%的bi;根据需要,含有0.05质量%以下、优选为0.005~0.04质量%、尤其优选为0.007~0.04质量%的na、0.05质量%以下、优选为0.005~0.04质量%、尤其优选为0.005~0.02质量%的sr、0.05质量%以下、优选为0.005~0.04质量%的sb、8.00质量%以下、优选为1.00~8.00质量%、更优选为2.00~8.00质量%、尤其优选为3.00~5.00质量%的zn、4.00质量%以下、优选为0.50~4.00质量%、尤其优选为1.00~2.50质量%的cu、1.00质量%以下、优选为0.10~0.50质量%、尤其优选为0.20~0.50质量%的fe、1.00质量%以下、优选为0.10~0.60质量%的mn、0.30质量%以下、优选为0.01~0.03质量%的cr、0.30质量%以下、优选为0.10质量%以下、尤其优选为0.01~0.03质量%的ti、0.30质量%以下、优选为0.01~0.03质量%的zr、0.10质量%以下、优选为0.01~0.03质量%、尤其优选为0.02~0.03质量%的in和0.10质量%以下、优选为0.01~0.05质量%的sn中的任意1种或2种以上,余量为铝和不可避免的杂质。作为不可避免的杂质,钎料铸锭可以含有0.05质量%以下的ag、b、be、cd、co、ga、ge、mo、ni、p、pb、v、hg、y中的1种或2种以上。

112.皮材用铸锭由铝或如下的铝合金构成:含有6.00质量%以下、优选为3.00质量%以下的zn;根据需要,含有2.00质量%以下、0.30~1.80质量%的mn、3.00质量%以下、优选为0.30~1.80质量%、尤其优选为0.40~1.80质量%的mg、5.00质量%以下、优选为0.10~1.50质量%、更优选为0.10~1.00质量%、尤其优选为0.20~1.00质量%的si或5.00质量%以下、优选为2.50~4.50质量%的si、1.50质量%以下、优选为0.10~0.70质量%、尤其优选为0.10~0.50质量%的fe、1.00质量%以下、优选为0.10~1.00质量%的cu、0.30质量%以下、优选为0.10~0.20质量%的ti、0.30质量%以下、优选为0.10~0.20质量%的zr、0.30质量%以下、优选为0.10~0.20质量%的cr、0.10质量%以下、优选为0.01~0.03质量%的in和0.10质量%以下、优选为0.01~0.05质量%的sn中的任意1种或2种以上,余

量为铝和不可避免的杂质。作为不可避免的杂质,皮材用铸锭可以含有0.05质量%以下的ag、b、be、bi、ca、cd、co、ga、ge、li、mo、na、ni、p、pb、sr、v、hg、y。

113.本发明的铝合金硬钎焊板的制造方法中,对(1)按照钎料用铸锭/芯材用铸锭的顺序层叠的层叠物、(2)按照钎料用铸锭/芯材用铸锭/钎料用铸锭的顺序层叠的层叠物、或(3)按照钎料用铸锭/芯材用铸锭/皮材用铸锭的顺序层叠的层叠物进行热轧和冷轧。热轧中,以400~550℃制成压合板,接着,在加热状态下加工至板厚2~3mm。冷轧中,通过冷加工进行多个道次轧制,加工至规定的铝合金硬钎焊板的厚度。

114.本发明的铝合金硬钎焊板的制造方法中,在通过冷加工进行的多个轧制道次之间,进行在管理至氧浓度为10000ppm以下且露点为20℃以下的气氛中以250~450℃加热1小时以上的中间退火;或者,在最后的冷加工道次后,进行在管理至氧浓度为10000ppm以下且露点为20℃以下的气氛中以250~450℃加热1小时以上的最终退火;或者,在冷加工的轧制道次之间和最后的冷加工道次后,均进行在管理至氧浓度为10000ppm以下且露点为20℃以下的气氛中以250~450℃加热1小时以上的退火。由于中间退火或最终退火为高温工序,对氧化皮膜的状态有很大影响。中间退火或最终退火的气氛为氮气、氩气、二氧化碳等非活性气体气氛。通过在管理至氧浓度为10000ppm以下且露点为20℃以下的气氛中进行中间退火或最终退火,容易获得经硬钎焊加热在表面形成相对于硬钎焊加热前的氧化皮膜的体积变化率为0.990以下的含有mg、li和ca的氧化物颗粒的铝合金硬钎焊板。中间退火或最终退火中的气氛中的氧浓度大于10000ppm时,容易助长氧化皮膜生长,氧化皮膜中的mg、li和ca的浓度容易升高。另外,中间退火或最终退火中的气氛的露点大于20℃时,容易形成氢氧化皮膜,氧化皮膜容易变厚。

115.本发明的铝合金硬钎焊板的制造方法中,根据需要,可以在进行了中间退火之后或进行了最终退火之后,用酸性水溶液、碱性水溶液对硬钎焊板的钎料表面进行蚀刻。通过进行蚀刻,能够脆化或去除因中间退火或最终退火的加热而形成的氧化皮膜。其结果,可以进一步提高硬钎焊板的硬钎焊性。对钎料表面进行蚀刻的情况下,在芯材的一面包覆有钎料的情况下,可以仅对钎料面进行蚀刻,也可以对钎料面和相反面均进行蚀刻。在芯材的两面包覆有钎料的情况下,对两面进行蚀刻。

116.作为用于蚀刻硬钎焊板的酸性溶液,可列举出例如硫酸、盐酸、硝酸、磷酸、氢氟酸等的水溶液。这些酸可以单独使用1种,也可以组合使用2种以上。从更高效率地去除氧化皮膜的角度出发,作为酸,优选使用含有氢氟酸和氢氟酸以外的其它酸的混合水溶液,更优选使用氢氟酸和硫酸的混合水溶液或者氢氟酸和硝酸的混合水溶液。另外,作为用于蚀刻硬钎焊板的碱性溶液,可列举出例如氢氧化钠、氢氧化钾、氢氧化钙等的水溶液。这些碱性溶液可以单独使用1种,也可以组合使用2种以上。使用碱性溶液进行蚀刻的情况下,优选在蚀刻后用硫酸水溶液或硝酸水溶液进行清理。

117.本发明的铝合金硬钎焊板的制造方法中,优选对制造工序中的氧化皮膜生长以及mg、li和ca向氧化皮膜浓缩加以抑制。

118.本发明的铝合金硬钎焊板用于在非活性气体气氛中进行的不使用助熔剂的硬钎焊。并且,本发明的铝合金硬钎焊板由于通过在不使用助熔剂的非活性气体气氛中进行硬钎焊加热,在表面形成相对于硬钎焊加热前的氧化皮膜的体积变化率为0.990以下的含有mg、li和ca的氧化物颗粒,因此,钎料的新生面容易露出,发挥优异的硬钎焊性。

119.本发明的铝合金板(a)是通过将本发明的铝合金硬钎焊板在不使用助熔剂的条件下在非活性气体气氛中进行硬钎焊加热而得到的铝合金板,该铝合金板的表面形成有相对于硬钎焊加热前的铝合金硬钎焊板的氧化物的体积变化率为0.990以下的含有mg、li和ca的氧化物颗粒。由于在本发明的铝合金板(a)的表面形成的含有mg、li和ca的氧化物为颗粒状且相对于硬钎焊加热前的铝合金硬钎焊板的氧化物的体积变化率为0.990以下,因此,在硬钎焊加热过程中一部分硬钎焊板表面出现铝合金的新生面。作为非活性气体,有氮气、氩气等。在升温过程中,硬钎焊板的温度为400℃以上时的炉内的氧浓度为100ppm以下,硬钎焊板的温度为570℃以上的氧浓度为20ppm以下,优选为10ppm以下。

120.本发明的铝合金板(a)为铝合金硬钎焊板经硬钎焊后的铝合金板。

121.实施例

122.以下,将本发明的实施例与比较例进行对比说明,以验证本发明的效果。需要说明的是,这些实施例仅用于展示本发明的一个实施方式,本发明不限于此。

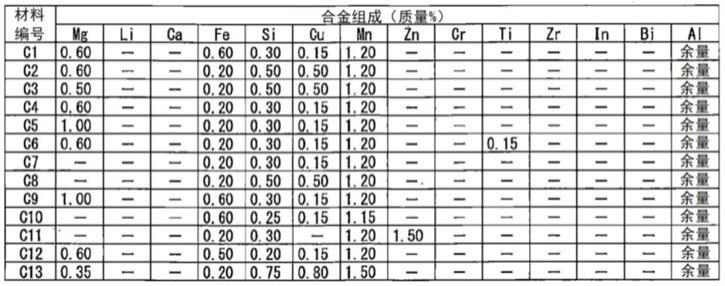

123.分别通过连续铸造进行铸锭,得到具有表1和表2所示组成的芯材用铸锭和钎料用铸锭,对于芯材用铸锭,将得到的铸锭面铣为长163mm、宽163mm的尺寸,仅一面包覆钎料的芯材用铸锭面铣成厚度27mm的尺寸,双面包覆钎料的芯材用铸锭面铣成厚度24mm的尺寸。对于钎料用铸锭,将得到的铸锭以500℃热轧至厚度3mm,冷却后,裁切成长163mm、宽163mm的尺寸。

124.[表1]

[0125][0126]

[表2]

[0127][0128]

将准备好的钎料用铸锭和芯材用铸锭按照表3所示的组合进行重叠,接着,进行热轧和冷轧,按照表4所示条件进行最终退火,得到软质包覆材料;或者,在进行了热轧和冷轧后,按照表4所示条件进行中间退火,接着进行冷轧,得到软质包覆材料;或者,在进行了热轧和冷轧后,按照表4所示条件进行中间退火,接着进行冷轧,接着,按照表4所示条件进行最终退火,得到软质包覆材料。另外,在表4所示的情况下,在退火后进行清洗。最终板厚为0.3~1.0mm。将得到的包覆板材作为试验材料。

[0129]

用xps(x射线光电子能谱法)测定试验材料的钎料面的氧化皮膜的厚度。用xps从材料表面沿深度方向对氧进行分析,将测定的氧的半峰宽的位置作为氧化皮膜厚度。另外,计算出该氧化皮膜厚度内的mg、li和ca各自相对于铝(金属铝和氧化铝中的铝成分的总和)的原子换算的摩尔比(例如mg量/al量)。

[0130]

作为氧化皮膜厚度,10nm以下为最优选,记作a;大于10nm且为50nm以下记作b,大于50nm的情况记作c,记入表4的“氧化皮膜厚度”一栏。在“摩尔比”一栏中,将0.1以下记作a,将大于0.1且为0.5以下记作b,将大于0.5的情况记作c。

[0131]

可以通过进行缝隙填充试验来评价各试验材料的硬钎焊性。缝隙填充试验中使用的试验品与图1相同地,垂直板使用3003裸材,水平板使用试验材料,用sus夹具进行组合,不使用助熔剂,在氮气气氛中进行炉中硬钎焊。硬钎焊条件设定为:升温中试验片温度为400℃以上时的炉内的氧浓度管理至50ppm以下,试验片温度为570℃以上时的氧浓度管理至10ppm以下,试验品的最高温度为600℃。需要说明的是,常规缝隙填充试验(lws t8801)的垂直板的长度为55mm,而本试验品的垂直板的长度为25mm;采用了加大水平板和垂直板之间形成的缝隙的梯度来模拟缝隙大的热交换器的评价方法。

[0132]

缝隙填充试验中,可以根据在硬钎焊后形成的填角的长度fl对硬钎焊性进行评价。表3中的“硬钎焊性”一栏中记载了fl和填角的完好性,将5mm以上且局部无填角残缺的情况评为a,将5mm以上且局部有填角残缺的情况评为b,将小于5mm的情况评为c,以这3个等级进行评价,其中,将a判定为合格水平。

[0133]

硬钎焊后所形成的含有mg、li和ca的氧化物颗粒相对于硬钎焊加热前的氧化皮膜

的体积变化率通过如下方式求出:先用氧化物的分子量除以现有文献中记载的密度,得到每一个氧原子的体积,再除以硬钎焊加热前的氧化皮膜的每一个氧原子的体积。硬钎焊加热前的氧化皮膜的每一个氧原子的体积按照皮膜成分为al2o3、其密度为3.0g/cm3来求出。得到的包覆板材的分析和硬钎焊性的性能试验结果如表3所示。

[0134]

[表3]

[0135][0136]

[表4]

[0137]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1