加工工艺设计系统、加工工艺设计方法和加工工艺设计程序与流程

1.本发明涉及进行包括模具锻造工艺中的模具方案的工程方案的设计的技术。

背景技术:

2.使用冲压设备使被加工物(此后有时称为工件)成形为规定部件形状的模具锻造中,在因为形状复杂所以不能使工件填充在模具中、或因为冲压设备中存在荷重制约等而难以用1个工序成形的情况下,需要用多个工序成形的多工序模具锻造工艺。

3.为了执行多工序模具锻造工艺,需要锻造所需的工序数和各工序中使用的模具形状的设计。

4.作为关于进行锻造的工序的设计的技术,例如已知专利文献1中公开的技术。

5.现有技术文献

6.专利文献

7.专利文献1:日本特开2008

‑

110398号公报

技术实现要素:

8.发明要解决的课题

9.在进行多工序模具锻造工艺的设计时,用锻造实现成形的部件(以下称为目标形状)的成形所需的工序数和各工序中使用的模具形状是未知的。特别是模具形状的设计自由度大,包括模具形状的设计的工序设计是困难的。

10.此处,例如对于如图2所示地从工件f120成形为图1所示的目标形状f110用的多工序模具锻造工艺的设计进行说明。其中,图1中,从上方起示出了目标形状f110的顶面图、侧面图、向视a

‑

a线上的截面图。目标形状f110是轴对称(相对于中心轴对称)且上下对称的形状,但这是一例,目标形状可以不是轴对称的,也可以不是上下对称的。

11.关于成形为这样的目标形状f110用的多工序模具锻造工艺中的1个工序中使用的模具,在没有模具形状的设计方针的情况下,必须从所有自由曲面中决定各工序中使用的形状,所以设计自由度高,设计耗费的工作量庞大。作为1个工序中使用的模具,例如能够采用图3所示的形状。

12.对于这样的多工序模具锻造工艺的设计,以试错方式研究包括模具设计的工序设计,设计所需的时间、由多工序模具锻造工艺实现的目标形状的成形精度、制造成本等大幅依赖于设计者的专业知识。

13.因为近年来的制造业中的熟练人员减少的背景,而要求能够容易且适当地进行包括模具设计的工序设计。

14.针对这样的多工序模具锻造工艺的设计中的课题,专利文献1中公开的技术都没有将由多个工序构成的锻造工序的设计作为对象。因此,不能使用这些技术进行多工序模具锻造工艺中的包括模具设计的工序设计。

15.本发明是鉴于上述情况而得出的,其目的在于提供一种能够容易且适当地决定构

成成形为要求的目标形状的模具锻造工艺的工序方案和该工序方案中使用的模具方案的技术。

16.用于解决课题的技术方案

17.为了解决上述课题,一个观点的加工工艺设计系统是一种加工工艺设计系统,其具有处理器,能够生成使工件成形为规定的目标形状的、包括1个以上的工序的工序方案,其中,处理器,接受工件的形状和目标形状的输入,基于工件的形状和目标形状来决定包括各工序中使用的模具方案的工序方案,在决定工序方案时,对于各工序定义由多个假想模具块构成的假想模具,执行关于所述各工序中的用假想模具进行的锻造的模拟来进行分析。

18.发明效果

19.根据本发明,能够容易且适当地决定构成成形为要求的目标形状的模具锻造工艺的工序方案和该工序方案中使用的模具方案。

附图说明

20.图1是表示用多工序模具锻造工艺实现成形的目标形状的一例的图。

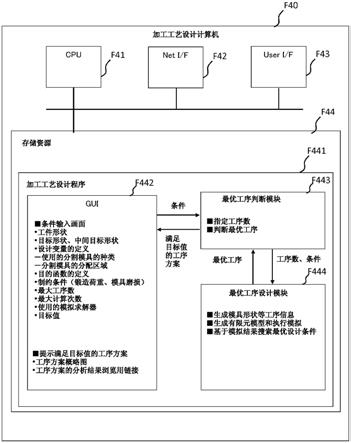

21.图2是锻造前的工件和目标形状的截面图。

22.图3是表示多工序模具锻造工艺的1个工序中使用的模具的一例的图。

23.图4是说明部分模具的种类的图。

24.图5是说明假想模具中的部分模具的区域的图。

25.图6是表示将部分模具组合构成的假想模具的一例的图。

26.图7是说明模具锻造工艺的工序方案中使用的模具方案的图。

27.图8是表示模具锻造工艺中的工件的变形过程的截面图。

28.图9是一个实施方式的计算机系统的整体结构图。

29.图10是一个实施方式的加工工艺设计计算机的结构图。

30.图11是一个实施方式的加工工艺设计处理的流程图。

31.图12是表示从工件经过中间目标形状生成最终目标形状时的工件的变形过程的截面图。

32.图13是表示从未加工的工件生成中间目标形状时的工序方案的一例的图。

33.图14是表示模具锻造工序中的工件的变形过程的截面图。

具体实施方式

34.对于实施方式,参考附图进行说明。另外,以下说明的实施方式并不限定要求的权利范围所记载的发明,并且实施方式中说明的各要素及其组合的全部对于发明的解决方案并不一定是必要的。

35.此处,在本说明书中,将使用同一模具对于工件进行的锻造处理视为1个工序,例如在其他条件(不同的温度条件等)下多次连续使用同一模具进行锻造处理的情况下,将该多个锻造处理视为1个工序。

36.模具形状能够基于无数的自由曲面进行设计,但基于无数的自由曲面进行设计时,可以考虑的模具形状的数量庞大,设计耗费的工作量也变得庞大。于是,本实施方式中,

使模具由多个部分模具(假想模具块)构成,使各部分模具成为与多个功能中的某一项对应的形状,通过将这些部分模具组合,而创建作为模具方案的候选的模具(假想模具)。

37.<部分模具的种类>

38.此处,对于部分模具的功能(作用)的种类,说明设想生成图1所示的目标形状f110的情况的例子。

39.图4是说明部分模具的种类的图。

40.作为部分模具,例如考虑具有部分模具编号是0、1

‑

1、2

‑

1、2

‑

2、3这5种功能的。另外,这些功能是生成目标形状f110的模具锻造工序中需要的功能,能够以过去的锻造工序的设计成果等为参考而提取。

41.部分模具编号“0”的部分模具的功能,是考虑冲压设备在锻造中的荷重(锻造荷重)减少和工件的流动性,而故意使部分模具不与工件接触的功能。部分模具编号“1

‑

1”的部分模具的功能,是使工件变形为部分模具所对应的目标形状的区域的形状的功能。具有该功能的部分模具的形状,转印了对应的目标形状的区域的形状。部分模具编号“2

‑

1”的部分模具的功能,是不使工件变形为目标形状f110地、使工件的直径扩大的功能。具有该功能的部分模具的形状,例如是平坦形状。部分模具编号“2

‑

2”的部分模具的功能,是不使工件转印为目标形状f110地、使工件的直径扩大的功能。具有该功能的部分模具的形状例如是锥形。部分模具编号“3”的部分模具的功能,是限制工件在径向上的变形的功能。

42.通过将这些功能适当地分配至部分模具,能够生成在生成目标形状f110的工序中所需的模具方案。另外,通过将具有这些功能中的任意功能的部分模具多个组合,能够控制在一定程度有限个数地生成作为模具方案的候选的模具。因此,能够减少后述的决定模具方案用的计算处理等,能够缩短计算时间。从另一个角度来看,可以认为这样能够有效地生成较好的模具方案。

43.另外,部分模具的功能不限于图4所示的例子,可以设为多种多样的功能。

44.<假想模具中的部分模具的区域>

45.接着说明假想模具中的部分模具。

46.图5是说明假想模具中的部分模具的区域的图。图6是表示将部分模具组合构成的假想模具的一例的图。另外,图6中的部分模具(f141~f145)上记载的各编号,表示图4所示的部分模具编号。

47.假想模具中的部分模具的区域,例如是基于目标形状f110的区域决定的。本实施方式中,如图5所示,在目标形状f110中,将高度变化的部分的至少一部分作为区域的边界,将与该区域对应的模具的区域(部分)作为部分模具。具体而言,从目标形状f110的中心起顺次设为区域a1~a5,如图6所示,将与这些区域对应(与这些区域相对)的模具f140的区域作为部分模具f141~f145。具体而言,部分模具f141与区域a1对应,部分模具f142与区域a2对应,部分模具f143与区域a3对应,部分模具f144与区域a4对应,部分模具f145与区域a5对应。另外,区域a1是顶面是圆形的区域,其他区域a2~a5顶面是圆环状,与这些区域对应的部分模具f141~f145顶面是相同的形状。这样,使部分模具的区域与圆形或圆环状对应时,在目标形状是轴对称的情况下,能够对于部分模具整体分配同一功能。

48.本实施方式中,通过对于部分模具f141~f145关联图4所示的部分模具的功能中的任意项,能够容易地生成多个假想模具。图6的例子中,部分模具f141是具有部分模具编

号“0”的功能的部分模具,部分模具f142、f143是具有部分模具编号“1

‑

1”的功能的部分模具,部分模具f144、f145是具有部分模具编号“2

‑

1”的功能的部分模具。

49.另外,本实施方式中,通过将部分模具f141~f145组合而构成模具f140,但模具f140是为了检测适当的模具方案而使用的假想的模具。从而,实际生成目标形状时,可以制作并使用一体地成形为模具f140的形状的模具,也可以制作并使用如模具f140一般将部分模具组合构成的模具。

50.<由多个工序构成的模具锻造工艺>

51.接着,对于从工件f120生成目标形状f110的由多个工序构成的模具锻造工序方案的一例进行说明。

52.图7是说明模具锻造工艺的工序方案中使用的模具方案的图。

53.模具锻造工序方案f145由使用模具方案f150进行的锻造工序(第一工序)、使用模具方案f160进行的锻造工序(第二工序)、和使用模具方案f170进行的锻造工序(第三工序)这3个锻造工序构成。

54.模具方案f150由与区域a1~a5对应的部分模具f151~f155构成。对于部分模具f151,分配与部分模具编号“1

‑

1”对应的部分模具,对于部分模具f152~f155,分配与部分模具编号“2

‑

1”对应的部分模具。从而,模具方案f150是工件侧的整面都是平坦形状的模具。

55.模具方案f160由与区域a1~a5对应的部分模具f161~f165构成。对于部分模具f161,分配与部分模具编号“0”对应的部分模具,对于部分模具f162、f163,分配与部分模具编号“1

‑

1”对应的部分模具,对于部分模具f164、f165,分配与部分模具编号“2

‑

1”对应的部分模具。从而,模具方案f160是在工件侧的内周侧转印基于目标形状f110的槽形状的模具。

56.模具方案f170由与区域a1~a5对应的部分模具f171~f175构成。对于部分模具f171~f173,分配与部分模具编号“0”对应的部分模具,对于部分模具f174,分配与部分模具编号“1

‑

1”对应的部分模具,对于部分模具f175,分配与部分模具编号“3”对应的部分模具。从而,模具方案f170是实现工件的外周部的形状转印和最外周的变形限制的模具。

57.另外,与各工序的模具方案相当的模具的推进量(使上下模具夹入的量),设定为使通过用与部分模具编号“1

‑

1”对应的部分模具进行的推进而实现的工件的厚度与目标形状f110成为相同厚度所需的推进量。

58.接着,对于用图7所示的模具锻造工序方案f145实现的工件的变形过程进行说明。

59.图8是表示模具锻造工序中的工件的变形过程的截面图。

60.首先,在使用与模具方案f150对应的模具的第一工序中,使锻造前的工件f120变形为工件f190的形状。具体而言,在第一工序中,用部分模具编号“1

‑

1”的部分模具f151使工件f120的区域a1成形为目标形状f110的形状,用部分模具编号“2

‑

1”的部分模具f152~f155使区域a2~a5不是成形为目标形状f110的形状而是扩大直径。

61.接着,在使用与模具方案f160对应的模具的第二工序中,使工件f190变形为工件f200的形状。具体而言,第二工序中,用部分模具编号“1

‑

1”的部分模具f162、f163使工件f190的区域a2、a3成形为目标形状f110的形状,用部分模具编号“2

‑

1”的部分模具f164、f165使区域a4、a5不是成形为目标形状f110的形状而是扩大直径。另外,对于第一工序中成形为目标形状f110的形状的区域a1,因为部分模具编号“0”的部分模具f161不与工件f190

接触,所以可以得到减轻冲压机构中的荷重的效果。

62.接着,在使用与模具方案f170对应的模具的第三工序中,使工件f200变形为工件f210的形状、即与目标形状f110一致的形状。具体而言,在第二工序中,用部分模具编号“1

‑

1”的部分模具f174使区域a4成形为目标形状f110的形状,用部分模具编号“3”的部分模具f175对区域a5限制径向上的变形,进行最外周部的成形。另外,对于在第一工序和第二工序中已成形为目标形状f110的形状的区域a1~a3,因为部分模具编号“0”的部分模具f171~f173不与工件f200接触,所以可以得到减轻冲压机构中的荷重的效果。

63.<系统结构>

64.接着,对于一个实施方式的计算机系统的结构进行说明。

65.图9是一个实施方式的计算机系统的整体结构图。

66.计算机系统f10具备作为加工工艺设计系统的一例的加工工艺设计计算机f40、管理计算机f20和1个以上的显示用计算机f30。加工工艺设计计算机f40与管理计算机f20经由网络f11连接。另外,加工工艺设计计算机f40与显示用计算机f30经由网络f11连接。

67.加工工艺设计计算机f40例如是最低限度具备存储资源f44(参考图10)和cpu f41(参考图10)的服务器,安装了后述的加工工艺设计程序f441(参考图10)。在存储资源f44中,保存了作为加工工艺设计程序f441的输入条件的表示工件形状和目标形状的cad数据和计算执行条件、以及计算执行后的工程方案的概略图和有限元分析的分析结果文件等。

68.管理计算机f20是由加工工艺设计计算机f40的系统管理员使用的计算机。系统管理员通过使用管理计算机f20来监视加工工艺设计计算机f40的存储介质容量和每个用户的使用率等并用于服务运营。

69.显示用计算机f30是由使用加工工艺设计计算机f40的用户使用的计算机。显示用计算机f30访问加工工艺设计计算机f40,对于加工工艺设计计算机f40的gui f442(参考图10),进行由用户输入的多工序的自动设计条件、允许的锻造荷重的最大值等文本形式的信息、以及目标形状和工件形状等cad数据的发送。另外,由用户输入的条件被保存在加工工艺设计计算机f40的存储资源f44中,加工工艺设计计算机f40基于保存的数据进行工序设计。另外,显示用计算机f30经由加工工艺设计计算机f40的gui f442显示工序设计结果得到的工序方案。由此,用户能够浏览工序方案。

70.<<硬件>>

71.接着,对于一个实施方式的加工工艺设计计算机的结构进行说明。

72.图10是一个实施方式的加工工艺设计计算机的结构图。

73.加工工艺设计计算机f40例如是个人计算机、通用计算机。加工工艺设计计算机f40包括作为处理器的一例的cpu f41、网络接口f42(图中简记作net i/f)、用户接口f43(图中是user i/f)、作为存储部的一例的存储资源f44和将这些构成物连接的内部网络。

74.cpu f41能够执行存储资源f44中保存的程序。存储资源f44保存cpu f41中作为执行对象的程序、该程序中使用的各种信息、cad数据等。本实施方式中,存储资源f44保存加工工艺设计程序f441。作为存储资源f44,例如可以是半导体存储器、闪存、hdd(hard disk drive:硬盘驱动器)、ssd(solid state drive:固态硬盘)等,可以是易失型的存储器,也可以是非易失型的存储器。

75.网络接口f42是经由网络f11与外部的装置(例如管理计算机f20、显示用计算机

f30等)通信用的接口。

76.用户接口f43例如是触摸面板、显示器、键盘、鼠标等,但只要能够接受作业者(用户)的操作并进行信息显示,就可以是其他设备。用户接口f43可以由该多个设备构成。

77.<<<在加工工艺设计计算机中运行的程序>>>

78.<加工工艺设计程序>

79.加工工艺设计程序f441包括gui(graphical user interface:图形用户界面)f442、最优工序判断模块f443和最优工序设计模块f444。

80.gui f442通过被cpu f41执行而进行设计条件的输入处理和满足目标值的工序方案的提示处理。

81.gui f442显示设计条件的输入画面,接受以下信息的输入。另外,也可以接受各信息或各信息的一部分项目的输入。

82.*工序设计中设计的最大工序数

83.*设计变量的定义,例如部分模具的种类、部分模具的分配区域

84.*所使用的有限元模拟求解器的指定

85.*工件形状

86.*目标形状。目标形状是该工序方案的设计中的目标的形状,可以是锻造处理中的最终产品的形状,也可以是锻造处理中的中间的目标形状(中间目标形状)。

87.*目的函数的定义。目的函数的定义,例如可以指定使按工序方案锻造的锻造形状与目标形状的形状误差最小化、使锻造荷重最小化等评价方法。

88.*制约条件。作为制约条件,例如可以包括所使用的冲压机构的锻造荷重、模具的磨损等。

89.*有限元模拟的最大计算次数

90.*有限元模拟中的网格的尺寸

91.*目标值。目标值是关于目的函数的评价值,例如是允许的形状误差的值(例如最大值)、冲压机构中允许的锻造荷重的值(例如最大值)等。

92.另外,gui f442通过被cpu f41执行,而提示关于满足目标值的工序方案的结果画面。结果画面可以包括以下信息。

93.*表示得到的工序方案的概略的图

94.*指向详细显示概略的工序方案用的分析结果文件的链接(浏览用链接)。用户通过用显示用计算机f30选择浏览用链接,能够访问分析结果文件,能够对分析结果的内容(例如锻造荷重、应力、应变等)进行评价。另外,对分析结果文件的访问和分析结果的评价,可以使用显示用计算机f30中的有限元模拟软件的结果显示功能进行,也可以对于分析结果文件的文本数据使用电子表格软件等进行。

95.最优工序判断模块f443通过被cpu f41执行来进行工序方案中的工序数的指定和最优工序的可否判断。最优工序判断模块f443在用gui f442指定的最大工序数以下的范围中,指定固定数。在最优工序的可否判断中,最优工序判断模块f443通过评价用最优工序设计模块f444所决定的最优工序是否满足用gui f442指定的形状精度等目标值,来判断最优工序是否满足目标值的工序方案。

96.最优工序设计模块f444通过被cpu f41执行来进行模具形状等工序信息的生成、

有限元模型的生成和模拟的执行、以及基于模拟结果进行的最优设计条件的搜索。关于最优工序设计模块f444进行的具体的处理,参考图11在后文中叙述。

97.加工工艺设计计算机f40中,gui f442从用户接受设计条件的输入和自动设计开始的指示时,将输入的条件传递至最优工序判断模块f443,最优工序判断模块f443将工序数和设计条件输入至最优工序设计模块f444。最优工序设计模块f444基于输入的工序数和设计条件搜索最优工序,对最优工序判断模块f443返回导出的最优工序。最优工序判断模块f443中,如果返回的最优工序满足目标值则对gui f442返回满足目标值的工序方案,使用户能够浏览对gui f442返回的最优工序的结果。另一方面,如果最优工序设计模块f444返回的最优工序不满足目标值,则最优工序判断模块f443再次设定工序数(使工序数增加1),最优工序设计模块f444基于再次设定的工序数重新进行最优工序的设计。

98.根据以上的加工工艺设计计算机f40,用户仅通过对gui f442输入设计条件的操作,就能够无需试错方式的研究地容易地设计最优工序。另外,因为使用了gui f442,所以用户能够直观地进行操作。

99.接着,对于一个实施方式的加工工艺设计计算机f40中的处理动作进行说明。

100.<<加工工艺设计处理>>

101.图11是一个实施方式的加工工艺设计处理的流程图。

102.加工工艺设计计算机f40的gui f442接受关于最大工序数、部分模具的种类、部分模具的分配区域、有限元模拟求解器等设计条件的用户输入(步骤(1))。接着,最优工序判断模块f443将决定最优工序的工序的工序数(候选值)设定为1(第一值的一例)(步骤(2)),最优工序设计模块f444通过执行以下反复处理(步骤(3

‑

1)、(3

‑

2)、(3

‑

2)),而执行决定最优的工序的处理(步骤(3))。

103.在反复处理中,最优工序设计模块f444决定关于反复处理中的部分模具的分配的条件,按照该关于部分模具的分配的条件,生成模具方案(步骤(3

‑

1))。此处,关于部分模具的分配的条件,指的是对于各部分模具的分配区域分配(设定)具有哪个功能的部分模具,在该条件的生成中,最优工序设计模块f444可以使用优化求解器进行,也可以用任意方法决定分配条件。

104.接着,最优工序设计模块f444以使模具形状的分配了部分模具编号“1

‑

1”、“1

‑

2”的部分模具的区域的工件厚度成为目标形状的厚度的方式进行各工序的推进量的条件生成(步骤(3

‑

2))。接着,最优工序设计模块f444基于这些条件进行有限元模拟的分析,计算用符合这些条件的工序锻造的锻造形状与目标形状的形状误差、和该工序中的锻造荷重等的分析结果(步骤(3

‑

3))。

105.在步骤(3)中,最优工序设计模块f444执行上述反复处理,基于用这些反复处理得到的结果,决定规定的目标值最小的工序,由此导出指定的工序数时的最优工序,并对最优工序判断模块f443通知导出的最优工序。此处,目标值例如可以采用关于冲压设备的荷重制约下的与目标形状的形状误差的值(目标形状精度),即关于锻造后的工件的形状与目标形状的形状一致程度的值。

106.接着,最优工序判断模块f443判断通知的最优工序是否满足规定的目标值(目标形状精度等)(步骤(4))。结果,最优工序判断为不满足规定的目标值的情况(步骤(4):否)下,最优工序判断模块f443使判断最优工序的工序数增加1并对最优工序设计模块f444通

知(步骤(5)),使处理前进至步骤(3)。由此,在步骤(3)中,进行对于使工序数增加1后的值(第二值的一例)决定最优工序的处理。

107.另一方面,判断为最优工序满足规定的目标值的情况(步骤(4):是)下,最优工序判断模块f443将满足目标值的最优工序作为工艺中的最优的工序方案传递至gui f442,gui d442通过输出该工序方案而对用户提示(步骤(6)),结束处理。

108.根据上述加工工艺设计处理,无需由用户进行试错方式的研究,就能够适当地设计包括模具方案的工序方案。另外,本实施方式中,从1起顺次设定导出最优工序的工序数,导出设定的工序数时的最优工序,根据导出的最优工序是否满足目标值,设为得到目标形状用的工艺中的最优的工序方案,由此能够使得到目标形状用的工序数成为最小的工序数,存在与现有的试错方式的工序方案相比减少工序数的可能性。由此,能够减少实际加工中使用的模具的个数,由此能够实现成本削减,并且能够实现由工序数削减实现的制造前置时间缩短。

109.<变形>

110.另外,本发明不限定于上述实施方式,包括各种变形例。例如,上述实施方式是为了易于理解地说明本发明而详细说明的,并不限定于必须具备说明的全部结构。另外,能够将某个实施方式的结构的一部分置换为其他实施方式的结构,也能够在某个实施方式的结构上添加其他实施方式的结构。另外,对于各实施方式的结构的一部分,能够追加、删除、置换其他结构。

111.<<经过中间目标形状生成目标形状>>

112.从未加工的工件生成目标形状时,例如取决于冲压机构的锻造荷重等,有时经过规定的中间目标形状生成目标形状。例如,如图8所示不能用1个工序从未加工的工件f120生成工件f190的情况下,使未加工的工件f120先成为中间目标形状。

113.图12是表示从工件经过中间目标形状生成锻造工序中的最终目标形状时的工件的变形过程的截面图。

114.从工件f120生成最终目标形状f110的情况下,对于工件f120用1个以上的工序生成中间目标形状f215,并用1个以上的工序从中间目标形状f215生成目标形状f110。

115.此处,对于从工件f120经过中间目标形状f215生成锻造中的最终目标形状f210时的工序方案的处理进行说明。

116.首先,加工工艺设计计算机f40通过执行图11所示的加工工艺设计处理而生成从未加工的工件f120生成中间目标形状f215用的模具锻造工艺的工序方案。此处,在该加工工艺设计处理中,代替目标形状和与目标形状对应的条件等地,输入中间目标形状和与中间目标形状对应的条件等。

117.用该加工工艺设计处理,决定作为从工件f120生成中间目标形状f215时的最优工序的工序方案。通过该加工工艺设计处理,例如决定图13所示的由1个工序构成的工序方案。

118.图13是表示从未加工的工件生成中间目标形状时的工序方案的一例的图。

119.工序方案f216是1个工序,在该工序中使用模具方案f220。模具方案f220由与区域a1~a5对应的部分模具f221~f225构成。对于部分模具f221~f225,分配与部分模具型号“1

‑

1”对应的部分模具。从而,模具方案f220是工件侧的整面都是平坦形状的模具。另外,该

工序的推进量,设定为使通过用与部分模具编号“1

‑

1”对应的部分模具进行的推进而实现的工件的厚度与中间目标形状f215成为相同厚度所需的推进量。

120.接着,加工工艺设计计算机f40通过执行图11所示的加工工艺设计处理而生成从中间目标形状f215生成目标形状f210用的模具锻造工艺的工序方案。此处,在该加工工艺设计处理中,代替工件形状地输入中间目标形状。

121.用该加工工艺设计处理决定作为从中间目标形状f215生成目标形状f210时的最优工序的工序方案。通过该加工工艺设计处理,例如决定图7所示的由3个工序构成的工序方案f145。

122.接着,加工工艺设计计算机f40将从未加工的工件f120生成中间目标形状f215的工序方案f216、与从中间目标形状f215生成目标形状f210的工序方案f145组合而成的工序方案,作为从未加工的工件f120生成目标形状f210用的工序方案。该工序方案由分别使用4种模具f220、f150、f160、f170的4个工序构成。

123.如以上所说明,能够容易地设计从未加工的工件经过中间目标形状生成目标形状的工艺中的工序方案。

124.接着,对于将工序方案f216与工序方案f145组合而成的工序方案中的工件的变形过程进行说明。

125.图14是表示模具锻造工序中的工件的变形过程的截面图。

126.首先,在第一工序中,使用与模具f220对应的模具,使加工前的工件f120变形为中间目标形状f215。具体而言,在第一工序中,用部分模具编号“1

‑

1”的部分模具f221~f225使工件f120的区域a1~a5成形为中间目标形状f215的形状。

127.此后,如已使用图8所说明地,使目标中间形状f215经过工件f190、工件f200成形为目标形状f210。

128.<<部分模具>>

129.另外,上述实施方式中,基于目标形状决定部分模具的区域,但部分模具的区域不限于此,可以与目标形状无关地设为任意区域。例如,对于与目标形状的中心侧的区域对应的部分模具的径向的宽度,可以使其越接近目标形状的中心轴则越大、越远离中心轴则越小。另外,上述实施方式中,将部分模具的顶面形状设为圆形或圆环状,但部分模具的顶面形状不限于此,可以设为任意形状。例如,也可以将部分模具设为八面体(例如顶面形状是六边形的八面体)。

130.另外,模具(假想模具)中的部分模具的数量可以任意地决定。另外,例如可以固定地决定部分模具的数量,也可以在加工工艺设计处理中不满足目标值的情况(步骤(4):否)下变更为更大的数。

131.<<其他>>

132.另外,上述实施方式中,示出了在加工工艺设计计算机f40中具备有限元模拟的执行功能、并使用该有限元模拟的执行功能的例子,但本发明不限于此,有限元模拟的执行不一定要在加工工艺设计计算机f40中进行。例如,可以是有限元模型的生成在加工工艺设计计算机f40中执行,对于有限元模拟,例如使用显示用计算机f30中的、用户已拥有的有限元模拟软件执行分析,对加工工艺设计计算机f40返回得到的分析结果。该情况下,可以不在加工工艺设计计算机f40中执行有限元模拟,所以能够减轻加工工艺设计计算机f40的负

荷。另外,在进行加工工艺设计计算机f40中的有限元模拟软件的执行时会产生用户的费用负担的情况下,可以不用加工工艺设计计算机f40进行有限元模拟软件的执行,所以能够减少使用加工工艺设计计算机f40的费用。

133.另外,上述实施方式中,示出了由1个加工工艺设计计算机f40构成加工工艺设计系统的例子,但本发明不限于此,也可以由多个计算机构成加工工艺设计系统。

134.例如,部分模具的功能不限定于上述实施方式,可以设为各种各样的功能。例如,也可以包括进行锻造前的工件的定位的功能。通过增加部分模具的功能的种类,能够决定包括考虑了操作条件、成形性、工件的材料特性等的适当的模具方案的工序方案。

135.另外,上述实施方式中,以轴对称的目标形状为例进行了说明,但本发明不限于此,也能够应用于目标形状是三维复杂形状的情况。另外,以上下对称的目标形状为例进行了说明,但也可以不是上下对称的形状。该情况下,只要分别地考虑上侧的模具和下侧的模具的形状即可,例如上侧的模具的部分模具和下侧的模具的部分模具中,对应的区域的宽度(径向的宽度)可以不同,并且构成模具的部分模具的个数也可以不同。

136.另外,上述实施方式中,也可以用硬件电路进行cpu f41进行的处理的一部分或全部。另外,上述实施方式中的程序可以从程序源安装。程序源可以是程序发布服务器或非易失性的存储介质(例如可移动型的存储介质)。

137.附图标记说明

138.f10

…

计算机系统,f11

…

网络,f20

…

管理计算机,f30

…

显示用计算机,f40

…

加工工艺设计计算机,f41

…

cpu,f42

…

网络接口,f43

…

用户接口,f44

…

存储资源。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1