一种主轴中心出水的金属加工中心机

1.本发明属于加工中心技术领域,特别是涉及一种主轴中心出水的金属加工中心机。

背景技术:

2.金属加工中心机即金属加工中心机床,也叫cnc机床,简称加工中心,金属加工中心机通常由控制系统、伺服系统、检测系统、机械传动系统及其他辅助系统组成的使用于加工复杂形状工件的高效率自动化机床,金属加工中心机是高度机电一体化的机床,工件装夹后,数控系统能控制机床按不同工序自动选择、更换刀具、自动对刀、自动改变主轴转速、进给量等,可连续完成钻、镗、铣、铰、攻丝等多种工序,因而大大减少了工件装夹时间、测量和机床调整等辅助工序时间,对加工形状比较复杂,精度要求较高,品种更换频繁的零件具有良好的经济效果,现有的金属加工中心机主要采取主轴油冷却和在主轴处加冲屑口排切屑液从而对刀具进行冷却。

3.经检索,公告号cn203401353u,公告日期2014.01.22公开了一种主轴中心出水的金属加工中心机,包括金属加工中心机本体,金属加工中心机本体设置有头部,头部包括用于加工工件的旋转主轴,旋转主轴为中空结构,金属加工中心机本体还包括冷却冲屑机构,冷却冲屑机构包括供液机构和旋转接头,供液机构的出液口和旋转接头的进液口连接,旋转接头与旋转主轴连通。

4.该专利存在以下不足之处:

5.1.该主轴中心出水机构出水方式单一,出水的均匀性不理想,冷却效果差;

6.2.该主轴中心出水机构出水方向难以调节,且出水组件难以更换、维护,使用不便。

7.因此,现有的主轴中心出水机构,无法满足实际使用中的需求,所以市面上迫切需要能改进的技术,以解决上述问题。

技术实现要素:

8.本发明的目的在于提供一种主轴中心出水的金属加工中心机,通过第一出水组件和第二出水组件相配合,主轴本体内部出水与外部出水相结合,大大提高冷却液的冷却效果,且多个第一出水支管、第二出水支管、环形管和第三出水支管的设置,使得出水的均匀性较好,解决了现有的主轴中心出水的金属加工中心机冷却效果差,出水的均匀性不理想,且出水方向单一的问题。

9.为解决上述技术问题,本发明是通过以下技术方案实现的:

10.本发明为一种主轴中心出水的金属加工中心机,包括机箱、主轴本体、主轴防护套、第一出水组件、第二出水组件和冷却液循环机构,所述机箱的顶部固定有l型机架,所述l型机架的横板底部设置有主轴本体,所述主轴本体外套设有主轴防护套,所述主轴防护套的顶面与l型机架的横板底部固定连接,所述主轴本体的内部设置有第一出水组件,所述主

轴防护套的外部套设有第二出水组件,所述l型机架的横板顶部固定有冷却液循环机构;

11.所述机箱的顶部设置有工作台,所述工作台设置在主轴本体的正下方,所述工作台的下方设置有集液槽,所述集液槽的底部设置有排污管,所述排污管的底端设置有排污阀;

12.所述第一出水组件包括第一出水管、旋转接头、第二出水管、第一出水支管和第二出水支管,所述第一出水管的一端与出水泵的出口固定连接,所述第一出水管的另一端与旋转接头的顶部连接,所述旋转接头的底部连接有第二出水管,所述第二出水管插入至主轴本体的内部,所述第二出水管的表面上设置有若干个沿圆周均匀分布的第一出水支管,所述第一出水支管的端部与第二出水支管的端部磁性吸合;

13.所述第二出水组件包括第三出水管、环形管和第三出水支管,所述第三出水管的一端与第一出水管的中部相连通,所述第三出水管的另一端侧面连通有三个等间距分布的环形管,三个所述环形管均套设在主轴防护套的外表面上,所述环形管的内侧面上设置有若干个沿圆周均匀分布的第三出水支管,所述第三出水支管的端部穿过主轴防护套的侧面而延伸至主轴防护套的内部;

14.所述冷却液循环机构包括冷却液箱、出水泵、循环泵、过滤器和循环管,所述冷却液箱的顶部固定有出水泵,所述冷却液箱的侧面分别设置有循环泵和过滤器,所述循环泵的出口通过管道与冷却液箱的进口固定连接,所述循环泵的进口通过管道与过滤器的出口固定连接,所述过滤器的进口与循环管的一端固定连接,所述循环管的另一端与排污管相连通。

15.进一步地,所述主轴本体的顶端与轴承座转动连接,所述轴承座固定在l型机架的横板底部,所述主轴本体的上端固定套设有驱动轮,所述主轴本体的下端表面上设置有若干个沿圆周均匀分布的安装槽,所述安装槽内设置有通孔,主轴本体的转动采用驱动轮加以带动,驱动轮采用电机齿轮加以带动,本文省略未画,可采用现有技术加以实现。

16.进一步地,所述第一出水支管上设置有微型阀,所述第一出水支管的端部一体成型有磁性球套,所述第二出水支管的内端一体成型有磁性球头,所述磁性球头与磁性球套相配合,所述第二出水支管的外端穿过通孔,且所述第二出水支管的外端铰接有安装板,所述安装板设置在安装槽内且通过螺丝固定。

17.进一步地,所述安装槽的长度大于安装板的长度,从而方便安装板在安装槽内移动,从而调节出水方向。

18.进一步地,所述第三出水管上靠近第三出水管与第一出水管的连接处设置有第二出水阀,所述第一出水管上靠近第三出水管与第一出水管的连接处下方设置有第一出水阀。

19.进一步地,所述第二出水支管和第三出水支管的外端均设置有喷头,提高喷水效果。

20.本发明具有以下有益效果:

21.1、本发明通过设置第一出水组件和第二出水组件,主轴本体内部出水与外部出水相结合,出水方式多样性,大大提高冷却液的冷却效果,而通过设置冷却液循环机构,可实现冷却液的循环使用,节能环保。

22.2、本发明通过设置第一出水支管、第二出水支管、环形管和第三出水支管,第一出

水组件通过多个第二出水支管进行出水,第二出水组件通过多个第三出水支管进行出水,使得出水的均匀性较好,且第一出水阀、第二出水阀和微型阀的设置,使得出水量也便于控制,使用更加方便。

23.3、本发明通过设置磁性球套、磁性球头和安装板,使得第一出水组件一方面便于更换、维护,另一方面便于改变出水方向,以适应不同的加工需求,当需要对第一出水组件更换、维护时,可松开安装板,将第二出水支管从主轴本体的表面取下,此时磁性球头与磁性球套之间相分离,再将整个第二出水管从主轴本体内取出进行更换、维护,当需要调节第一出水组件的出水方向时,松开安装板,再推动安装板至合适位置,此时磁性球头与磁性球套之间发生转动,从而可改变出水方向。

24.当然,实施本发明的任一产品并不一定需要同时达到以上所述的所有优点。

附图说明

25.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

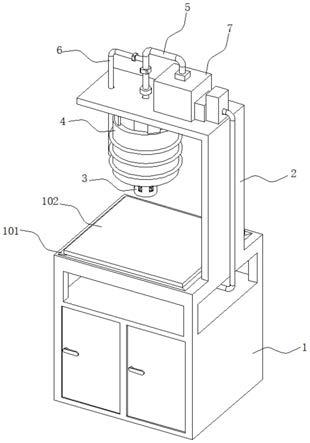

26.图1为本发明的整体结构示意图;

27.图2为本发明的主轴本体结构示意图;

28.图3为本发明的第一出水组件、第二出水组件和冷却液循环机构结构示意图;

29.图4为本发明的第一出水组件与主轴本体连接结构示意图;

30.图5为本发明的第一出水支管与第二出水支管结构示意图;

31.图6为本发明的第二出水组件结构示意图;

32.图7为本发明的机箱底部结构示意图。

33.附图中,各标号所代表的部件列表如下:

34.1、机箱;2、l型机架;3、主轴本体;4、主轴防护套;5、第一出水组件;6、第二出水组件;7、冷却液循环机构;101、集液槽;102、工作台;103、排污管;104、排污阀;301、轴承座;302、驱动轮;303、安装槽;304、通孔;501、第一出水管;502、第一出水阀;503、旋转接头;504、第二出水管;505、第一出水支管;506、第二出水支管;601、第三出水管;602、第二出水阀;603、环形管;604、第三出水支管;701、冷却液箱;702、出水泵;703、循环泵;704、过滤器;705、循环管;50501、微型阀;50502、磁性球套;50601、磁性球头;50602、安装板。

具体实施方式

35.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。

36.请参阅图1所示,本发明为一种主轴中心出水的金属加工中心机,包括机箱1、主轴本体3、主轴防护套4、第一出水组件5、第二出水组件6和冷却液循环机构7,机箱1的顶部固定有l型机架2,l型机架2的横板底部设置有主轴本体3,主轴本体3外套设有主轴防护套4,主轴防护套4的顶面与l型机架2的横板底部固定连接,主轴本体3的内部设置有第一出水组件5,主轴防护套4的外部套设有第二出水组件6,l型机架2的横板顶部固定有冷却液循环机

构7。

37.其中如图1、7所示,机箱1的顶部设置有工作台102,工作台102设置在主轴本体3的正下方,工作台102的下方设置有集液槽101,集液槽101的底部设置有排污管103,排污管103的底端设置有排污阀104。

38.其中如图2所示,主轴本体3的顶端与轴承座301转动连接,轴承座301固定在l型机架2的横板底部,主轴本体3的上端固定套设有驱动轮302,主轴本体3的下端表面上设置有若干个沿圆周均匀分布的安装槽303,安装槽303内设置有通孔304。

39.其中如图3、4所示,第一出水组件5包括第一出水管501、旋转接头503、第二出水管504、第一出水支管505和第二出水支管506,第一出水管501的一端与出水泵702的出口固定连接,第一出水管501的另一端与旋转接头503的顶部连接,旋转接头503的底部连接有第二出水管504,第二出水管504插入至主轴本体3的内部,第二出水管504的表面上设置有若干个沿圆周均匀分布的第一出水支管505,第一出水支管505的端部与第二出水支管506的端部磁性吸合,第一出水管501上靠近第三出水管601与第一出水管501的连接处下方设置有第一出水阀502。

40.其中如图5所示,第一出水支管505上设置有微型阀50501,使用时,可根据需要控制各个第一出水支管505上的微型阀50501的开闭,从而使得第一出水组件5的出水量能够控制,第一出水支管505的端部一体成型有磁性球套50502,第二出水支管506的内端一体成型有磁性球头50601,磁性球头50601与磁性球套50502相配合,第二出水支管506的外端穿过通孔304,且第二出水支管506的外端铰接有安装板50602,安装板50602设置在安装槽303内且通过螺丝固定,安装槽303的长度大于安装板50602的长度,当需要对第一出水组件5更换、维护时,可松开安装板50602,将第二出水支管506从主轴本体3的表面取下,此时磁性球头50601与磁性球套50502之间相分离,再将整个第二出水管504从主轴本体3内取出进行更换、维护,当需要调节第一出水组件5的出水方向时,松开安装板50602,再推动安装板50602至合适位置,此时磁性球头50601与磁性球套50502之间发生转动,从而可改变出水方向。

41.其中如图3、6所示,第二出水组件6包括第三出水管601、环形管603和第三出水支管604,第三出水管601的一端与第一出水管501的中部相连通,第三出水管601的另一端侧面连通有三个等间距分布的环形管603,三个环形管603均套设在主轴防护套4的外表面上,环形管603的内侧面上设置有若干个沿圆周均匀分布的第三出水支管604,第三出水支管604的端部穿过主轴防护套4的侧面而延伸至主轴防护套4的内部,第二出水支管506和第三出水支管604的外端均设置有喷头,第三出水管601上靠近第三出水管601与第一出水管501的连接处设置有第二出水阀602。

42.其中如图3、7所示,冷却液循环机构7包括冷却液箱701、出水泵702、循环泵703、过滤器704和循环管705,冷却液箱701的顶部固定有出水泵702,冷却液箱701的侧面分别设置有循环泵703和过滤器704,循环泵703的出口通过管道与冷却液箱701的进口固定连接,循环泵703的进口通过管道与过滤器704的出口固定连接,过滤器704的进口与循环管705的一端固定连接,循环管705的另一端与排污管103相连通,使用时,启动出水泵702,出水泵702将冷却液箱701内的冷却液抽出,冷却液经第一出水管501分别流入至第二出水管504和第三出水管601内,第二出水管504内的冷却液再经第一出水支管505和第二出水支管506喷出,对主轴本体3和工件进行冷却,第三出水管601内的冷却液经环形管603后,从第三出水

支管604喷出对主轴本体3和工件进行冷却,冷却废液经集液槽101收集后,在循环泵703的作用下,经循环管705进入至过滤器704内过滤后,再回到冷却液箱701内。

43.本实施例的一个具体应用为:

44.s1:根据工件的实际加工需要,调节第一出水组件5的出水方向,松开安装板50602,再推动安装板50602至合适位置,此时磁性球头50601与磁性球套50502之间发生转动,从而可改变出水方向;

45.s2:根据工件的实际加工需要,调节第一出水组件5和第二出水组件6的出水量,通过控制第一出水阀502、第二出水阀602和微型阀50501对出水量进行控制;

46.s3:启动出水泵702,出水泵702将冷却液箱701内的冷却液抽出,冷却液分别通过第一出水组件5和第二出水组件6对主轴本体3和工件进行冷却;

47.s4:冷却废液经集液槽101收集后,在循环泵703的作用下,经循环管705进入至过滤器704内过滤后,再回到冷却液箱701内,实现循环利用。

48.以上仅为本发明的优选实施例,并不限制本发明,任何对前述各实施例所记载的技术方案进行修改,对其中部分技术特征进行等同替换,所作的任何修改、等同替换、改进,均属于在本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1