一种管道内对口器的制作方法

1.本公开属于管道焊接技术领域,特别涉及一种管道内对口器。

背景技术:

2.管道内对口器作为管道自动焊接的主要配套设备,用于管道外根焊时的管口快速、精确组对,已被广泛应用于长输管道施工现场。

3.相关技术中,管道内对口器一般包括前机架、中机架、两组涨紧组件、行走机构以及动力组件。其中,前机架位于管道内对口器的最前端,不仅用于为管道内对口器的行走进行导向,还用于为涨紧组件提供安装基础。中机架与前机架相连,用于为行走机构以及动力组件提供安装基础。两组涨紧组件间隔的位于前机架上且用于与管道的内壁贴合涨紧。在焊接时,通过行走机构实现管道内对口器在管道内的移动,当管道内对口器移动到指定位置后,一组涨紧组件位于一个管道的端部,另一组涨紧组件位于相邻的另一个管道的端部。然后首先使得其中一组涨紧组件与管道的内壁涨紧贴合,然后通过控制另一组涨紧组件涨出,并控制管道移动使得管道内壁与该组涨紧组件贴合在一起,便可实现两个管道端部的对口。

4.然而,随着山区、丘陵、水网、沼泽等施工环境下,热煨弯管(通常指弯度在45

°

的弯管)用量比例的日趋增加。由于上述管道内对口器无法在热煨弯管不具有过弯管能力,所以无法满足上述施工环境中的自动焊接。

技术实现要素:

5.本公开实施例提供了一种管道内对口器,可以实现山区、丘陵、水网、沼泽等复杂施工环境下的管道现场自动焊接流水作业,确保焊接施工质量与施工进度。所述技术方案如下:

6.本公开实施例提供了一种管道内对口器,所述管道内对口器包括固定机架、涨紧机构、动力供给机构、连接机构和行走机构;

7.所述固定机架包括前机架和中机架,所述前机架和所述中机架相互间隔;

8.所述涨紧机构包括第一涨紧组件和第二涨紧组件,所述第一涨紧组件和所述第二涨紧组件为环状且相互同轴间隔布置,所述第一涨紧组件和所述第二涨紧组件分别与所述前机架的外侧壁相连;

9.所述动力供给机构位于所述中机架的远离所述前机架的一侧;

10.所述连接机构包括第一柔性组件和第二柔性组件,所述第一柔性组件位于所述前机架与所述中机架之间,且所述第一柔性组件的一侧与所述前机架铰接,所述第一柔性组件的另一侧与所述中机架铰接,所述第二柔性组件位于所述中机架和所述动力供给机构之间,且所述第二柔性组件的一侧与所述中机架铰接,所述第二柔性组件的另一侧与所述动力供给机构铰接;

11.所述行走机构位于所述中机架上,且与所述中机架相连。

12.在本公开的又一种实现方式中,所述第一柔性组件包括第一连接座和两个第一空气弹簧组;

13.所述第一连接座的两侧分别与所述前机架和所述中机架铰接;

14.两个所述第一空气弹簧组分别位于所述第一连接座的相反两侧,两个所述第一空气弹簧组中的一个位于所述第一连接座与所述前机架之间,且背离所述第一连接座的一端用于与所述前机架相抵,两个所述第一空气弹簧组中的另一个位于所述第一连接座与所述中机架之间,且背离所述第一连接座的一端用于与所述中机架相抵,两个所述第一空气弹簧组分别与所述动力供给机构相连通。

15.在本公开的又一种实现方式中,所述第二柔性组件包括第二连接座和两个第二空气弹簧组;

16.所述第二连接座的两侧分别与所述中机架和所述动力供给机构铰接;

17.两个所述第二空气弹簧组分别位于所述第二连接座的相反两侧,两个所述第二空气弹簧组中的一个位于所述第二连接座与所述中机架之间,且背离所述第二连接座的一端用于与所述中机架相抵,两个所述第二空气弹簧组中的另一个位于所述第二连接座与所述动力供给机构之间,且背离所述第二连接座的一端用于与所述动力供给机构相抵,两个所述第二空气弹簧组分别与所述动力供给机构相连通。

18.在本公开的又一种实现方式中,所述第一空气弹簧组包括多个第一空气弹簧,所述第一空气弹簧沿所述第一连接座的外边缘周向布置;

19.所述第二空气弹簧组包括多个第二空气弹簧,各所述第二空气弹簧沿所述第二连接座的外边缘周向布置。

20.在本公开的又一种实现方式中,所述行走机构包括行走气缸、差速器、传动组件和两个行走轮组;

21.所述行走气缸位于所述中机架的内部,且与所述中机架相连,所述行走气缸具有两个伸缩端,且所述行走气缸的伸缩方向与所述第一涨紧组件的轴线垂直;

22.所述差速器靠近所述行走气缸,且与所述中机架相连,所述行走气缸和所述差速器分别与所述动力供给机构传动连接;

23.所述传动组件靠近所述差速器,且所述传动组件与所述差速器的输出端传动连接;

24.两个行走轮组分别位于所述行走气缸的两个伸缩端,所述行走轮组与所述行走气缸的输出端一一对应,且分别与所述伸缩端相连,两个所述行走轮组分别与所述传动组件传动连接。

25.在本公开的又一种实现方式中,所述传动组件包括第一传动装置和第二传动装置;

26.所述第一传动装置和所述第二传动装置分别位于所述差速器的相反两侧,且所述第一传动装置与所述差速器的输出轴传动连接,两个所述行走轮组中的一个与所述第一传动装置相连;

27.所述第二传动装置与所述差速器的输出轴传动连接,两个所述行走轮组中的另一个与所述第二传动装置相连。

28.在本公开的又一种实现方式中,所述第一涨紧组件远离所述第一柔性组件,所述

第二涨紧组件靠近所述第一柔性组件,所述第一涨紧组件包括多个沿所述第一涨紧组件的周向间隔布置的涨紧件,所述涨紧件包括伸缩机构、撑杆和铜衬组件;

29.所述伸缩机构位于所述中机架内部,且与所述中机架相连;

30.所述撑杆的第一端与所述伸缩机构相连,以沿所述第一涨紧组件的径向移动;

31.所述铜衬组件位于所述撑杆的外壁靠近第二端的位置,且与所述撑杆相连,所述铜衬组件朝向所述第二涨紧组件凸出于所述撑杆。

32.在本公开的又一种实现方式中,所述铜衬组件包括衬套座和铜衬套;

33.所述衬套座包括底框和限位板,所述底框的外壁与所述撑杆的外壁相连,所述限位板连接在所述底框远离所述撑杆的第一端的一侧上,所述铜衬套可移动地连接在所述限位板远离所述撑杆的第一端的板面上,所述铜衬套的移动方向与所述第一涨紧组件轴向相同,所述铜衬套远离所述衬套座底板的一侧面为圆弧面,所述圆弧面与所述第一涨紧组件同轴。

34.在本公开的又一种实现方式中,所述铜衬套为等腰梯形块,所述铜衬套具有两个侧腰,两个所述侧腰分别位于所述铜衬套的圆弧面的相反两侧,相邻两个所述铜衬套之间的侧腰贴合在一起。

35.在本公开的又一种实现方式中,所述铜衬组件还包括限位轴和弹簧;

36.所述限位轴位于所述撑杆与所述铜衬套之间,且所述限位轴的第一端穿过所述底框的侧壁与所述撑杆的外壁相连,所述限位轴的第二端位于所述底框内且可移动地插装在所述限位板上;

37.所述弹簧套装在所述限位轴外,且所述弹簧的第一端与所述底框相抵,所述弹簧的第二端与所述限位板相连。

38.本公开实施例提供的技术方案带来的有益效果是:

39.通过本公开实施例提供的管道内对口器在对管道进行焊接时,由于该管道内对口器包括固定机架、涨紧机构、动力供给机构、连接机构和行走机构,所以能够通过固定机架为其他机构提供安装基础,通过涨紧机构与管道的内壁贴合涨紧,以实现焊接时的两个管道端部的对口。通过动力供给机构为整个管道内对口器提供动力支持。通过行走机构实现该管道内对口器在管道内部行走。

40.并且,由于管道内对口器中的连接机构包括第一柔性组件和第二柔性组件,所以,当该管道内对口器在管道内部行走时,尤其是管道处于弯曲状态时,能够通过第一柔性组件和第二柔性组件的灵活摆动,使得中机架与前机架之间发生轴向偏移,同时使得中机架与动力供给机构之间发生轴向偏移,进而实现管道内对口器能够顺利通过弯管,而不会卡住,使得该管道内对口器能够在山区、丘陵、水网、沼泽等复杂施工环境下正常使用。

附图说明

41.为了更清楚地说明本公开实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本公开的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

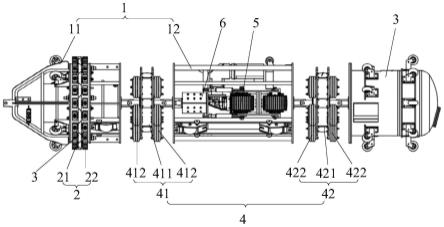

42.图1为本公开实施例提供的管道内对口器的结构示意图;

43.图2为本公开实施例提供的管道内对口器的俯视图;

44.图3为本公开实施例提供的撑杆和铜衬组件的结构示意图;

45.图4为本公开实施例提供的撑杆和铜衬组件的俯视图;

46.图5为本公开实施例提供的撑杆和铜衬组件的仰视图;

47.图6为本公开实施例提供的撑杆和铜衬组件的侧视图;

48.图7为本公开实施例提供的行走机构的结构示意图;

49.图8为本公开实施例提供的差速器的正视图;

50.图9为本公开实施例提供的行走机构的俯视图;

51.图10为本公开实施例提供的差速器的俯视图;

52.图11为本公开实施例提供的行走机构的部分结构示意图;

53.图12为本公开实施例提供的行走机构的部分结构的后视图;

54.图13为本公开实施例提供的行走机构的部分结构的左视图。

55.图中各符号表示含义如下:

56.1、固定机架;11、前机架;111、导向罩;112、安装座;113、导向轮;12、中机架;

57.2、涨紧机构;21、第一涨紧组件;211、涨紧件;2111、伸缩机构;2112、撑杆;21121、涨杆;21122、涨靴;

58.22、第二涨紧组件;2113、铜衬组件;2114、衬套座;21141、底框;21142、限位板;2115、铜衬套;2116、限位轴;2117、弹簧;

59.3、动力供给机构;31、气罐浮动轮;

60.4、连接机构;41、第一柔性组件;411、第一连接座;412、第一空气弹簧组;4121、第一空气弹簧;42、第二柔性组件;421、第二连接座;422、第二空气弹簧组;4221、第二空气弹簧;

61.5、行走机构;51、行走气缸;52、差速器;53、传动组件;531、第一传动装置;5311、第一链轮;5312、第二链轮;5313、第三链轮;5314、第四链轮;532、第二传动装置;5321、第一齿轮;5322、第二齿轮;5323、第五链轮;5324、第六链轮;5325、第七链轮;5326、第八链轮;

62.54、行走轮组;541、行走轮;55、电机;56、减速器;57、差速器固定板;

63.6、刹车机构。

具体实施方式

64.为使本公开的目的、技术方案和优点更加清楚,下面将结合附图对本公开实施方式作进一步地详细描述。

65.本公开实施例提供了一种管道内对口器,如图1所示,管道内对口器包括固定机架1、涨紧机构2、动力供给机构3、连接机构4和行走机构5;固定机架1包括前机架11和中机架12,前机架11和中机架12相互间隔。

66.涨紧机构2包括第一涨紧组件21和第二涨紧组件22,第一涨紧组件21和第二涨紧组件22为环状且相互同轴间隔布置,第一涨紧组件21和第二涨紧组件22分别与前机架11的外侧壁相连。

67.动力供给机构3位于中机架12的远离前机架11的一侧;连接机构4包括第一柔性组件41和第二柔性组件42,第一柔性组件41位于前机架11与中机架12之间,且第一柔性组件

41的一侧与前机架11铰接,第一柔性组件41的另一侧与中机架12铰接,第二柔性组件42位于中机架12和动力供给机构3之间,且第二柔性组件42的一侧与中机架12铰接,第二柔性组件42的另一侧与动力供给机构3铰接。

68.行走机构5位于中机架12上,且与中机架12相连。

69.通过本公开实施例提供的管道内对口器在对管道进行焊接时,由于该管道内对口器包括固定机架1、涨紧机构2、动力供给机构3、连接机构4和行走机构5,所以能够通过固定机架1为其他机构提供安装基础,通过涨紧机构2与管道的内壁贴合涨紧,以实现焊接时的两个管道端部的对口。通过动力供给机构3为整个管道内对口器提供动力支持。通过行走机构5实现该管道内对口器在管道内部行走。

70.并且,由于管道内对口器中的连接机构4包括第一柔性组件41和第二柔性组件42,所以,当该管道内对口器在管道内部行走时,尤其是管道处于弯曲状态时,能够通过第一柔性组件41和第二柔性组件42的灵活摆动,使得中机架12与前机架11之间发生轴向偏移,同时使得中机架12与动力供给机构3之间发生轴向偏移,进而实现管道内对口器能够顺利通过弯管,而不会卡住,使得该管道内对口器能够在山区、丘陵、水网、沼泽等复杂施工环境下正常使用。

71.图2为本公开实施例提供的管道内对口器的俯视图,结合图2,示例性地,前机架11包括导向罩111、安装座112和多个导向轮113。导向罩111的外轮廓呈锥状,且导向罩111的小端远离中机架12。安装座112位于导向罩111的大端与第一柔性组件41之间,且安装座112的两侧分别与导向罩111和第一柔性组件41相铰接。多个导向轮113沿导向罩111的周向间隔的布置在导向罩111的外壁,且导向轮113可转动地连接在导向罩111的外壁上,导向轮113的转动方向沿导向罩111的轴向。

72.在上述实现方式中,导向罩111用于为导向轮113、第一涨紧组件21提供安装基础,安装座112用于为第二涨紧组件22提供安装基础,导向轮113用于引导前机架11进行移动,使得该内对口器在管道内壁进行行走时,前机架11能够灵活自由的导向和移动。

73.示例性地,第一涨紧组件21远离第一柔性组件41,第二涨紧组件22靠近第一柔性组件41。第一涨紧组件21包括多个沿第一涨紧组件21的周向间隔布置的涨紧件211,涨紧件211包括伸缩机构2111、撑杆2112(参见图3)和铜衬组件2113。伸缩机构2111位于中机架12内部,且与中机架12相连;撑杆2112的第一端与伸缩机构2111相连,以沿第一涨紧组件21的径向移动;铜衬组件2113位于撑杆2112的外壁靠近第二端的位置,且与撑杆2112相连,铜衬组件2113朝向第二涨紧组件22凸出于撑杆2112。

74.在上述实现方式中,第一涨紧组件21用于与其中一个管道的内壁涨紧配合,将第一涨紧组件21设置为以上结构,能够通过伸缩机构2111的伸缩使得撑杆2112能够沿管道的径向发生移动,进而与管道涨紧配合。铜衬组件2113的设置能够使得两个管道在进行焊接对口时,管道与管道之间的接触位置能够通过铜衬组件2113进行支撑配合,提高管道的焊接质量。

75.本实施例中,伸缩机构2111可以伸缩气缸和连杆。其中伸缩气缸位于前机架11内,且与前机架11相连,伸缩气缸具有伸缩端,且伸缩端背离前机架11,伸缩端的伸缩方向沿第一涨紧组件21的轴向。连杆的第一端与伸缩气缸的伸缩端铰接。连杆的第二端与撑杆2112的第一端铰接。

76.在上述实现方式中,伸缩气缸和连杆用于为撑杆2112的移动提供动力。具体以上伸缩机构2111的工作过程可以为:伸缩气缸内接入动力供给机构3输送的气体,气体推动伸缩气缸中的活塞杆沿其轴向移动,活塞杆通过连杆带动撑杆2112沿第一涨紧组件21的径向移动,也就是该内对口器的径向,进而撑杆2112的第二端沿第一涨紧组件21的径向移动,带动铜衬组件2113一起沿沿第一涨紧组件21的径向移动,最终实现撑杆2112和铜衬组件2113与管道内壁接触并涨紧。

77.图3为本公开实施例提供的撑杆和铜衬组件的结构示意图,结合图3,可选地,铜衬组件2113包括衬套座2114和铜衬套2115。

78.图4为本公开实施例提供的撑杆和铜衬组件的俯视图,结合图4,衬套座2114包括底框21141和限位板21142,底框21141的外壁与撑杆2112的外壁相连,限位板21142连接在底框21141远离撑杆2112的第一端的一侧上,铜衬套2115可移动地连接在限位板21142远离撑杆2112的第一端的板面上,铜衬套2115的移动方向与第一涨紧组件21轴向相同,铜衬套2115远离衬套座2114底板的一侧面为圆弧面,圆弧面与第一涨紧组件21同轴。

79.在上述实现方式中,衬套座2114用于为铜衬套2115提供安装基础。而铜衬套2115能够跟随与自身对应的撑杆2112的伸缩而升降,当撑杆2112涨紧管壁时,铜衬套2115的外表面与管道的内壁可实现良好贴合,以保证外根焊焊缝的内部成形及质量。

80.图5为本公开实施例提供的撑杆和铜衬组件的仰视图,结合图5,可选地,铜衬组件2113还包括限位轴2116和弹簧2117;限位轴2116位于撑杆2112与铜衬套2115之间,且限位轴2116的第一端穿过底框21141的侧壁与撑杆2112的外壁相连,限位轴2116的第二端位于底框21141内且可移动地插装在限位板21142上;弹簧2117套装在限位轴2116外,且弹簧2117的第一端与底框21141相抵,弹簧2117的第二端与限位板21142相连。

81.在上述实现方式中,弹簧2117的伸缩能够调节铜衬套2115在横向方向内对口器的轴向的位置。

82.本实施例中,为了更好地使得所有的铜衬套2115能够围成精准的圆周,可以将衬套座2114与撑杆2112之间间隔设置弹簧2117,即具有弹簧2117调节的铜衬套2115与固定连接的铜衬套2115间隔分部,这样更有利于铜衬套2115之间快速围城精准圆圈。

83.示例性地,铜衬套2115通过螺钉安装在衬套座2114内。

84.图6为本公开实施例提供的撑杆和铜衬组件的侧视图,结合图6,示例性地,铜衬套2115为等腰梯形块,铜衬套2115具有两个侧腰,两个侧腰分别位于铜衬套2115的圆弧面的相反两侧,相邻两个铜衬套2115之间的侧腰贴合在一起。

85.在上述实现方式中,铜衬套2115采用表面为弧面且投影平面为等腰梯形的结构形式,利于铜衬套2115的表面与管道的内壁的良好贴合,同时又可以保证铜衬套2115的顺畅升降。

86.示例性地,撑杆2112包括涨杆21121和涨靴21122,涨杆21121与连杆一一对应,涨杆21121的第一端与自身对应的连杆的第二端铰接,涨靴21122连接在涨杆21121的第二端处。

87.涨靴21122远离涨杆21121的一侧具有凹面和两个凸弧面(参见图4),凸弧面沿涨紧机构2的周向间隔布置,凸弧面用于贴合在管道的内壁,凹面位于两个凸弧面的之间,且与凸弧面相连,凹面沿涨紧机构2的径向凹陷在凸弧面之间。

88.在上述实现方式中,凸弧面用于与管道的内壁贴合以实现对管道的涨紧,凹面用于装设涨靴21122与涨杆21121之间的连接螺钉,以防止螺钉凸出于凸弧面,而影响凸弧面与管道的内壁的贴合涨紧。

89.本实施例中,第二涨紧组件22与第一涨紧组件21类似,只是没有包括铜衬组件2113,这里对其结构不在赘述。

90.再次参见图2,可选地,动力供给机构3可以为电池和气罐的集成体,这样既能为电机提供电能实现电机驱动,也能实现压缩气体驱动,可以进行不同可方式的快速切换。

91.动力供给机构3的外表面上安装有多个气罐浮动轮31,气罐浮动轮31具有浮动支撑的作用,同时也便于动力供给机构3能够跟随中机架12轻松行走。

92.继续参见图2,可选地,第一柔性组件41包括第一连接座411和两个第一空气弹簧组412。第一连接座411的两侧分别与前机架11和中机架12铰接。

93.两个第一空气弹簧组412分别位于第一连接座411的相反两侧,两个第一空气弹簧组412中的一个位于第一连接座411与前机架11之间,且背离第一连接座411的一端用于与前机架11相抵,两个第一空气弹簧组412中的另一个位于第一连接座411与中机架12之间,且背离第一连接座411的一端用于与中机架12相抵,两个第一空气弹簧组412分别与动力供给机构3相连通。

94.在上述实现方式中,第一连接座411用于与前机架11和中机架12相连,同时也为第一空气弹簧组412提供安装基础。第一空气弹簧组412与动力供给机构3连通,这样便可对第一空气弹簧组412充气实现中机架12与前机架11之间的刚性连接,通过对第一空气弹簧组412放气,实现中机架12与前机架11之间的柔性连接。

95.可选地,第二柔性组件42包括第二连接座421和两个第二空气弹簧组422。第二连接座421的两侧分别与中机架12和动力供给机构3铰接。

96.两个第二空气弹簧组422分别位于第二连接座421的相反两侧,两个第二空气弹簧组422中的一个位于第二连接座421与中机架12之间,且背离第二连接座421的一端用于与中机架12相抵,两个第二空气弹簧组422中的另一个位于第二连接座421与动力供给机构3之间,且背离第二连接座421的一端用于与动力供给机构3相抵,两个第二空气弹簧组422分别与动力供给机构3相连通。

97.在上述实现方式中,第二连接座421用于与中机架12和动力供给机构3相连,同时也为第二空气弹簧组422提供安装基础。在使用时,当对第二空气弹簧组422充气,中机架12和动力供给机构3之间为柔性连接,通过对第二空气弹簧组422放气,中机架12和动力供给机构3之间变为柔性连接,为内对口器过弯管提前做好准备。

98.示例性地,第一空气弹簧组412包括多个第一空气弹簧4121,第一空气弹簧4121沿第一连接座411的外边缘周向布置;第二空气弹簧组422包括多个第二空气弹簧4221,各第二空气弹簧4221沿第二连接座421的外边缘周向布置。

99.在上实现方式中,将第一空气弹簧组412和第二空气弹簧组422设置为多个空气弹簧(第一空气弹簧4121和第二空气弹簧4221),可以简化第一空气弹簧组412和第二空气弹簧组422的结构,同时又能满足实际使用要求。

100.图7为本公开实施例提供的行走机构的结构示意图,结合图7,示例性地,行走机构5包括行走气缸51、差速器52、传动组件53和两个行走轮组54;行走气缸51位于中机架12的

内部,且与中机架12相连,行走气缸51具有两个伸缩端,且行走气缸51的伸缩方向与第一涨紧组件21的轴线垂直;差速器52靠近行走气缸51,且与中机架12相连,行走气缸51和差速器52分别与动力供给机构3传动连接;传动组件53靠近差速器52,且传动组件53与差速器52的输出端传动连接。

101.两个行走轮组54分别位于行走气缸51的两个伸缩端,行走轮组54与行走气缸51的输出端一一对应,且分别与伸缩端相连,两个行走轮组54分别与传动组件53传动连接。

102.在上述实现方式中,行走气缸51用于将行走轮组54进行伸出,当需要该行走机构行走时,可以控制行走气缸51来实现行走轮组54伸出中机架12之外,以贴合在管道的内壁行走。反之,则不需要伸出行走轮组54。

103.差速器52用于将动力供给机构3中的动力以不同的动力输出至行走轮组54上,以实现行走轮组54可以以不同的速度行走。传动组件53用于将差速器52的动力传动输送至行走轮组54上,以实现行走轮组54与差速器52之间的传动连接。

104.图8为本公开实施例提供的差速器的正视图,结合图8,示例性地,差速器52通过差速器固定板57连接在中机架12上,且差速器固定板57对差速器52起到保护的作用。

105.图9为本公开实施例提供的行走机构的俯视图,结合图9,可选地,行走机构5还包括电机55和减速器56,电机55位于中机架12内且与中机架12相连,电机55的输入端与动力供给机构3的输出端连接,减速器56位于中机架12内且与中机架12相连,减速器56的输入端与电机55的输出端相连,减速器56的输出端与差速器52相连。

106.在上述实现方式中,电机55和减速器56用于为差速器52提供支直接动力来源,以实现差速器52具有动力。

107.图10为本公开实施例提供的差速器的俯视图,结合图10,可选地,传动组件53包括第一传动装置531和第二传动装置532。第一传动装置531和第二传动装置532分别位于差速器52的相反两侧,且第一传动装置531与差速器52的输出轴传动连接,两个行走轮组54中的一个与第一传动装置531相连,第二传动装置532与差速器52的输出轴传动连接,两个行走轮组54中的另一个与第二传动装置532相连。

108.图11为本公开实施例提供的行走机构的部分结构示意图。图12为本公开实施例提供的行走机构的部分结构的后视图。结合图11和图12,第一传动装置531包括第一链轮5311(参见图10)、第二链轮5312、第三链轮5313和第四链轮5314,第一链轮5311套装在差速器52的其中一个输出端上,第二链轮5312位于中机架12上,且与第一链轮5311传动连接,第三链轮5313位于中机架12上,且与第二链轮5312同轴传动连接,第四链轮5314位于中机架12上,且与第三链轮5313传动连接,两个行走轮组54中的一个与第三链轮5313和第四链轮5314相连。

109.第二传动装置532包括第一齿轮5321、第二齿轮5322(参见图13)、第五链轮5323、第六链轮5324、第七链轮5325、第八链轮5326。第一齿轮5321套装在差速器52的另一个输出端上,第二齿轮5322位于中机架12上,且与第一齿轮5321啮合。

110.第五链轮5323位于中机架12上,且与第二齿轮5322同轴传动连接,第六链轮5324位于中机架12上,且与第五链轮5323传动连接,第七链轮5325位于中机架12上,且与第六链轮5324同轴传动连接,第八链轮5326位于中机架12上,且与第七链轮5325传动连接,两个行走轮组54中的另一个与第三链轮5313和第四链轮5314相连。

111.在上述实现方式中,以上设置能够方便的将差速器52的两个输出端不同的动力传递至两个行走轮组54上,以实现行走轮组54不同的行走速度。

112.本实施例中,第六链轮5324、第四链轮5314、第三链轮5313与第五链轮5323处于同一平面,第七链轮5325、第八链轮5326、第二齿轮5322与第一链轮5311处于同一平面,由链条或者皮带轮进行连接和传动。

113.再次参见图1,管道内对口器还包括刹车机构6,刹车机构6位于中机架12内部,且中机架12相连,刹车机构6与行走机构5相连。

114.在上述实现方式中,刹车机构6用不对行走机构5进行制动,当需要管道内对口器在管道内停止行走时,可以通过控制刹车机构6,使得管道内对口器能够实时驻车,避免其在管道内滑动,进而影响对口精度。

115.下面简单介绍一下本公开实施例提供的管道内对口器的工作方式:

116.首先,将该管道内对口器在进入管道前,先为第一柔性组件41和第二柔性组件42充气达到其额定压力,此时该管道内对口器呈刚性状态。

117.接着,前机架11、涨紧机构2、连接机构4等吊装入管。在中机架12进入管道后,行走气缸51中的中活塞杆伸出并带动2个行走轮组54的四个行走轮541张开抵在管道的内壁。启动电机55可实现该管道内对口器的行走功能,使得该管道内对口器快速入管。

118.当该管道内对口器过弯管时,可以将第一柔性组件41和第二柔性组件42的气体适当排除,防止过弯管时某些零件被过度压缩。同时启动电机55、减速器56和差速器52,差速器52的两个输出端分别与第一链轮5311和第一齿轮5321连接,并带动其转动。

119.当第一齿轮5321转动时,第二齿轮5322与第一齿轮5321啮合齿轮,所以,第二齿轮5322进行反向转动,并带动第五链轮5323同方向转动。第五链轮5323通过链条带动第六链轮5324转动,第六链轮5324同轴带动第七链轮5325转动,第七链轮5325同方向转动,同时又通过链条带动第八链轮5326转动。因此,行走机构中其中一个行走轮组54中的两个行走轮541进行与差速器52输出轴反方向的转动。

120.当第一链轮5311转动时,第一链轮5311通过链条带动第二链轮5312转动,第二链轮5312与第三链轮5313同轴,第三链轮5313跟随第二链轮5312同方向转动,第三链轮5313同时又通过链条带动第四链轮5314转动。因此,行走机构中另外一个行走轮组54中的两个行走轮541进行与差速器52另一端输出轴的同方向转动,实现行走机构5在管内的行走。

121.由此可见,借助差速器52,行走机构5上下两侧的行走轮541的行走速度不一致,一侧偏大,一侧偏小,管道内对口器可顺利通过弯管。内对口器过弯管后,待行走至需组对焊接的管道一端的合适位置时,可以启动刹车机构6,刹车机构6使管道对口器可靠驻车,避免其在管道内滑动,影响对口精度。同时,第二涨紧组件22中的涨靴伸出并涨紧管道的内壁。

122.另一根需组对的管道通过吊管机具向管道对口器靠拢,待满足管口无间隙组对要求后,管道内对口器的第一涨紧组件21中的涨靴21122伸出并涨紧管壁,同时第一涨紧组件21中的涨靴21122带动铜衬组件2113抬升,实现铜衬套2115间的精准组圆及铜衬套2115的表面与管道的内壁的紧密贴合,完成管口组对。

123.当待外根焊焊接结束后,收回第一涨紧组件21和第二涨紧组件22中的涨靴21122以及铜衬组件2113,启动管道内对口器的行走功能,使其行驶至下一道待组对管口,然后重复以上动作。

124.以上仅为本公开的可选实施例,并不用以限制本公开,凡在本公开的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本公开的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1