一种基于热轧辊系铁皮分类的工艺在线调整方法与流程

1.本发明属于钢铁热轧领域,具体涉及一种基于热轧辊系铁皮分类的工艺在线调整方法。

背景技术:

2.轧辊系铁皮是热轧最常见的缺陷之一,也是热轧生产企业质量控制方面的重点和难点。热轧带钢的流向一般分为酸洗、冷轧供料和高强系列产品等。其中,高强系列产品一般厚度较厚,不易产生轧辊系铁皮且对表面要求较低;而其它产品基本上均用于汽车、家电等领域,对带钢表面质量要求较高,表面不允许存在明显的轧辊系铁皮压入缺陷,否则将严重影响用户的使用。

3.轧辊系铁皮顾名思义是因轧辊表面被破坏导致的缺陷,这一缺陷和精轧轧辊表面质量密切相关,轧辊表面良好时该缺陷一般不会发生,随着轧辊表面变差而逐渐显现。为了控制该缺陷,需要从加热工艺开始进行工艺的细化,具体的表面质量控制工艺及流程参照图1。

4.带钢1在加热炉(11)内,要保证出炉温度和各段加热时间满足工艺要求,抽钢后需要经过1#除鳞箱(14)去除炉生氧化铁皮,之后经粗轧机(3、5、7、9,下同)和立辊(2、4、6、8)进行轧制。其中,为控制轧辊系铁皮,r2轧机(5)优先采用3道次轧制,并根据中间坯温度(10)的要求进行粗轧机除鳞(15、16、17、18、19)的控制。出粗轧区域后,进入精轧区域轧制,精轧为7机架(12为f1,13为f7),20为2#除鳞箱。

5.轧辊系铁皮虽在精轧区域产生,但热轧各主要工艺如加热温度控制、轧制道次、除鳞水及精轧负荷分配等均对轧辊系铁皮的产生有直接影响。作为大型生产线,热连轧产线的机时产量一般在500t/h以上,批量稳定的生产是产能发挥的前提,也是企业低成本运行的需要。因此,热轧工艺的设计原则是确保轧制稳定性的前提下尽可能兼顾面质量控制,将质量问题发生时的应对措施作为反应计划来执行。

6.热轧实际工艺、功能精度及以确保稳定性为主的工艺设计,难免带来质量的波动。以宝钢2050热轧产线为例,正常生产过程中就多次发生轧辊系铁皮缺陷:一方面质检人员难以判准确判断趋势,仅是在缺陷发生后才进行预警;另一方面,操作在接到质量预警后只是根据自己的经验临时调整一些工艺,往往导致多块质量缺陷甚至停机换辊,对正常的生产顺行和质量控制有较大影响。为此,需要综合考虑轧辊系铁皮的在线调整功能及策略,减少因此带来的停机及质量波动。

7.申请号为:201720622680.x的实用新型申请,公开了“热轧板材高压水除鳞氧化铁皮收集装置”,。包括上箱体、下箱体,上喷淋管、下喷淋管和运送板坯的辊子,固定在辊道架上,特点是,下箱体内至少设两组上喷淋管,与其相对应设两组偏垂结构的收集器,收集器、上喷淋管同在一个水平面上,且都在运输辊道上方,上喷淋管、收集器两端分别安装在下箱体侧墙上部;下箱体内至少设两组下喷淋管,置于运输辊道下方,两端分别安装在辊道架下部。

8.申请号为:201910456692.3的发明申请,公开了“一种基于热轧辊系铁皮分类的轧制油在线调整方法”,涉及热轧表面在线检测技术领域,包括轧制油开口度初始值设置、带钢辊系铁皮缺陷采集、轧制油开口度的计算逻辑、根据表面仪测量的表面等级,制定轧制油投用策略。本发明将轧制油的使用和表面仪检测的辊系铁皮缺陷进行结合,仅在出现辊系铁皮且满足一定条件时才投用,可大幅度减少投用轧制油卷数,降低轧制油的消耗;根据带钢表面辊系铁皮等级及缺陷数量来确认缺陷等级,实现了轧制油浓度的在线动态调整,进一步发挥了轧制油在改善带钢表面质量上的作用。

技术实现要素:

9.为解决以上问题,本发明提供了一种基于热轧辊系铁皮分类的工艺在线调整方法,其技术方案具体如下:

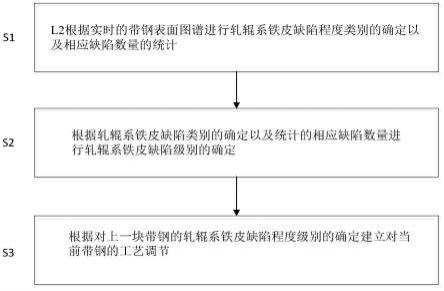

10.一种基于热轧辊系铁皮分类的工艺在线调整方法,其特征在于包括如下步骤:

11.s1:l2根据实时的带钢表面图谱进行轧辊系铁皮缺陷程度类别的确定以及相应缺陷数量的统计;

12.s2:根据轧辊系铁皮缺陷类别的确定以及统计的相应缺陷数量进行轧辊系铁皮缺陷级别的确定;

13.s3:根据对上一块带钢的轧辊系铁皮缺陷程度级别的确定建立对当前带钢的工艺调节;

14.所述的工艺在线调整方法通过上述步序建立工艺的自适应性动态调整。

15.根据本发明的一种基于热轧辊系铁皮分类的工艺在线调整方法,其特征在于:

16.步骤s3中所述的工艺调节,通过对轧辊系铁皮主要影响因子所对应的工艺因素的调节完成;

17.其中,

18.所述的工艺因素根据与轧辊系铁皮的相关度形成相关度递减的排序,

19.通过建立与轧辊系铁皮的相关度递减的工艺因素序列和轧辊系铁皮缺陷程度级别的对应关系形成相应调节;

20.所述的轧辊系铁皮主要影响因子为精轧负荷与中间坯温度。

21.根据本发明的一种基于热轧辊系铁皮分类的工艺在线调整方法,其特征在于:

22.与精轧负荷影响因子所对应的工艺因素为:精轧自身负荷分配、中间坯厚度及轧辊冷却;

23.与中间坯温度影响因子所对应的工艺因素为:粗轧除磷道次;

24.所述的形成相关度递减的排序,具体为:

25.第一相关度:精轧f2、f3机架的负荷分配;

26.第二相关度:中间坯厚度;

27.第三相关度:轧辊冷却及粗轧除磷道次。

28.根据本发明的一种基于热轧辊系铁皮分类的工艺在线调整方法,其特征在于:

29.所述的通过建立与轧辊系铁皮的相关度递减的工艺因素序列和轧辊系铁皮缺陷程度级别的对应关系形成相应调节,具体为:

30.以与轧辊系相关度递减的工艺因素序列呈逐次累加递增式的调节方式建立与轧

辊系铁皮缺陷程度级别由低到高的次序一一对应的调节。

31.根据本发明的一种基于热轧辊系铁皮分类的工艺在线调整方法,其特征在于:

32.所述的通过建立与轧辊系铁皮的相关度递减的工艺因素序列和轧辊系铁皮缺陷程度级别的对应关系形成相应调节,具体为:

33.轧辊系铁皮缺陷程度级别由低到高依次为1级缺陷、2级缺陷、3级缺陷、4级缺陷;

34.当为1级缺陷时,不建立对工艺因素的调节;

35.当为2级缺陷时,通过对第一相关度的精轧f2、f3机架的负荷分配的调节建立适配;

36.当为3级缺陷时,通过对第一相关度的精轧f2、f3机架的负荷分配的调节、对第二相关度的中间坯厚度调节建立适配;

37.当为4级缺陷时,通过对第一相关度的精轧f2、f3机架的负荷分配的调节、对第二相关度的中间坯厚度及对第三相关度的轧辊冷却及粗轧除磷道次的调节建立适配。

38.根据本发明的一种基于热轧辊系铁皮分类的工艺在线调整方法,其特征在于:

39.所述的轧辊系铁皮缺陷程度类别依据轧辊表面氧化膜的均匀度及剥落度形成由轻到重的1类、2类、3类。

40.根据本发明的一种基于热轧辊系铁皮分类的工艺在线调整方法,其特征在于:

41.根据轧辊系铁皮缺陷类别的确定以及统计的相应缺陷数量进行轧辊系铁皮缺陷级别的确定,具体为:

42.若缺陷程度为1类且未检测到缺陷点数,或若缺陷程度为2类且统计的缺陷点数∈[0,20],则将缺陷级别设定为1级;

[0043]

若缺陷程度为2类且统计的缺陷点数∈[21,50],或若缺陷程度为3类且统计的缺陷点数∈[0,10],则缺陷级别设定为2级;

[0044]

若缺陷程度为2类且统计的缺陷点数∈[51,200],或若缺陷程度为3类且统计的缺陷点数∈[11,30],则缺陷级别设定为3级;

[0045]

若缺陷程度为2类且统计的缺陷点数超过201,或若缺陷程度为3类且统计的缺陷点数∈[31,100],则缺陷级别设定为4级;

[0046]

当缺陷程度为3类且统计的缺陷点数超过101时,则缺陷级别设定为5级,此级别与停机换辊对应。

[0047]

根据本发明的一种基于热轧辊系铁皮分类的工艺在线调整方法,其特征在于:

[0048]

所述的实时的带钢表面图谱,通过设于检测桥架(位于层流冷却和卷取机之间,离开层冷约2m位置)的ccd相机配合照明完成图像采集或通过表面仪测得。

[0049]

根据本发明的一种基于热轧辊系铁皮分类的工艺在线调整方法,其特征在于:

[0050]

对精轧f2、f3机架的负荷调节具体为:当为二级缺陷时,下降2.8%~3.2%负荷;当为三级缺陷或四级缺陷时;下降4.8%~5.2%负荷;

[0051]

对中间坯厚度的调节具体为:减2.8mm~3.2mm;

[0052]

对粗轧除磷道次的调节具体为:减少一组道次;

[0053]

根据本发明的一种基于热轧辊系铁皮分类的工艺在线调整方法,其特征在于:

[0054]

所述的轧辊冷却通过于原有冷却送水管路上增设调节阀实现,当为四级缺陷时,将水流量增大9.8%~10.2%。

[0055]

本发明是一种基于热轧辊系铁皮分类的在线工艺调整方法,通过建立的自适应方法实现了工艺的在线调整,本方法无需再停机,从而提升了生产效率,且本发明的在线调整兼顾了轧制过程的稳定性,在不破坏轧制稳定性的前提下有效抑制和改善了带钢轧辊系铁皮缺陷的产生。

附图说明

[0056]

图1为现有技术的轧制流程示意图;

[0057]

图2为本发明的调整步骤示意图;

[0058]

图3为本发明中的轧辊系铁皮缺陷程度类别表;

[0059]

图4为本发明中的轧辊系铁皮缺陷级别表;

[0060]

图5为本发明中的工艺因素调整参考表;

[0061]

图6为本发明中的轧辊冷却中增设的调节阀的示意图。

具体实施方式

[0062]

下面,根据说明书附图和具体实施方式对本发明的一种基于热轧辊系铁皮分类的工艺在线调整方法作进一步具体说明。

[0063]

一种基于热轧辊系铁皮分类的工艺在线调整方法,如图2所示,包括如下步骤:

[0064]

s1:l2根据实时的带钢表面图谱进行轧辊系铁皮缺陷程度类别的确定以及相应缺陷数量的统计;

[0065]

s2:根据轧辊系铁皮缺陷类别的确定以及统计的相应缺陷数量进行轧辊系铁皮缺陷级别的确定;

[0066]

s3:根据对上一块带钢的轧辊系铁皮缺陷程度级别的确定建立对当前带钢的工艺调节;

[0067]

所述的工艺在线调整方法通过上述步序建立工艺的自适应性动态调整。

[0068]

其中,

[0069]

步骤s3中所述的工艺调节,通过对轧辊系铁皮主要影响因子所对应的工艺因素的调节完成;

[0070]

其中,

[0071]

所述的工艺因素根据与轧辊系铁皮的相关度形成相关度递减的排序,

[0072]

通过建立与轧辊系铁皮的相关度递减的工艺因素序列和轧辊系铁皮缺陷程度级别的对应关系形成相应调节;

[0073]

所述的轧辊系铁皮主要影响因子为精轧负荷与中间坯温度。

[0074]

其中,

[0075]

与精轧负荷影响因子所对应的工艺因素为:精轧自身负荷分配、中间坯厚度及轧辊冷却;

[0076]

与中间坯温度影响因子所对应的工艺因素为:粗轧除磷道次;

[0077]

所述的形成相关度递减的排序,具体为:

[0078]

第一相关度:精轧f2、f3机架的负荷分配;

[0079]

第二相关度:中间坯厚度;

[0080]

第三相关度:轧辊冷却及粗轧除磷道次。

[0081]

其中,

[0082]

所述的通过建立与轧辊系铁皮的相关度递减的工艺因素序列和轧辊系铁皮缺陷程度级别的对应关系形成相应调节,具体为:

[0083]

以与轧辊系相关度递减的工艺因素序列呈逐次累加递增式的调节方式建立与轧辊系铁皮缺陷程度级别由低到高的次序一一对应的调节。

[0084]

其中,

[0085]

所述的通过建立与轧辊系铁皮的相关度递减的工艺因素序列和轧辊系铁皮缺陷程度级别的对应关系形成相应调节,具体为:

[0086]

轧辊系铁皮缺陷程度级别由低到高依次为1级缺陷、2级缺陷、3级缺陷、4级缺陷;

[0087]

当为1级缺陷时,不建立对工艺因素的调节;

[0088]

当为2级缺陷时,通过对第一相关度的精轧f2、f3机架的负荷分配的调节建立适配;

[0089]

当为3级缺陷时,通过对第一相关度的精轧f2、f3机架的负荷分配的调节、对第二相关度的中间坯厚度调节建立适配;

[0090]

当为4级缺陷时,通过对第一相关度的精轧f2、f3机架的负荷分配的调节、对第二相关度的中间坯厚度及对第三相关度的轧辊冷却及粗轧除磷道次的调节建立适配。

[0091]

其中,

[0092]

所述的轧辊系铁皮缺陷程度类别依据轧辊表面氧化膜的均匀度及剥落度形成由轻到重的1类、2类、3类。

[0093]

其中,

[0094]

根据轧辊系铁皮缺陷类别的确定以及统计的相应缺陷数量进行轧辊系铁皮缺陷级别的确定,具体为:

[0095]

若缺陷程度为1类且未检测到缺陷点数,或若缺陷程度为2类且统计的缺陷点数∈[0,20],则将缺陷级别设定为1级;

[0096]

若缺陷程度为2类且统计的缺陷点数∈[21,50],或若缺陷程度为3类且统计的缺陷点数∈[0,10],则缺陷级别设定为2级;

[0097]

若缺陷程度为2类且统计的缺陷点数∈[51,200],或若缺陷程度为3类且统计的缺陷点数∈[11,30],则缺陷级别设定为3级;

[0098]

若缺陷程度为2类且统计的缺陷点数超过201,或若缺陷程度为3类且统计的缺陷点数∈[31,100],则缺陷级别设定为4级;

[0099]

当缺陷程度为3类且统计的缺陷点数超过101时,则缺陷级别设定为5级,此级别与停机换辊对应。

[0100]

其中,

[0101]

所述的实时的带钢表面图谱,通过设于检测桥架(位于层流冷却和卷取机之间,离开层冷约2m位置)的ccd相机配合照明完成图像采集或通过表面仪测得。

[0102]

其中,

[0103]

对精轧f2、f3机架的负荷调节具体为:当为二级缺陷时,下降2.8%~3.2%负荷;当为三级缺陷或四级缺陷时;下降4.8%~5.2%负荷;

[0104]

对中间坯厚度的调节具体为:减2.8mm~3.2mm;

[0105]

对粗轧除磷道次的调节具体为:减少一组道次;

[0106]

其中,

[0107]

所述的轧辊冷却通过于原有冷却送水管路上增设调节阀实现,当为四级缺陷时,将水流量增大9.8%~10.2%。

[0108]

工作过程、原理及实施例

[0109]

轧辊系铁皮缺陷产生的机理

[0110]

轧制过程是带钢在轧辊之间受力变形的热力学过程,由于轧辊和带钢直接接触,带钢在厚度变薄的同时将自身的热量及轧制力传递给轧辊。使得轧辊处于高温、高速、大轧制力和骤冷骤热的恶劣工作环境之中,轧辊表面氧化膜持续承受着巨大的交变应力,当达到一定疲劳极限后,辊面氧化膜中微裂纹在开始出现并扩展,在轧辊和带钢之间强大剪应力的作用下,轧辊表面氧化膜产生剥落。

[0111]

一旦工作辊辊面氧化膜出现剥落,一方面剥落的辊面氧化膜黏附在热轧带钢表面,在后续机架中被碾入带钢表面而形成三次氧化铁皮缺陷;另一方面,工作辊辊面氧化膜剥落后,辊面变得相当粗糙,辊面的凹凸不平很容易突破带钢表面的流变应力极限,对带钢表面产生类似犁沟的作用,暴露的基体再氧化的铁皮及被犁沟破碎铁皮一起压入带钢,最终在带钢表面形成基体和氧化物交织的氧化铁皮缺陷。实际轧制过程中发现,容易剥落的轧辊集中发生在精轧前四个机架,主要是前机架轧制时带钢温度较高,且轧制压下率较大。故而将这四个机架的轧辊设为调整对象。

[0112]

建立的控制机理

[0113]

带钢轧辊系铁皮缺陷分级:

[0114]

1.轧辊系铁皮程度及与轧辊表面的对应关系

[0115]

带钢表面轧辊系的铁皮的剥落与轧辊表面的剥落直接相关,根据多年的经验积累轧辊系铁皮在同行中已形成共识。本方法中,将轧辊系铁皮缺陷按程度从轻到重分三类,如图3所示,根据图3的表格可以确定轧辊系铁皮程度类别。

[0116]

其中,缺陷程度1类表示理想状态,带钢表面质量最优;2类为轧辊表面剥落初期的形态,程度相对较轻,一般缺陷点数较少时可以满足用户要求,点数较多时需要进行封锁改判;3类程度相对较重,会影响用户使用,对缺陷点数有严格要求。

[0117]

2)带钢表面轧辊系铁皮缺陷分级

[0118]

热轧表面检测系统由一套数字相机和照明单元集成在检测桥架(位于层流冷却和卷取机之间,离开层冷约2m位置)上,用于获取带钢表面图像。图像由相机计算机进行初步评价,结果被发送到服务器计算机系统,(注:此为一成熟的已知技术,表面仪表可以获取各类已定义的缺陷,以轧辊系铁皮为例,通过定义表面缺陷谱图,表面仪会自动检测该缺陷并统计对应图谱的数量;)引入根据带钢轧辊系铁皮程度分类及对应的缺陷数量进行轧辊系铁皮缺陷的分级,见图4所示的表格。

[0119]

其中:

[0120]

轧辊系铁皮分级(grade)1:表示轧辊系铁皮程度等级1或等级为2但点数不大于20个,此时轧辊系铁皮不会影响用户的使用,辊面程度也比较受控;

[0121]

轧辊系铁皮分级(grade)2:表示轧辊系铁皮程度等级2且点数在21-50个范围内或

等级为3但点数不大于10个,此时轧辊表面氧化膜已经开始出现轻微剥落,需要对轧线工艺进行微调;

[0122]

轧辊系铁皮分级(grade)3:表示轧辊系铁皮程度等级2且点数在51-200个或等级为3且在11-30个,表明此时轧辊表面氧化膜已经剥落,需要及时进行工艺调整以改善轧辊表面质量。

[0123]

轧辊系铁皮分级(grade)4:表示轧辊系铁皮程度等级2且点数大于201或等级为3且点数大于31个,表明此时轧辊表面氧化膜已明显剥落且呈恶化趋势,需要加大工艺调整以尽快改善轧辊表面质量。

[0124]

轧辊系铁皮分级(grade)5:超出工艺可调整范围,必须及时停机换辊,以避免批量质量事故。

[0125]

轧制工艺的设定逻辑

[0126]

根据轧辊系铁皮的产生原理及大量试验的开展,轧辊系铁皮主要和中间坯温度、中间坯厚度、精轧负荷及轧辊温度有关。其中,影响中间坯温度的主要是加热过程及粗轧除鳞,加热过程调整滞后性较大,粗轧除鳞涉及性能不能大幅调整,因此从快速改进的角度可微调粗轧除鳞工艺。精轧负荷与中间坯厚度、精轧自身负荷分配及轧辊冷却有关,其中精轧负荷是轧辊系铁皮最直接的影响因素,但要考虑对轧制稳定性的影响,调整幅度不能超5%;中间坯厚度与小时产量及轧制稳定性有关,适当减小有利于轧制力降低;轧辊冷却状态和轧辊表面氧化膜的形成及剥落特性密切相关,增加轧辊冷却有利于改善轧辊表面氧化膜状态,但不利于节能。为此,结合氧化铁皮缺陷控制经验,制定了针对轧辊系铁皮的轧制工艺参数及调整逻辑。具体如下:

[0127]

1)在l2中设置热轧工艺标志字段

[0128]

在l2过程机中设置热轧工艺标志字段tech_flag,并通过对其的不同赋值,来区分热轧各过程生产工艺差异控制。说明如下:从一个换辊周期(f1-4工作辊换辊)开始,将第一卷的tech_flag置为0。后面生产卷按如下逻辑执行:即根据上一块带钢表面缺陷分级,过程机读取表面缺陷分级并按照如下逻辑进行下一块带钢轧制工艺的设定。

[0129]

(1)若表面缺陷分级grade=1,则tech_flag=0,工艺不变;

[0130]

(2)若表面缺陷分级grade=2,则tech_flag=1,即仅调整与轧辊系铁皮最相关的f2和f3机架负荷分配,以达到快速改善带钢表面的目的,且不换f1-4工作辊时保持tech_flag=1不变;

[0131]

(3)若表面缺陷分级grade=3,则tech_flag=2,在减小f2和f3机架负荷基础上,再减薄中间坯厚度,且不换f1-4工作辊时tech_flag=2设定不变。

[0132]

(4)若表面缺陷分级grade=4,则tech_flag=3,在减小f2和f3机架负荷及减薄中间坯厚度的基础上,通过增加轧辊冷却水压力及减少除鳞组数以尽快遏制辊面变差,且不换f1-4工作辊时tech_flag=3设定不变。

[0133]

2)不同的tech_flag标志所对应的热轧工艺策略见图5所示的表格,其中的设定值为最优调节,除却最优,允许的数值范围分别为:对精轧f2、f3机架的负荷调节:当为二级缺陷时,下降2.8%~3.2%负荷;当为三级缺陷或四级缺陷时;下降4.8%~5.2%负荷;对中间坯厚度的调节具体为:减2.8mm~3.2mm;对粗轧除磷道次的调节具体为:减少一组道次;对水流量的调节为增大9.8%~10.2%。

[0134]

增加轧辊冷却水开口度(流量)调节阀

[0135]

给f1-4四个机架增设轧辊冷却水(流量)调节阀(如图6所示),开口度控制由l2下发设定值。电气控制系统和上位机操作系统共同组成了整个轧辊冷却系统的自动控制和调节系统。

[0136]

实施例一:

[0137]

(1)对某电镀锌计划(带钢表面要求高,通常轧制油要全部投用),该计划的1-10块为烫辊材和过渡材,第11-66块为电镀锌产品,第67-80块一般低碳软钢。该计划生产时,投用该功能。

[0138]

(2)该计划生产前对工作辊进行了更换,开轧后轧制工艺按规程表设置(tech_flag=0)。

[0139]

(3)该计划生产过程中,轧辊辊面氧化膜开始变化,表面仪对轧辊系铁皮进行了收集。将收集的数据结果,按“轧辊系铁皮缺陷分级表”确定了“带钢表面轧辊系铁皮的等级”,并根据“热轧工艺策略”制定了轧制工艺使用策略。

[0140]

带钢表面质量及采用工艺

[0141][0142]

按照上述轧制策略,轧辊系铁皮缺陷得到了遏制,该计划未出现轧辊系铁皮封锁。

[0143]

实施例二:

[0144]

(1)对某酸洗板计划,该计划前1-10卷为烫辊材和过渡材,第11-59块为一般低碳软钢,第60-75块为2.1-1.6mm的酸洗薄规格。

[0145]

(2)该计划生产前对工作辊进行了更换,开轧后轧制工艺按规程表设置(tech_flag=0)。

[0146]

(3)该计划生产过程中,轧辊辊面氧化膜开始变化,表面仪对表面质量进行了收集,并按“轧辊系铁皮缺陷分级表”确定了“带钢表面轧辊系铁皮的等级”,根据“热轧工艺策略”制定了轧制工艺使用策略。

[0147]

带钢表面质量及采用工艺

[0148]

[0149][0150]

按照上述轧制策略,通过轧制工艺的调整,在低碳软钢轧辊系铁皮分级为2后,启动了轧制工艺的在线动态调整,轧辊表面没有进一步恶化;在轧制到表面要求较高的酸洗板后,带钢表面轧辊系铁皮仍然受控,整个计划没有出现达到轧辊系铁皮表面分级为4的现象。

[0151]

本发明是一种基于热轧辊系铁皮分类的在线工艺调整方法,通过建立的自适应方法实现了工艺的在线调整,本方法无需再停机,从而提升了生产效率,且本发明的在线调整兼顾了轧制过程的稳定性,在不破坏轧制稳定性的前提下有效抑制和改善了带钢轧辊系铁皮缺陷的产生。

[0152]

综述,本发明在保证轧制稳定性的同时,通过对轧制工艺的的在线调整有效的改善了带钢表面质量,具体如下:

[0153]

1、本发明遵循了以确保轧制稳定优先的热轧工艺原则,仅是在表面质量变差时才对相关工艺进行调整。既保证了轧制稳定性,又通过轧制工艺的调整,有效的抑制和改善了带钢轧辊系铁皮缺陷的产生。

[0154]

2、本发明根据带钢表面轧辊系铁皮等级及缺陷数量来确认缺陷等级,实现了轧制工艺的在线动态调整,进一步提高了轧制工艺在改善带钢表面质量效率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1