一种铌钨合金环形件锻造成形方法与流程

1.本发明涉及一种铌钨合金环形件锻造成形方法,属于难熔金属锻造成形技术领域。

背景技术:

2.上面级火箭发动机、姿轨控火箭发动机和空间火箭发动机由于结构和重量的限制,常采用单壁辐射冷却喷管,喷管服役温度达到1200℃以上。铌钨合金熔点高、在1200℃~1800℃具有良好的力学性能,是火箭发动机辐射冷却喷管的理想材料。火箭发动机推力室喷管收扩段部位因壁厚、截面和曲率变化大,且不允许存在焊缝,通常采用铌钨合金锻件毛坯机械加工。

3.铌钨合金材料昂贵、高温塑性和材料流动性差、锻造加热温度高、可锻温度范围窄、锻造变形抗力大,因此锻造成形难度极大。目前铌钨合金锻件主要存在的问题有:(1)铌钨合金拔长时极易开裂,无法通过反复镦粗+拔长提高坯料变形量,在成形尺寸较大的锻件时难以保证材料性能;(2)受限于铸锭规格尺寸,直径350mm以上的身部无法采用锻棒或锻饼直接加工;(3)传统工艺采用锻棒或锻饼直接加工推力室身部,材料利用率极低,生产成本高。

技术实现要素:

4.本发明解决的技术问题是:针对铌钨合金锻件存在的材料利用率低、生产成本高、锻造综合变形量小、性能无法满足标准要求、350mm以上大尺寸锻件成形难问题,提供了一种铌钨合金环形件的锻造方法,该方法得到的铌钨合金环形件室温、1400℃、1600℃抗拉强度分别可达到400mpa、140mpa和90mpa以上,能够满足大尺寸铌钨合金身部的加工需求。

5.本发明解决技术的方案是:

6.一种铌钨合金环形件锻造成形方法,包括下列步骤:

7.(1)铸锭车光、倒角、喷涂防氧化涂层、不锈钢包套后加热,自由锻锤、快锻机或液压机上镦粗成形饼坯;

8.(2)线切割坯料内孔制备环坯,机械加工去除包套和饼坯表面氧化皮、缺陷,荧光/着色检查表面无缺陷后,真空消应力退火处理;

9.(3)自由锻锤或快锻机上进行马杠/马架扩孔成形锻环;

10.(4)锻环真空再结晶退火后,切取试样检查组织、性能。

11.进一步的,所述步骤(1)中铸锭下料后车光,两端面倒圆角,表面喷涂防氧化保护涂层,并进行不锈钢硬包套,不锈钢硬包套控制要求为:在外表面使用不锈钢板制作包套,氩弧焊封焊外圆和端面包套。

12.进一步的,所述步骤(1)中坯料≤850℃装炉,850℃~950℃条件下预热1h后随炉升温至1290

±

40℃,在此温度下保温,保温系数为0.8mm/min,终锻温度≥1000℃,锻后空冷。

13.进一步的,需多火次成形时坯料在热态回炉,热态回炉不需要预热直接加热保温,保温系数0.5mm/min。

14.进一步的,所述步骤(1)中坯料加热过程中进行软包套,软包套控制要求为:坯料加热保温到时后取出,用5mm~12mm厚硅酸铝纤维及黏合剂进行软包套,包套完成后回炉保温60分钟~120分钟后开始成形。

15.进一步的,所述步骤(1)铸锭每火次镦粗变形量应在0.1~0.35之间;镦粗后的坯料高度应为最终锻环高度的105%~120%。

16.进一步的,所述步骤(2)中线切割内孔为后续扩孔制坯,机械加工去除包套和饼坯表面氧化皮、缺陷,坯料内、外圆端面倒圆角。

17.进一步的,坯料表面如有裂纹、折叠、凹坑的缺陷,打磨消除,打磨处宽深比不小于6:1,进行荧光/着色检查进一步确保表面无缺陷。

18.进一步的,所述步骤(2)中产品真空消应力退火温度为1250℃~1350℃,时间不小于60分钟。

19.进一步的,所述步骤(3)中坯料加热和包套控制要求与步骤(1)要求相同

20.进一步的,所述步骤(3)中将马杠放入线切割加工的内孔,在马架上进行扩孔。

21.进一步的,所述步骤(4)中对锻件进行真空再结晶退火,再结晶对火温度为1350℃~1450℃,时间不小于60分钟;再结晶退火后在锻环上切取试样检查金相组织和室温、高温力学性能。

22.本发明与现有技术相比的有益效果是:

23.(1)本发明选择在1290

±

40℃的高温条件下进行锻造成形,大大降低了材料的变形抗力、提高了材料的塑性和流动性;

24.(2)本发明一方面通过控制镦粗过程每火次变形量,防止因变形过大导致坯料开裂,另一方面在镦粗制坯和马杠扩孔前,对坯料的棱边均进行了倒角,防止锻造成形时棱边应力集中和降温过快导致的开裂缺陷;

25.(3)本发明在锻造成形前对铌钨合金坯料采用喷涂保护剂+不锈钢硬包套+硅酸铝纤维软包套三重措施,大大降低了坯料在加热、锻造成形过程中的氧化,减小了坯料表面温度降低速率,同时也避免因表面温度降低过快导致锻造过程产生的开裂;

26.(4)本发明在扩孔前增加了荧光/着色检查,确保了扩孔前的环坯无缺陷;增加了消应力退火,消除了镦粗过程中的应力;给出了环形锻件成形时镦粗制坯原则、马杠扩孔时的注意事项,避免了镦粗制坯高度不足、马杠扩孔平端面不及时引起的产品报废;

27.(5)本发明采用线切割加工马杠成形所需的内孔,切后的料芯仍可应用与其它零件加工,提高了材料利用率;

28.(6)相比以往的锻棒或锻饼,本发明采用马杠扩孔,增加了锻造成形总变形量,有益于提高材料的性能;能够满足直径400mm以上、高度200mm以上的大尺寸铌钨合金推力室身部加工需求。

附图说明

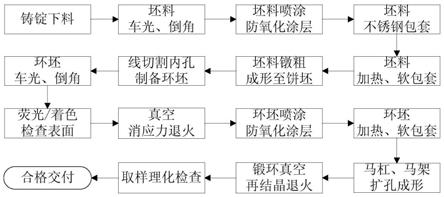

29.图1为本发明实施例1工步流程图;

30.图2为本发明实施例1锻环再结晶退火后金相组织。

具体实施方式

31.下面结合实施例对本发明作进一步阐述。

32.本发明的技术解决方案是:

33.(1)铸锭车光、倒角、喷涂防氧化涂层、不锈钢包套后加热,自由锻锤、快锻机或液压机上镦粗成形饼坯。

34.(2)线切割坯料内孔制备环坯,机械加工去除包套和饼坯表面氧化皮、缺陷,荧光/着色检查表面无缺陷后,真空消应力退火处理。

35.(3)自由锻锤或快锻机上进行马杠/马架扩孔成形锻环。

36.(4)锻环真空再结晶退火后,切取试样检查组织、性能。

37.所述步骤(1)中铸锭下料后车光,两端面倒圆角,表面喷涂防氧化保护涂层,并进行硬包套,包套控制要求为:在外表面使用不锈钢板制作包套,氩弧焊封焊外圆和端面包套。

38.所述步骤(1)中坯料≤850℃装炉,850℃~950℃条件下预热1h后随炉升温至1290

±

40℃;在此温度下保温,保温系数为0.8mm/min,终锻温度≥1000℃,锻后在空气中冷却;需多火次成形时坯料应尽量在热态回炉,热态回炉直接加热,保温系数按0.5mm/min计算。

39.所述步骤(1)中坯料加热过程中进行软包套,软包套控制要求为:坯料加热保温到时后取出,用5mm~12mm厚硅酸铝纤维及高温合金黏合剂进行软包套,包套完成后回炉保温60分钟~120分钟后开始成形。

40.所述步骤(1)铸锭镦粗变形量应在0.1~0.35之间;镦粗后的坯料高度应为最终锻环高度的105%~120%。

41.所述步骤(2)中线切割内孔为后续扩孔制坯,机械加工去除包套和饼坯表面氧化皮、缺陷,坯料内、外圆端面倒圆角;坯料表面目视检查如有裂纹、折叠、凹坑等缺陷,打磨消除,打磨处宽深比不小于6:1;进行荧光或着色检查进一步确保表面无缺陷。

42.所述步骤(2)中产品真空消应力退火温度为1250℃~1350℃,时间不小于60分钟。

43.所述步骤(3)中坯料加热和包套控制要求与步骤1要求相同。

44.所述步骤(3)中将马杠放入线切割加工的内孔,在马架上进行扩孔,扩孔时,及时平整锻环的端面,防止端面产生凹槽。

45.所述步骤(4)中对锻件进行真空再结晶退火,再结晶对火温度为1350℃~1450℃,时间不小于60分钟;再结晶退火后在锻件上切取试样检查金相组织和室温、高温力学性能。

46.本发明提供了一种铌钨合金环形件锻造成形方法,以下将结合附图及具体实施例对本发明的具体实施方式做进一步详细说明,其中加热温度、保温系数等具体内容参见发明内容,在此不再赘述,实施示例最终锻环的尺寸为:外径φ440mm、内径φ240mm、高度225mm,工步流程图和成形过程示意图分别见图1和图2。

47.实施例1

48.(1)铸锭按φ280mm

×

560mm下料,车光、倒角后,坯料表面喷涂防氧化保护剂;外圆和端面使用2mm厚不锈钢板手工氩弧焊焊接,确保外圆和端面焊缝全部焊合。

49.(2)按发明内容所述加热制度和软包套要求进行加热和软包套后,开坯锻造,第一火镦粗至450

±

5mm,第二火镦粗至365

±

5mm,第三火镦粗至300

±

5mm,第四火镦粗至263

±

3mm,锻造过程中可适当滚圆、校直,成形的饼坯锻后在空气中冷却。

50.(3)将镦粗后的饼坯线切割加工内孔,机械加工去除表面氧化皮、不锈钢包套和缺陷;加工后的内孔尺寸为φ145mm,内孔棱边倒角r20,和外圆棱边倒角r10,车光后的坯料高度约255mm。

51.(4)将加工后的环坯进行荧光或着色检查,确认表面无裂纹后,在1250℃~1350℃条件下保温2小时,进行消应力退火处理。

52.(5)环坯表面喷涂防氧化保护剂,按发明内容所述加热制度和软包套要求进行马杠扩孔,马杠扩孔3~4火成形,成形过程中及时平整锻环端面,防止锻环端面起槽。

53.(6)将锻环在1350℃~1450℃条件下保温2h,进行再结晶热处理;在热处理后的锻环上切取试样,试样沿锻环弦向切取;分别检查金相组织、硬度和室温、1400℃、1600℃力学性能。金相组织见附图2,力学性能检测结果见表1,能够满足室压推力室身部设计需求。实施例1的室温性能、1600℃性能均高于《gjb8057航天用铌钨合金棒材规范》标准要求。

54.表1实施例1铌钨合金合金锻件力学性能检测结果

[0055][0056]

(1)本发明选择在1290

±

40℃的高温条件下进行锻造成形,大大降低了材料的变形抗力、提高了材料的塑性和流动性。

[0057]

(2)本发明一方面通过控制镦粗过程每火次变形量,防止因变形过大导致坯料开裂,另一方面在镦粗制坯和马杠扩孔前,对坯料的棱边均进行了倒角,防止锻造成形时棱边应力集中和降温过快导致的开裂缺陷。

[0058]

(3)本发明在锻造成形前对铌钨合金坯料采用喷涂保护剂+不锈钢硬包套+硅酸铝纤维软包套三重措施,大大降低了坯料在加热、锻造成形过程中的氧化,减小了坯料表面温度降低速率,同时也避免因表面温度降低过快导致锻造过程产生的开裂。

[0059]

(4)本发明在扩孔前增加了荧光/着色检查,确保了扩孔前的环坯无缺陷;增加了消应力退火,消除了镦粗过程中的应力;给出了环形锻件成形时镦粗制坯原则、马杠扩孔时的注意事项,避免了镦粗制坯高度不足、马杠扩孔平端面不及时引起的产品报废。

[0060]

(5)本发明采用线切割加工马杠成形所需的内孔,切后的料芯仍可应用与其它零件加工,提高了材料利用率。

[0061]

(6)相比以往的锻棒或锻饼,本发明采用马杠扩孔,增加了锻造成形总变形量,有益于提高材料的性能;能够满足直径400mm以上、高度200mm以上的大尺寸铌钨合金推力室身部加工需求。

[0062]

本发明虽然已以较佳实施例公开如上,但其并不是用来限定本发明,任何本领域技术人员在不脱离本发明的精神和范围内,都可以利用上述揭示的方法和技术内容对本发明技术方案做出可能的变动和修改,因此,凡是未脱离本发明技术方案的内容,依据本发明

的技术实质对以上实施例所作的任何简单修改、等同变化及修饰,均属于本发明技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1