一种制动钢背的步进式冲压加工生产线的制作方法

1.本发明属于钢背加工设备技术领域,具体的讲涉及一种制动钢背的步进式冲压加工生产线。

背景技术:

2.制动钢背是汽车刹车片的重要的零件之一,它用于固定摩擦材料,同时便于刹车片安装在刹车系统上,钢背的生产标准,尤其是冲压质量对刹车系统影响很大。冲压钢背包括由落料、修边、压边/压斜边、冲孔、压点/拔钉、精修(含整平、废丝分离)、磨毛刺、压花、冲台阶、鼓包等多道的生产工序,每一道工序对钢背制动质量具有十分重要的作用。

3.目前钢背主要采用普通冲压方法进行冲裁,钢背需要在多个冲压设备间转移,占用劳动力较多,生产效率低下;其次是,人工操作难免出现失误,很难确保加工精度,智能化、自动化程度较低,增加了后续的校正修复,延长了生产周期而且大大提高了生产成本;再次是,连续化生产设计欠缺完善,机械化程度不全面,传送料、打磨清理、码垛等环节依旧人工操作,质量标准很难控制,使得冲裁件的冲裁面不可避免地出现大量断裂面及毛刺,从而影响钢背的使用性能。有的生产厂家采用多组冲床连接加工配合开卷、输送、清理、精修等机械设备,虽然机械化范围得到推广,但是相互之间缺乏衔接,尤其是,多组冲压过程需要人工传递,既降低了生产效率,也增加了作业风险;得到的冲裁件质量有所提升,但却增加了生产设备伺服人员的投入,产品的生产成本依旧居高不下,从而降低了企业的产品竞争力。

技术实现要素:

4.本发明的目的就是提供一种自动化程度高、加工制品性能优异、质量标准稳定且显著提高生产效率、节约生产成本的一种制动钢背的步进式冲压加工生产线。

5.为实现上述目的,本发明所采用的技术方案为:一种制动钢背的步进式冲压加工生产线,其特征在于:包括依次连接的钢带开卷机构、冲压机构、清理机构以及码垛机构,其中,所述冲压机构包括设置级进模的第一液压缸,用于落料、冲孔和压斜;设置独立模的第二液压缸,用于拔钉;设置独立模的第三液压缸,用于整平和精修;还包括与所述冲压机构配合的四组三次元机械手,所述三次元机械手的水平臂走向一致,所述三次元机械手的纵向臂通过竖直轴连接电磁吸头,其中,第一机械手与第二机械手之间设置交接平台,第二机械手的竖直臂通过水平轴连接其纵向臂。

6.构成上述一种制动钢背的步进式冲压加工生产线的附加技术特征还包括:——所述三次元机械手的水平臂与导向立板通过线性轨道连接,所述线性轨道下方平行设置传动齿条,所述传动齿条与三元机械手背面的驱动齿轮配合,所述导向立板两端具有安装基座;——所述开卷机构包括立架,位于所述立架上的转轴,所述转轴一侧设置链轮,所述链轮通过链条与减速电机连接;所述转轴的另一侧套装转盘,所述转盘中心具有若干径

向运动的张紧辊,用于定位钢带卷;——所述开卷机构与冲压机构之间设置整平机构,所述整平机构包括台架,设置在所述台架内的压辊组,所述压辊组由上排辊和下排辊构成,其辊轴通过传动带与伺服电机连接;——所述上排辊的辊轴两端分别与设置在所述台架侧板内的竖向螺杆连接,所述竖向螺杆上套装预紧弹簧,为所述上排辊提供压力;——所述清理机构包括第一电机驱动的传送带,位于所述传送带上的封罩,所述封罩内设置一个或多个由第二电机驱动的磨轮,所述封罩下部具有多个定位辊,所述定位辊与所述传送带之间形成供钢背通过的间隙;——所述封罩上部连接风管,所述风管与抽风机连接;——所述磨轮的转轴一端设置在台座内,所述台座内具有与所述转轴竖直连接的螺杆,所述螺杆的上端安装轮辐手柄;——所述码垛机构包括对接平台,所述对接平台与料仓之间设置抓料机械手,所述抓料机械手具有电磁吸头;——还包括分别与所述钢带开卷机构、冲压机构、清理机构以及码垛机构电气连接的plc控制器。

7.本发明所提供的一种制动钢背的步进式冲压加工生产线同现有技术相比,具有以下优点:其一,由于该装置包括依次连接的钢带开卷机构、冲压机构、清理机构以及码垛机构,实现了制动钢背全过程连续生产加工,机械化程度更加全面,制造过程节约大量的人力资源,提高了加工效率和生产质量,尤其配合plc控制器实现联动调节,可以对压力、时间、速度等参数进行精确调整,适应各种不同规格的钢背处理要求,设备智能化程度显著提高,同时,制造全过程机械控制,便于形成标准统一、质量稳定的成品;其二,由于冲压机构包括设置级进模的第一液压缸,用于落料、冲孔和压斜;设置独立模的第二液压缸,用于拔钉;设置独立模的第三液压缸,用于整平和精修,三组冲压缸套件并排布置采用步进式生产工艺,从而实现了钢背冲压的连续加工过程,生产环节衔接紧密,冲压质量标准得到调节控制;其三,由于冲压机构与四组三次元机械手配合使用,提高了物料传送的效率和安全性,三次元机械手具有多种运动轨迹,并可以实现钢背水平旋转,竖直翻转等功能,可以完全适应冲压工序的不同姿态要求,增强了设备的自动化、智能化水平,相较于传统加工过程,降低了人工成本和劳动强度,提高了资源的有效利用率和生产效率,缩减了费用支出,符合节能减排的要求,具有突出的经济和社会效益。

附图说明

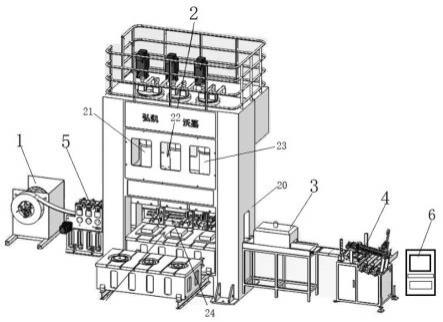

8.图1为本发明一种制动钢背的步进式冲压加工生产线的结构示意图;图2为与冲压机构配合的四组三次元机械手的结构示意图;图3为该加工生产线开卷机构的结构示意图;图4为该加工生产线整平机构的结构示意图;图5为该加工生产线清理机构的结构示意图;图6为该加工生产线码垛机构的结构示意图;图7为该加工生产线冲压机构的示意图;

图8为图7冲压机构的液压缸组件剖面结构示意图。

具体实施方式

9.下面结合附图对本发明所提供的一种制动钢背的步进式冲压加工生产线的结构和工作原理作进一步的详细说明。

10.参见图1,为本发明所提供的一种制动钢背的步进式冲压加工生产线的结构示意图。构成该新型制动钢背步进式冲压加工生产线的结构包括依次连接的钢带开卷机构1、冲压机构2、清理机构3以及码垛机构4,其中,冲压机构2包括设置级进模的第一液压缸21,用于落料、冲孔和压斜;设置独立模的第二液压缸,用于拔钉;设置独立模的第三液压缸,用于整平和精修;还包括与冲压机构2配合的四组三次元机械手24,三次元机械手24的水平臂251走向一致,三次元机械手24的纵向臂253通过竖直轴连接电磁吸头26,其中,第一机械手241与第二机械手242之间设置交接平台,第二机械手242的竖直臂252通过水平轴连接其纵向臂253。

11.其工作原理为:将钢带开卷机构1、冲压机构2、清理机构3以及码垛机构4依次安装定位,按照钢背生产工序依次相衔接形成加工生产线,其中,冲压机构2包括多组液压缸与冲压模具套件,用于完成落料、冲孔、压斜、拔钉、整平和精修等步进式冲压工序,为了配合传送和调整钢背姿态,上述冲压机构2与四组三次元机械手24配合使用,三次元机械手24的水平臂251走向一致,三次元机械手24的纵向臂253(末端)通过竖直轴连接电磁吸头26,第一机械手241与第二机械手242之间设置交接平台,将经过第一液压缸21完成落料、冲孔以及压斜工序的钢背进行转移至交接平台,第二机械手242抓取后进行水平旋转、竖直翻转后,与第三机械手243配合交接钢背,并置于第二液压缸22进行拔钉工序,然后由第四机械手244将拔钉后的钢背置于第三液压缸23进行整平和精修,后端连接清理机构3,对钢背进行打磨清理,最好经过码垛机构4进行整理包装。

12.在构成上述制动钢背步进式冲压加工生产线的结构中,——如图2所示,为了便于设置多组三次元机械手24的运动规则,提高传送的协调性,上述三次元机械手24的水平臂251与导向立板27通过线性轨道271连接,线性轨道271下方平行设置传动齿条272,传动齿条272与三元机械手24背面的驱动齿轮配合,实现了三次元机械手24在线性方向上的不同工位,更好配合冲压机构2多组液压缸的步进节点,传递精度高,导向立板27两端具有安装基座28,可以安装在冲压机构2的门架20两侧,具有良好的装配性能,三次元机械手24运行安全稳定;——如图3所示,为了实现钢带快速开卷、平稳送料,上述开卷机构1包括设置立架11,转轴12位于立架11的轴承座10,转轴12一侧设置链轮13,链轮13通过链条14与减速电机15连接;转轴12的另一侧套装转盘16,转盘16中心具有若干径向运动的张紧辊17,用于定位钢带卷,通过减速电机15驱动转轴12,使转盘16内的钢带卷转动开卷,钢带卷套在转盘16中心的多个张紧辊17上,张紧辊17能够沿径向运动,保证钢带时时处于张紧状态;——进一步的,如图4所示,上述开卷机构1与冲压机构2之间设置整平机构5,整平机构包括台架51,设置在台架51内的压辊组,压辊组由上排辊521和下排辊522构成,其辊轴通过传动带53与伺服电机54连接,经过开卷后的钢带通过上排辊521和下排辊522之间后,带体平整度得到提升,冲压尺寸精度更好,并且通过整平机构5后还可以对钢带的走向进行

校正,伺服输送效果好;——优选地,上述上排辊521的辊轴两端分别与设置在台架侧板55内的竖向螺杆56连接,竖向螺杆56可以安装在侧板55的卡槽内,卡槽上部设置固定板,竖向螺杆56上套装预紧弹簧57,通过旋转竖向螺杆56,预紧弹簧57向下按压上排辊521,从而在上排辊521和下排辊522之间形成整平压力;——如图5所示,与冲压机构2衔接的清理机构3包括第一电机31驱动的传送带32,位于传送带32上的封罩33,封罩33内设置一个或多个由第二电机34驱动的磨轮35,经过步进式连续冲压后的钢背,通过传送带32进入封罩33内,经过磨轮35的转动打磨,去除毛刺,钢背边沿更加规整,封罩33下部具有多个定位辊36,定位辊36与传送带32之间形成供钢背通过的间隙,即可以在传送钢背的过程中固定其的位置,防止在磨轮35工作时,钢背发生窜动损伤磨轮,影响打磨质量;——进一步的,上述封罩33上部连接风管37,风管37与抽风机连接,即将打磨后产生的粉尘、毛刺以及冲压过程的工作液进行吹扫,提高钢背的整洁度,抽风机的风管37最好与除尘器连接,增强环保效果;——优选地,上述磨轮35的转轴一端设置在台座38内,台座38内具有与转轴竖直连接的螺杆39,螺杆39的上端安装轮辐手柄391,通过转动轮辐手柄391,下压转轴,使磨轮35的水平位置下移,即调节了打磨力度,也可以适应不同厚度规格的钢背要求;——如图6所示,与清理机构3连接的码垛机构4包括对接平台41,对接平台41与料仓40之间设置抓料机械手42,抓料机械手42具有电磁吸头,上述对接平台41内具有输送带44,抓料机械手42包括三个轴向的力臂,料仓40优选多个倾斜匣腔45并排结构,实现钢背自动对齐,料仓40口部设置计数器,便于成品堆垛打包;——该套加工生产线还包括分别与钢带开卷机构1、冲压机构2、清理机构3以及码垛机构4电气连接的plc控制器6,用于实现各种机械设备联动,需要说明的是,该设备plc控制器6的电气连接,包括必要的传感器、电控阀组等电子元件以及数据线、动力线等必要介质,根据不同规格的钢背,对开卷、传送速度、冲压温度和压力、打磨压力和速度、功率等参数进行适当的调整。

13.需要说明的是,为提高该加工生产线的加工效率,其冲压机构2为多工位复合式结构,如图7、图8所示,其包括门架1’,排列设置在其上梁2’的多组液压缸3’,以及设置在其中梁4’的导向机构,液压缸3’由主油缸31’,套装在主油缸31’内部的快动缸32’,以及与主油缸31’的活塞杆311’连接的副油缸33’构成,其中,快动缸32’包括设置贯通油道322’的塞柱321’,塞柱321’贯穿主油缸31’的底座310’并插入于其活塞杆311’内部的腔体内,主油缸31’的底座310’设置一个或多个具有充液阀34’的进油管35’。

14.其工作原理为:先将门架1’安装就位,门架1’上梁2’排列设置多组液压缸3’,用于完成钢背的不同冲压工艺,可以给每一组液压缸3’的下端冲压头安装相同的连续模,用于批量完成多件冲压品,也可以给液压缸3’的下端冲压头安装不同的连续模,实现钢背多个工序连续冲压成型;液压缸3’的主油缸31’内套装快动缸32’,快动缸32’的塞柱321’设置贯通的油道322’,以主油缸活塞杆311’内的腔体为压力油缸体,在首先注油后,推动主油缸活塞杆311’快速下行,从而在主油缸内形成负压条件,主油缸31’的底座310’设置一个或多个具有充液

阀34’的进油管35’,实现快速注油(油箱可以设置在门架1’上部),主油缸31’活塞杆311’连接副油缸33’,副油缸33’下行,其下端的模具完成一次冲压过程,主油缸31’注油完成后,可以保持压力,启动副油缸33’注油,其活塞杆335’的模具再进行下一冲压动作。

15.在构成该复合结构的冲压机构中,——由于该冲压机构2具有多行程动作,因此动力缸下行的位移较大,为确保下行冲压的垂直度,上述副油缸33’包括方型缸筒331’,中梁4’的梁板上设置与方型缸筒331’配合的导向孔332’,导向机构包括设置在方型缸筒331’与导向孔332’之间的直线导轨,直线导轨既能增强副油缸下行的导向作用,由可以对下行的深度做出调节,以适应不同冲压工序要求;——进一步的,上述直线导轨数量为八条,方型缸筒331’每一侧面的两个边缘设置凹台,直线导轨设置在凹台内,即在方型缸筒的四个侧面、八个角度形成导向定位,更加提高了方型缸筒331’的运动精度,在高强度冲压过程中,始终确保运动方向一致,提高钢背压制成型质量;——上述方型缸筒331’与导向孔332’的内表面贴合,二者是紧密配合的,直线导轨的轨道333’设置在方型缸筒331’侧面的凹台内,直线导轨的滑座334’设置在导向孔332’的内表面,即凹台内安装直线导轨后,方型缸筒331’侧面的其他部位紧密贴合导向孔332’的内表面,增强导向精度,提高运动方法的一致性,确保冲压力度和角度的要求;——相应的,该机构的主油缸31’、副油缸33’、快动缸32以及直线导轨均与plc控制器6电气连接,电气连接包括必要的控制电机、电磁阀组、管线以及传感元件等,其中,plc控制器6与充液阀34’、与主油缸31’、副油缸33’以及快动缸32’的压力传感器、与直线导轨的位移传感器连接,由plc控制器6自动控制冲压过程,调节注油压力和油量,保持主油缸压力恒定,副油缸冲压动作精确,也提高了钢背加工的生产效率和智能化程度;——上述副油缸33’的口部连接动梁6’,动梁6’底面设置上模组件61’,上模组件61’内部套装模芯,模芯与副油缸33’的活塞杆335’连接,适应连续模具的加工需求,动梁上的模具完成第一动作,副油缸活塞杆335’的模芯完成第二动作,动梁6’与模具同步运动,多组油压缸下部的动梁6’可以是连接一体的,多组油缸缸能够同步冲压下行,也可以是相互独立的,相邻的动梁安装不同的模具,多组油压缸依次或交替下行冲压;——进一步的,上述门架1’下部设置与液压缸3’配合的多个工作台7’,工作台7’内设置上顶油缸8’,上顶油缸8’的活塞杆连接下模组件81’,用于配合完成连续模冲压工序或者进行退料动作,工作台上设置三次元机械手24,用于在不同工作台之间传递物料,比如钢背,实现钢背的各种姿态变化,水平旋转,竖直翻转以及线性位移,以适应不同加工需求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1