一种新型高精度模具生产工艺及模具生产管理系统的制作方法

1.本发明涉及模具加工技术领域,尤其是一种新型高精度模具生产工艺及模具生产管理系统。

背景技术:

2.模具,工业生产上用以注塑、吹塑、挤出、压铸或锻压成型、冶炼、冲压等方法得到所需产品的各种模子和工具,简而言之,模具是用来制作成型物品的工具,这种工具由各种零件构成,不同的模具由不同的零件构成,它主要通过所成型材料物理状态的改变来实现物品外形的加工。

3.模具的生产过程中,都是通过电子化的自动化设备进行加工制作,目前的模具的加工流程中,需要通过热处理对模具进行强化,高温处理后需要对模具进行冷却,当前的冷却方式都是通过空冷的方式,此方式,冷却速度慢,效率低,同时对于模具的生产设备都是独立设备,采用独立控制,不能实现设备集成式管理,导致管理模式的局限。因此,在这里我们提出一种新型高精度模具生产工艺及模具生产管理系统。

技术实现要素:

4.本发明针对背景技术中的不足,提供了一种新型高精度模具生产工艺及模具生产管理系统,有效解决了空冷的方式,对热处理完成后的模具,造成冷却时间长、效率低的问题。

5.本发明为解决上述技术不足,采用改性的技术方案,一种新型高精度模具生产工艺,包括以下制作工序:

6.s1,模具设计:根据图纸制作相关的三维图、二维图和电极图,并选择h13钢材作为锻造材料;

7.s2,粗加工:将钢材胚料放于加工车床内,通过固定夹具对钢材胚料固定,借助切割盘进行定位切割,切割后,将塑形后的钢材放于铣床内,进行钻孔、打磨实现二次塑形,铣床内保持真空,真空度≤10pa;

8.s3,细加工:模具塑形后,钢材根据电极图安装电极片,将电极片上的正、负接头与脉冲器上的正、负接口通过脉冲线连接,并将工作液的管口调制钢材处,启动脉冲器配合对塑形后的钢材进行电火花加工,电火花加工时间为1

‑

1.5小时,电火花加工完成后,通过打磨盘,对塑形后钢材进行抛光;

9.s4,热处理:将加工完成后的钢材放入连接有风机和雾化喷头的加热炉内,进行两次高温处理,加热温度为900℃

‑

1100℃,加热时间为16小时,加热结束后,打开炉口,启动风机和雾化喷头,通过带动潮湿的空气流动,来实现冷却,冷却时间长为20min

‑

30min。

10.作为本发明的进一步优选方式,s2步骤中,车床和铣床内的湿度在60%以下,车床和铣床的温度为25℃。

11.作为本发明的进一步优选方式,s3步骤中,工作液为去离子水,工作液的通入量为

0.15l/s。

12.作为本发明的进一步优选方式,s4步骤中,首次加热的温度为900℃

‑

970℃,二次加热温度为990℃

‑

1100℃。

13.作为本发明的进一步优选方式,s4步骤中,风机的风速为0.7

‑

0.9m/s,雾化喷头的出水量为15m3/h。

14.作为本发明的进一步优选方式,还包括高精度模具生产管理系统:

15.(1)根据s2

‑

s3,每个加工流程处,安装有摄像头,通过摄像头对整个加工流程进行拍摄,通过数据线上传输至控制终端,通过控制终端对加工流程进行备份保存,控制终端对图像的保存间隔时间为5min/次;

16.(2)根据s2

‑

s3,每个加工设备的控制端将通过数据线与控制终端连接,控制终端对加工设备数据的保存间隔时间为1min/次;

17.(3)根据s4,加热炉加热温度、加热时间通过加热炉的控制端借助数据线传输至控制终端,控制终端对加热炉数据的保存间隔时间为2min/次;

18.(4)根据s4,加热停止,开始冷却时,控制终端将记录冷却时间并伴有声鸣警示,声鸣警示的间隔时间为10min/次。

19.本发明所达到的有益效果是:

20.本发明模具的生产工艺,在热处理过程中,主要通过雾化喷头将水雾化,并且通过流动的空气带动雾化的水,来实对现热处理后的模具进行冷却,此方式可实现对模具快速冷却的效果,有效的缩短了模具热处理的进程。

21.同时,本模具的生产管理系统,一方面可通过摄像头对模具每个部分加工过程进行记录,另一方面可对不同的加工设备的运行进行监控,对于加工出现误差的模具,可通过控制终端查找数据,便于找出加工过程中,出错的环节,对于加工设备运行的监控,在加工设备出现问题时,控制终端可第一时间通知相关工作人员前往维修。

22.说明书附图

23.图1为本发明工艺流程图;

24.图2为本发明系统流程图。

具体实施方式

25.下面将结合本发明实施例中,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

26.本发明提供一种技术方案:一种新型高精度模具生产工艺,包括以下制作工序:

27.s1,模具设计:根据图纸,将图纸信息录入pc机内,根据数字化的图形来制作相关的三维图、二维图和电极图,并选择h13钢材作为锻造材料,h13钢具有高的淬透性和抗热裂能力,该钢含有较高含量的碳和钒,耐磨性好,韧性相对有所减弱,具有良好的耐热性,在较高温度时具有较好的强度和硬度,高的耐磨性和韧性,优良的综合力学性能和较高的抗回火稳定性。

28.s2,粗加工:将钢材胚料放于加工车床内,通过液压推动杆带动夹紧推板或者制作

相关的夹具对钢材胚料固定,借助等离子切割机或者金属切割机上的切割盘对h13钢材进行定位切割,切割后,完成初步塑形,再将初步塑形后的钢材放于铣床内,利用真空泵将铣床内抽至真空,使得真空度≤10pa,通过钻孔机对初步塑形后的钢材进行钻孔,且通过打磨机对钻孔完成后的h13钢材进行打磨,且配合抛光蜡进行抛光,实现二次塑形,真空的铣床,起到了良好的密封性,避免受外界温度、水气,造成模具的塑形。

29.s3,细加工:模具塑形后,钢材根据电极图安装电极片,将电极片上的正、负接头与脉冲器上的正、负接口通过脉冲线连接,并将工作液的管口调制钢材处,同时启动液箱上的电子阀门和脉冲器,通过脉冲器产生的脉冲配合工作液对塑形后的h13钢材的浇注,达到电火花加工的效果,电火花加工时间为1

‑

1.5小时,电火花加工完成后,通过打磨盘,对塑形后的钢材进行抛光,通过电火花加工,使得模具的整体的外形尺寸更加的精良。

30.s4,热处理:将加工完成后的钢材放入连接有型号为ms405

‑

200的风机和雾化喷头的加热炉内,进行两次高温处理,加热温度为900℃

‑

1100℃,风机通过螺丝固定于加热炉底部的侧端,风机的进风口密封连接有陶瓷管,通过陶瓷管与加热炉的内部连通,陶瓷管上安装有气控阀门,加热时间为16小时,加热结束后,打开炉口,启动风机和雾化喷头,通过带动潮湿的空气流动,来实现冷却,冷却时间长为20min

‑

30min,通过热处理,增强了模具整体的物理特性;

31.s2步骤中,车床和铣床内的湿度在60%以下,车床和铣床的温度为25℃,相对湿度较低的环境内,避免了加工过程,潮湿的空气对模具加工的部分造成氧化的现象。

32.s3步骤中,工作液为去离子水,工作液的通入量为0.15l/s,通过去离子水可将模具灼烧呈对应的几何形状,确保了模具的精度。

33.s4步骤中,首次加热的温度为900℃

‑

970℃,二次加热温度为990℃

‑

1100℃,通过不同温度的热处理,可对模具整体的物理特性进行不同程度的增强。

34.s4步骤中,风机的风速为0.7

‑

0.9m/s,雾化喷头的出水量为15m3/h,风机带动雾化的空气,可实现对热处理后的目的进行降温,提高了模具的冷却速率。

35.具体地,还包括高精度模具生产管理系统:

36.(1)根据s2

‑

s3,每个加工流程处,安装有型号为hf4100的4g摄像头,通过摄像头对整个加工流程进行拍摄,通过数据线上传输至控制终端,通过控制终端对加工流程进行备份保存,控制终端对图像的保存间隔时间为5min/次,通过摄像头可对模具整个加工生产的流程进行记录,模具出现误差时,通过加工的流程记录,便于查找误差的环节;

37.(2)根据s2

‑

s3,每个加工设备的控制端将通过数据线与控制终端连接,控制终端对加工设备数据的保存间隔时间为1min/次,加工设备与控制终端对接,加工设备的运行过程将被记录,起到监控的目的,当机械出现故障时,控制终端会第一时间会通知工作人员;

38.(3)根据s4,加热炉加热温度、加热时间通过加热炉的控制端借助数据线传输至控制终端,控制终端对加热炉数据的保存间隔时间为2min/次,加热数据与控制终端的对接,实现了远程监控;

39.(4)根据s4,加热停止,开始冷却时,控制终端将记录冷却时间并通过扬声器进行声鸣警示,声鸣警示的间隔时间为10min/次,冷却警示功能,当加热炉冷却结束后,可第一时间通知工作人员,起到提醒的目的。

40.综上述,本发明的模具生产工艺,有效的缩短了模具热处理的整体进程,通过采用

风机带动雾化的空气可提高了模具热处理后的冷却速率,节省了冷却时间,生产管理系统,采用控制终端通过整个加工进程的记录,从而起到监控的作用,实现了管理的智能化。

41.实施例1

42.s1,模具设计:根据图纸制作相关的三维图、二维图和电极图,并选择h13钢材作为锻造材料;

43.s2,粗加工:将钢材胚料放于加工车床内,通过固定夹具对钢材胚料固定,借助切割盘进行定位切割,切割后,将塑形后的钢材放于铣床内,进行钻孔、打磨实现二次塑形,铣床内保持真空,真空度≤10pa;

44.s3,细加工:模具塑形后,钢材根据电极图安装电极片,将电极片上的正、负接头与脉冲器上的正、负接口通过脉冲线连接,并将工作液的管口调制钢材处,启动脉冲器配合对塑形后的钢材进行电火花加工,电火花加工时间为1

‑

1.5小时,电火花加工完成后,通过打磨盘,对塑形后钢材进行抛光;

45.s4,热处理:将加工完成后的钢材放入加热炉内,进行两次高温处理,加热温度为900℃

‑

1100℃,加热时间为16小时,加热结束后,打开炉口,进行空冷,冷却时间长为90min

‑

95min。

46.实施例2

47.s1,模具设计:根据图纸制作相关的三维图、二维图和电极图,并选择h13钢材作为锻造材料;

48.s2,粗加工:将钢材胚料放于加工车床内,通过固定夹具对钢材胚料固定,借助切割盘进行定位切割,切割后,将塑形后的钢材放于铣床内,进行钻孔、打磨实现二次塑形,铣床内保持真空,真空度≤10pa;

49.s3,细加工:模具塑形后,钢材根据电极图安装电极片,将电极片上的正、负接头与脉冲器上的正、负接口通过脉冲线连接,并将工作液的管口调制钢材处,启动脉冲器配合对塑形后的钢材进行电火花加工,电火花加工时间为1

‑

1.5小时,电火花加工完成后,通过打磨盘,对塑形后钢材进行抛光;

50.s4,热处理:将加工完成后的钢材放入连接有风机的加热炉内,进行两次高温处理,加热温度为900℃

‑

1100℃,加热时间为16小时,加热结束后,打开炉口,启动风机,来实现冷却,冷却时间长为50min

‑

60min。

51.实施例3

52.s1,模具设计:根据图纸制作相关的三维图、二维图和电极图,并选择h13钢材作为锻造材料;

53.s2,粗加工:将钢材胚料放于加工车床内,通过固定夹具对钢材胚料固定,借助切割盘进行定位切割,切割后,将塑形后的钢材放于铣床内,进行钻孔、打磨实现二次塑形,铣床内保持真空,真空度≤10pa;

54.s3,细加工:模具塑形后,钢材根据电极图安装电极片,将电极片上的正、负接头与脉冲器上的正、负接口通过脉冲线连接,并将工作液的管口调制钢材处,启动脉冲器配合对塑形后的钢材进行电火花加工,电火花加工时间为1

‑

1.5小时,电火花加工完成后,通过打磨盘,对塑形后钢材进行抛光;

55.s4,热处理:将加工完成后的钢材放入连接有风机和雾化喷头的加热炉内,进行两

次高温处理,加热温度为900℃

‑

1100℃,加热时间为16小时,加热结束后,打开炉口,启动风机和雾化喷头,通过带动潮湿的空气流动,来实现冷却,冷却时间长为20min

‑

30min。

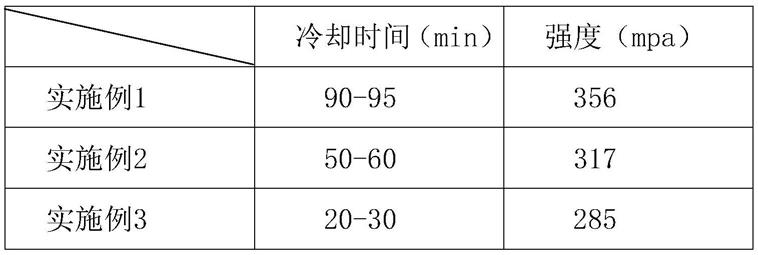

56.上述实施例1

‑

3分别采用了空冷、有风机、风机和雾化喷头结合三种方式,下面对三种不同冷却方式,不同冷却时间下,冷却速率快慢对成型产品的屈伸强度的影响。

[0057][0058]

很显然,3个不同冷却的方式,空冷的能保持h13钢的最佳效果,但是冷却速度慢;另外两种方式,冷却速度快,h13钢的效果会降低一点,但是影响不大。进而可得,本发明的一核心和关键技术点,是冷却方式的选择。

[0059]

以上显示和描述了本发明的基本原理和主要特征和本发明的优点,对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

[0060]

此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1