一种旋压机自动加工检测机构的制作方法

1.本发明涉及一种旋压机自动加工检测机构,属于筒体零件塑性成形技术领域。

背景技术:

2.目前,强力旋压工艺广泛地应用在航天航空领域,因其较高的材料利用率及成形精度,被认为是制造各种薄壁类无缝筒体的最佳工艺。目前强力旋压在生产过程中皆需进行人工辅助,包括涂抹润滑油、装坯、卸料等工步皆需人工操作,提高了操作工人的劳动强度,也增加了安全风险,降低了生产效率。且旋压完成后需要操作工人对旋压筒体进行尺寸检测,各种检测量具的使用也要求操作工人具有较高的技术水平,造成了劳动成本的增加,占用劳动力,且降低了生产效率,而且对于旋压筒体的尺寸检测精度完全依靠人工,容易造成检测数据误差,降低检测精度。

技术实现要素:

3.本发明的技术解决问题是:克服现有技术的缺陷,提供一种筒体零件旋压加工的自动、高效上下料及检测的机构。该机构通过储料单元与执行单元的联合运动,实现旋压壳体的自动上、卸料作业,通过检测单元的自动测量架实现旋压壳体的自动检测作业,三个单元的联合运动,实现旋压可自动加工检测的往复循环作业。可广泛应用于各类筒体零件的旋压加工成形领域。

4.本发明的技术解决方案是:

5.一种旋压机自动加工检测机构,包括:储料单元、执行单元和检测单元;储料单元包括储料箱(1)、起料架(2)、起料装置(3)、驱动电机(4)、起料底板(11)、液压支撑轴(12)、活动铰链(13)、起料底座(21)、起料支座(22)和第一丝杠导轨(23);

6.所述储料箱(1)的底部设有起料底板(11),起料底板(11)下方设有可伸缩的液压支撑轴(12),起料底板(11)与储料箱(1)上设置的出料口(14)边缘通过活动铰链(13)连接;所述出料口(14)前方设置有水平放置的起料底座(21),起料底座(21)两端安装有竖直的起料装置(3),起料装置(3)内设置有第一丝杠导轨(23),起料架(2)的两端通过起料支座(22)连接第一丝杠导轨(23),起料装置(3)外部连接驱动电机(4);

7.筒状毛坯储存在储料箱(1)内,可伸缩的液压支撑轴(12)伸长,顶起储料箱(1)底部的起料底板(11),形成斜坡,筒状毛坯滚动滑出储料箱(1)的出料口(14),落在起料底座(21)上,同时驱动电机(4)运转,带动第一丝杠导轨(23)运动,通过起料支座(22)带动起料架(2)架起筒状毛坯从起料底座(21)上升起,完成出料作业;

8.执行单元包括龙门架(5)与机械臂(7),龙门架(5)通过滑动导轨实现前后移动,机械臂(7)则在龙门架(5)移动到位后左右移动,机械臂(7)前端实现润滑油的喷溅与压缩空气的喷射,实现对旋压芯模的润滑以及对旋压壳体的清洁;机械臂(7)在卸料后,通过检测单元对旋压壳体尺寸精度、形位精度进行测量。

9.进一步的,所述起料底座(21)中部存在与起料架(2)外形尺寸一致的凹槽,起料架

(2)未升起时完全藏于起料底座(21)凹槽内;筒状毛坯滚动滑出储料箱(1)的出料口(14)后落在起料底座(21)上的凹槽位置;所述起料架(2)通过第一丝杠导轨(23)实现上下移动。

10.进一步的,所述执行单元还包括滑动导轨(6)、移动支座(9)、第二丝杠导轨(10)、第一驱动装置(51)、第二驱动装置(52)以及第三驱动装置(53);

11.所述龙门架(5)底部连接在滑动导轨(6)上,通过第一驱动装置(51)使得龙门架(5)沿滑动导轨(6)定向移动;龙门架(5)横梁上连接有两个机械臂(7);龙门架(5)横梁上设置有第二丝杠导轨(10),机械臂(7)上端通过移动支座(9)连接在第二丝杠导轨(10)上,在第二驱动装置(52)的驱动下,使得机械臂(7)通过移动支座(9)沿第二丝杠导轨(10)实现定向移动;机械臂(7)在第三驱动装置(53)的作用下,绕移动支座(9)轴线实现360

°

定向旋转。

12.进一步的,机械臂(7)前端设有机械夹头(8),所述机械夹头(8)与机械臂采用转向关节(83)连接,机械夹头(8)可绕转向关节(83)进行旋转,实现定向旋转;机械夹头(8)上设有供输润滑油或压缩空气的输液/气管(81),机械夹头(8)内壁设有均匀排布的喷液/气孔(82),所述输液/气管(81)穿过机械夹头(8)与内壁上喷液/气孔(82)连接,通过喷液/气孔(82)喷溅出由输液/气管(81)输送的润滑油或压缩空气。

13.进一步的,检测单元包括检测架(20)、支撑滚轮(201)、滑动轨槽(2011)、紧固螺栓(2012)、超声波测厚仪(202)、第三丝杠导轨(2021)、壁厚移动支座(2022)、驱动装置(2024)、第一红外线测距仪(203)、第四丝杠导轨(2031)、第一导向轨(2032)、第五丝杠导轨(2034)、第二导向轨(2035)、第二红外线测距仪(204)、测距旋转支座(2041)、可伸缩检测架(2042)、检测架杆(2043)、旋转座(2044)以及驱动装置(2045);

14.支撑滚轮(201)通过紧固螺栓(2012)固定在滑动轨槽(2011)上,滑动轨槽(2011)固定在检测架(20)底板上;超声波测厚仪(202)安装在第三丝杠导轨(2021)上,第三丝杠导轨(2021)通过壁厚移动支座(2022)连接检测架(20)底板上设有的移动轨槽(2023),壁厚移动支座(2022)通过移动轨槽(2023)在检测架(20)底板上实现移动;在驱动装置(2024)的驱动下,所述超声波测厚仪(202)通过第三丝杠导轨(2021)进行上下移动;

15.第一红外线测距仪(203)安装在第四丝杠导轨(2031)上,通过第一导向轨(2032)进行导向,所述第四丝杠导轨(2031)与第一导向轨(2032)连接测距移动支座(2033),所述测距移动支座(2033)连接检测架(20)上设置的的第五丝杠导轨(2034)与第二导向轨(2035),所述测距移动支座(2033)外部设有驱动装置(2036),用于驱动第一红外线测距仪(203)沿第四丝杠导轨(2031)移动;所述检测架(20)上的第五丝杠导轨(2034)与第二导向轨(2035)外部连接驱动装置(2037),用于驱动测距移动支座(2033)沿第五丝杠导轨(2034)移动;

16.第二红外线测距仪(204)通过测距旋转支座(2041)连接可伸缩检测架(2042),所述可伸缩检测架(2042)固定在检测架杆(2043)的一端,检测架杆(2043)的另一端连接旋转座(2044),通过旋转座(2044)安装在检测架(20)上;所述旋转座(2044)外部设有驱动装置(2045),用于驱动旋转座(2044)转动。

17.进一步的,所述支撑滚轮(201)在滑动轨槽(2011)内部进行移动,通过紧固螺栓(2012)进行位置固定;所述滑动轨槽(2011)上标有尺寸刻度,用于支撑滚轮(201)座的快速定位。

18.进一步的,所述第一红外线测距仪(203)通过第四丝杠导轨(2031)与第一导向轨

(2032)在测距移动支座(2033)上实现上下定位移动;所述测距移动支座(2033)通过第五丝杠导轨(2034)与第二导向轨(2035)在检测架(20)上实现定位移动;所述第一红外线测距仪(203)依靠第一导向轨(2032)固定移动方向;所述测距移动支座(2033)依靠第二导向轨(2035)固定移动方向。

19.进一步的,所述第二红外线测距仪(204)通过测距旋转支座(2041)进行360

°

定向旋转;所述旋转支座(2041)通过可伸缩检测架(2042)进行伸缩,实现对旋压壳体不同截面的测量;所述检测架杆(2043)通过旋转座(2044)上设置的通孔与旋转座(2044)连接,检测架杆(2043)在旋转座(2044)通孔内进行移动;所述旋转座(2044)连接在检测架(20)上,可进行自由旋转。

20.进一步的,储料单元完成出料作业以后,龙门架(5)通过第一驱动装置(51)工作,在滑动导轨(6)上向前移动,机械臂(7)前段机械夹头(8)张开,笼罩旋压芯模,此时,润滑油通过输液/气管(81)供送,并通过喷液/气孔(82)喷出,龙门架(5)向前移动,带动整个机械臂(7)向前运动,利用机械夹头(8)内壁的喷液/气孔(82)完成对整根旋压芯模的润滑;

21.完成旋压芯模的润滑作业后,龙门架(5)向后移动,同时机械臂(7)的第三驱动装置(53),与第二丝杠导轨(10)的第二驱动装置(52)做功,使得移动支座(9)带动机械臂(7)运动至储料箱(1)上方,机械夹头(8)抓取坯料,完成取料作业,机械臂(7)通过第二丝杠导轨(10)运动至旋压芯模处,进行装料作业,同时储料单元中起料架(2)落回起料底座(21)上的凹槽内,等待下一次出料作业;

22.旋压加工结束后,龙门架(5)通过第一驱动装置(51)做功,在滑动导轨(6)上向前移动,机械臂(7)前段机械夹头(8)张开,笼罩旋压壳体,机械夹头(8)夹紧旋压壳体后,龙门架(5)向后移动,带动机械臂(7)与机械夹头(8)向外运动,取出套在旋压芯模上的旋压壳体,完成卸料作业;

23.卸料作业完成后,机械臂(7)抓取着旋压壳体通过第二丝杠导轨(10)与龙门架(5)的联合运动移至检测架(20)上方,将旋压壳体放置在检测架(20)的支撑滚轮(201)上,结束后,龙门架(5)与机械臂(7)向前运动,重复旋压芯模润滑与装料作业。

24.进一步的,旋压壳体放置在检测架(20)上后,检测单元开始进行检测作业,驱动装置(2037)做功,移动第一红外线测距仪(203)通过第五丝杠导轨(2034)进行匀速横向移动,通过旋压壳体时红外线被旋压壳体遮挡,移动红外线测距仪的移动速度与被遮挡时间传送至检测服务器,通过计算得到旋压壳体的长度尺寸;

25.检测架(20)两端的旋转座(2044)通过驱动装置(2045)做功进行转动,将检测架杆(2043)旋转至旋压壳体内孔范围内,检测架杆(2043)向前运动,探入旋压壳体内孔范围,可伸缩检测架(2042)伸长,将旋转第二红外线测距仪(204)送入旋压壳体内孔,到达检测截面后可伸缩检测架(2042)停止运动,旋转第二红外线测距仪(204)发出红外线,检测此时至旋压壳体内壁的距离,完成后测距旋转支座(2041)旋转180

°

,再次检测至旋压壳体内壁的距离,将两次检测数据传送至检测服务器,通过计算得到旋压壳体的内径尺寸;

26.检测架(20)底板上的壁厚移动支座(2022)在驱动装置的作用下,沿移动轨槽(2023)进行横向移动,带动超声测厚仪(202)移动至需要检测的截面位置,第三丝杠导轨(2021)上移,使得超声测厚仪(202)超声探头接触旋压壳体外表面,超声探头发射超声波进行旋压壳体壁厚的检测,在检测该截面其他位置的壁厚尺寸时,首先超声测厚仪(202)沿第

三丝杠导轨(2021)下滑,离开旋压壳体表面,支撑滚轮(201)转动,通过摩擦力带动旋压壳体进行转动,超声测厚仪(202)再次沿第三丝杠导轨(2021)上移,接触旋压壳体外表面,并发出超声波进行壁厚检测,得到检测截面的旋压壳体壁厚尺寸。

27.本发明与现有技术相比的有益效果是:

28.1、本发明在使用过程中可通过储料单元、执行单元与检测单元的相互配合作用,实现筒体零件的旋压加工成形的全自动生产和检测,减轻操作工人劳动强度,降低操作工人技术水平,提高生产效率,是一种与旋压机配套使用的加工检测机构提高生产效率。

29.2、本发明旋压壳体自动加工检测系统操作简单、易控制、易拆装维修、安全可靠优点,采用可调节支撑滚轮,适用于各种规格的旋压壳体,可广泛应用于各种旋压机床。

30.3、本发明旋压壳体自动加工检测系统采用红外线测距仪以及超声波测厚仪进行尺寸精度与形位精度测量,精确高、误差小。

31.4、本发明旋压壳体自动加工检测系统设有检测服务器,各根据测量距离进行圆度、跳动、直线度等形位精度的计算,实现尺寸精度与形位精度检测一体化。

附图说明

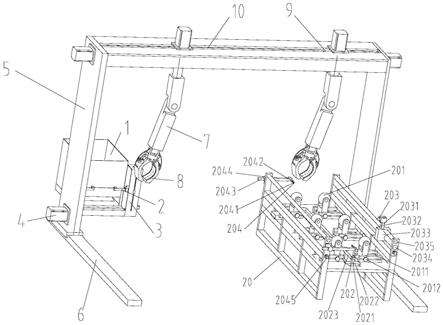

32.图1是本发明的整体结构示意图;

33.图2是本发明储料单元整体结构示意图;

34.图3是本发明储料单元内部结构示意图;

35.图4是本发明执行单元整体结构示意图;

36.图5是本发明执行单元中机械臂结构示意图;

37.图6是本发明执行单元中机械夹头结构示意图;

38.图7是本发明检测单元的整体结构示意图;

39.图8是本发明检测单元支撑轮结构示意图;

40.图9是本发明检测单元中壁厚检测仪结构示意图;

41.图10是本发明检测单元中移动测距仪结构示意图;

42.图11是本发明检测单元中旋转测距仪结构示意图;

43.图中:1、储料箱;11、起料底板;12、可伸缩液压支撑轴;13、活动铰链连接、14、出料口;2、起料架;21、起料底座;22、起料支座;23、丝杠导轨;3、起料装置;4、驱动电机;5、龙门架;51、驱动装置;52、驱动装置;53、驱动装置;6、滑动导轨;7、机械臂;8、机械夹头;81、输液/气管;82、喷液/气孔;83、转向关节;9、移动支座;10、丝杠导轨;20、检测架;201、支撑滚轮;2011、滑动轨槽;2012、紧固螺栓;202、超声波测厚仪;2021、丝杠导轨;2022、壁厚移动支座;2023、移动轨槽;2024、驱动装置;203、红外线测距仪;2031、丝杠导轨;2032、导向轨;2033、测距移动支座;2034、丝杠导轨;2035、导向轨;2036、驱动装置;2037、驱动装置;204、红外线测距仪;2041、测距旋转支座;2042、可伸缩检测架;2043、检测架杆;2044、旋转座、2045、驱动装置。

具体实施方式

44.下面结合附图对本发明的具体实施方式进行进一步的详细描述。

45.如图1所示,本发明提出一种旋压机自动加工检测机构,包括:储料单元、执行单元

和检测单元;储料单元包括储料箱1、起料架2、起料装置3、驱动电机4、起料底板11、液压支撑轴12、活动铰链13、起料底座21、起料支座22和第一丝杠导轨23;

46.如图2、图3所示,所述储料箱1的底部设有起料底板11,起料底板11下方设有可伸缩的液压支撑轴12,起料底板11与储料箱1上设置的出料口14边缘通过活动铰链13连接;所述出料口14前方设置有水平放置的起料底座21,起料底座21两端安装有竖直的起料装置3,起料装置3内设置有第一丝杠导轨23,起料架2的两端通过起料支座22连接第一丝杠导轨23,起料装置3外部连接驱动电机4;

47.筒状毛坯储存在储料箱1内,可伸缩的液压支撑轴12伸长,顶起储料箱1底部的起料底板11,形成斜坡,筒状毛坯滚动滑出储料箱1的出料口14,落在起料底座21上,同时驱动电机4运转,带动第一丝杠导轨23运动,通过起料支座22带动起料架2架起筒状毛坯从起料底座21上升起,完成出料作业;

48.执行单元包括龙门架5与机械臂7,龙门架5通过滑动导轨实现前后移动,机械臂7则在龙门架5移动到位后左右移动,机械臂7前端实现润滑油的喷溅与压缩空气的喷射,实现对旋压芯模的润滑以及对旋压壳体的清洁;机械臂7在卸料后,通过检测单元对旋压壳体尺寸精度、形位精度进行测量。

49.起料底座21中部存在与起料架2外形尺寸一致的凹槽,起料架2未升起时完全藏于起料底座21凹槽内;筒状毛坯滚动滑出储料箱1的出料口14后落在起料底座21上的凹槽位置;所述起料架2通过第一丝杠导轨23实现上下移动。

50.如图4、图5、图6所示,执行单元还包括滑动导轨6、移动支座9、第二丝杠导轨10、第一驱动装置51、第二驱动装置52以及第三驱动装置53;

51.所述龙门架5底部连接在滑动导轨6上,通过第一驱动装置51使得龙门架5沿滑动导轨6定向移动;龙门架5横梁上连接有两个机械臂7;龙门架5横梁上设置有第二丝杠导轨10,机械臂7上端通过移动支座9连接在第二丝杠导轨10上,在第二驱动装置52的驱动下,使得机械臂7通过移动支座9沿第二丝杠导轨10实现定向移动;机械臂7在第三驱动装置53的作用下,绕移动支座9轴线实现360

°

定向旋转。

52.如图6所示,机械臂7前端设有机械夹头8,所述机械夹头8与机械臂采用转向关节83连接,机械夹头8可绕转向关节83进行旋转,实现定向旋转;机械夹头8上设有供输润滑油或压缩空气的输液/气管81,机械夹头8内壁设有均匀排布的喷液/气孔82,所述输液/气管81穿过机械夹头8与内壁上喷液/气孔82连接,通过喷液/气孔82喷溅出由输液/气管81输送的润滑油或压缩空气。

53.如图7

‑

图11所示,检测单元包括检测架20、支撑滚轮201、滑动轨槽2011、紧固螺栓2012、超声波测厚仪202、第三丝杠导轨2021、壁厚移动支座2022、驱动装置2024、第一红外线测距仪203、第四丝杠导轨2031、第一导向轨2032、第五丝杠导轨2034、第二导向轨2035、第二红外线测距仪204、测距旋转支座2041、可伸缩检测架2042、检测架杆2043、旋转座2044以及驱动装置2045;

54.支撑滚轮201通过紧固螺栓2012固定在滑动轨槽2011上,滑动轨槽2011固定在检测架20底板上;超声波测厚仪202安装在第三丝杠导轨2021上,第三丝杠导轨2021通过壁厚移动支座2022连接检测架20底板上设有的移动轨槽2023,壁厚移动支座2022通过移动轨槽2023在检测架20底板上实现移动;在驱动装置2024的驱动下,所述超声波测厚仪202通过第

三丝杠导轨2021进行上下移动;

55.第一红外线测距仪203安装在第四丝杠导轨2031上,通过第一导向轨2032进行导向,所述第四丝杠导轨2031与第一导向轨2032连接测距移动支座2033,所述测距移动支座2033连接检测架20上设置的的第五丝杠导轨2034与第二导向轨2035,所述测距移动支座2033外部设有驱动装置2036,用于驱动第一红外线测距仪203沿第四丝杠导轨2031移动;所述检测架20上的第五丝杠导轨2034与第二导向轨2035外部连接驱动装置2037,用于驱动测距移动支座2033沿第五丝杠导轨2034移动;

56.第二红外线测距仪204通过测距旋转支座2041连接可伸缩检测架2042,所述可伸缩检测架2042固定在检测架杆2043的一端,检测架杆2043的另一端连接旋转座2044,通过旋转座2044安装在检测架20上;所述旋转座2044外部设有驱动装置2045,用于驱动旋转座2044转动。

57.所述支撑滚轮201在滑动轨槽2011内部进行移动,通过紧固螺栓2012进行位置固定;所述滑动轨槽2011上标有尺寸刻度,用于支撑滚轮201座的快速定位。

58.所述第一红外线测距仪203通过第四丝杠导轨2031与第一导向轨2032在测距移动支座2033上实现上下定位移动;所述测距移动支座2033通过第五丝杠导轨2034与第二导向轨2035在检测架20上实现定位移动;所述第一红外线测距仪203依靠第一导向轨2032固定移动方向;所述测距移动支座2033依靠第二导向轨2035固定移动方向。

59.所述第二红外线测距仪204通过测距旋转支座2041进行360

°

定向旋转;所述旋转支座2041通过可伸缩检测架2042进行伸缩,实现对旋压壳体不同截面的测量;所述检测架杆2043通过旋转座2044上设置的通孔与旋转座2044连接,检测架杆2043在旋转座2044通孔内进行移动;所述旋转座2044连接在检测架20上,可进行自由旋转。

60.实施例1

61.如图1

‑

11所示,本发明提供一种旋压壳体自动加工检测机构,包括储料箱1,储料箱1底部装有单边铰链连接的起料底板11,底料底板11下方安装可伸缩液压支撑轴12,储料箱1前方设有出料口14。毛坯储存在储料箱1内,可伸缩液压支撑轴12伸长,顶起储料箱1底部的起料底板11,形成斜坡,筒状毛坯滚动滑出储料箱1,落在底座21的凹槽内,同时起料装置3的驱动电机4运转,带动丝杠导轨23运动,通过起料支座22带动起料架2架起毛坯从凹槽内升起,完成出料作业。

62.储料单元完成出料作业以后,龙门架5通过驱动电机51工作,在滑动导轨6上向前移动,机械臂7前段机械夹头8张开,笼罩旋压芯模,此时,润滑油通过输油管81供送,并通过喷液/气孔82喷出,龙门架5向前移动,带动整个机械臂7向前运动,利用机械夹头8内壁的喷液/气孔83完成对整根旋压芯模的润滑。完成旋压芯模的润滑作业后,龙门架5向后移动,同时机械臂7的伺服电机53,与丝杠导轨10伺服电机52做功,使得移动支座9带动机械臂7运动至储料箱1上方,机械夹头8抓取坯料,完成取料作业,机械臂7通过丝杠导轨10运动至旋压芯模处,进行装料作业,同时储料单元中起料架2落回起料底座21凹槽内,等待下一次出料作业。

63.旋压加工结束后,龙门架5通过驱动电机51做功,在滑动导轨6上向前移动,机械臂7前段机械夹头8张开,笼罩旋压壳体,机械夹头8夹紧旋压壳体后,龙门架5向后移动,带动机械臂7与机械夹头8向外运动,取出套在旋压芯模上的旋压壳体,完成卸料作业。

64.卸料作业完成后,机械臂7抓取着旋压壳体通过丝杠导轨10与龙门架5的联合运动移至检测架20上方,将旋压壳体放置在检测架20的支撑滚轮201上,结束后,龙门架5与机械臂7向前运动,重复旋压芯模润滑与装料作业。

65.旋压壳体放置在检测架20上后,检测单元开始进行检测作业,2037驱动装置做功,移动红外线测距仪203通过丝杠导轨2034进行匀速横向移动,通过旋压壳体时红外线会被旋压壳体遮挡,移动红外线测距仪的移动速度与被遮挡时间传送至检测服务器,通过计算得到旋压壳体的长度尺寸。

66.检测架20两端的旋转座2044通过驱动装置2045做功进行转动,将检测架杆2043旋转至旋压壳体内孔范围内,检测架杆2043向前运动,探入旋压壳体内孔范围,可伸缩检测架2042伸长,将旋转红外线测距仪204送入旋压壳体内孔,到达检测截面后可伸缩检测架2042停止运动,旋转红外线测距仪204发出红外线,检测此时至旋压壳体内壁的距离,完成后测距旋转支座2041旋转180

°

,再次检测至旋压壳体内壁的距离,将两次检测数据传送至检测服务器,通过计算得到旋压壳体的内径尺寸。

67.检测架20底板上的壁厚移动支座2022在驱动装置的作用下,沿移动轨槽2023进行横向移动,带动超声测厚仪202移动至需要检测的截面位置,丝杠导轨2021上移,使得超声测厚仪202超声探头接触旋压壳体外表面,超声探头发射超声波进行旋压壳体壁厚的检测,在检测该截面其他位置的壁厚尺寸时,首先超声测厚仪202沿丝杠导轨2021下滑,离开旋压壳体表面,支撑滚轮201转动,通过摩擦力带动旋压壳体进行转动,超声测厚仪202再次沿丝杠导轨2021上移,接触旋压壳体外表面,并发出超声波进行壁厚检测,得到检测截面的旋压壳体壁厚尺寸。

68.实施例2

69.如图7

‑

11所示,检测架20上设有可移动的支撑滚轮201,在进行旋压加工之前,根据旋压壳体的尺寸规格,对支撑滚轮201之间的间距进行调节,根据在滑动轨槽2011上的刻度尺寸,可以保证支撑滚轮201快速准确定位,再通过紧固螺栓2012对支撑滚轮201的相对位置进行固定。

70.如图7

‑

11所示,红外线测距仪203可以通过丝杠导轨2034进行横向移动,若需要进行旋压壳体的形位精度检测,则可以通过红外线测距仪203移动至检测截面,可以测得此时探头至旋压壳体外表面的距离,驱动装置2036做功,红外线测距仪203在丝杠导轨2031的作用下进行上下移动,测的探头至旋压壳体外圆弧面各点的距离,上传至检测服务器,找到最小距离值,红外线测距仪203移动至最小距离值处,此时红外线测距仪203与旋压壳体圆心处在同一水平线上,红外线光波与旋压壳体直径重合。红外线测距仪203位置固定后,支撑滚轮201转动,带动旋压壳体进行旋转,红外线测距仪203可以测得此检测截面外圆面各点至红外线探头的距离,构成百分表,通过距离变化,计算此检测截面的圆度值、椭圆度值、跳动值。支撑滚轮201停止运动,旋压壳体静止,红外线测距仪203在此高度下沿丝杠导轨2034横向运动,测得旋压壳体整个轴向截面上各点至红外线探头的距离,通过距离的变化,计算该旋压壳体的直线度值。

71.如图7

‑

11所示,检测架20两端皆设有用于检测旋压壳体内径尺寸的红外线测距仪204,这样可以减少每个可伸缩检测2042的极限长度,减小可伸缩检测2042因自身重量及红外线测距仪204而产生的扰度,提高检测精度,同时,旋压壳体两端的内径尺寸可以实现同

时检测,减少检测时间,提高检测效率。对于旋压壳体内径椭圆度的测量,可通过可伸缩检测2042运动,将红外线测距仪204移动至检测截面处,红外线测距仪204在测距旋转支座2041带动下进行360

°

定位旋转。测得该检测截面内孔上各点至红外线测距仪204探头上的距离,传送至检测服务器,通过计算得到该检测截面内孔上各点的直径,得到该检测截面内孔的椭圆度形位公差。

72.对于旋压壳体各点壁厚的测量,通过支撑滚轮204与壁厚移动支座2022的联合运动,可以准确地使超声波测厚仪检测到旋压壳体各点的壁厚尺寸。

73.此外,如果已知技术的详细描述对于示出本发明的特征是不必要的,则将其省略。需要说明的是,本发明描述使用的词语“前”、“后”、“左”、“右”、“上”和“下”指的是本发明创造在实际运行或工作过程中的空间位置方向,并非完全为附图中所指方向,词语“内”和“外”分别指的是朝向或远离特定部件几何中心的方向。

74.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1