盘轴及其制造方法与流程

1.本发明提供一种盘轴及其制造方法。

背景技术:

2.大客发动机为典型的大涵道比涡轮风扇发动机,与大运发动机相比,大客发动机具有更长寿命和更高可靠性的要求。高压压气机盘是大客发动机的关键冷端部件之一,按适航要求应满足在全衰退同时达到红线温度和红线转速状态下可安全使用。钛合金常用于风扇和压气机盘等大截面、高承力部件,大客发动机高压压气机前四级叶盘通常采用钛合金材料。

3.现阶段高压压气机的各个盘件采用惯性摩擦焊焊接或螺栓连接的方案。各盘件螺栓连接方案会增加连接处的微动磨损,降低盘件的使用寿命。而采用惯性摩擦焊焊接的两级压气机盘件,主要工序一般为:锻造-热处理-粗加工-无损检测-焊接-热处理-无损检测-机加成为零件。由于惯性摩擦焊焊接会在焊缝及热影响区产生较大残余应力,且焊接后机加工难度也有所提升,整个工艺耗时较长且成本较高。

4.另外,钛合金的焊接性能中接头裂纹扩展性能较母材相差较多,冲击性能仅为母材一半,合金焊接会存在热影响区域材料断裂韧性较差,裂纹扩展加速等问题,不能满足设计要求。

技术实现要素:

5.本发明要解决的技术问题是为了克服现有技术中,通过惯性摩擦焊焊接或螺栓连接的盘件连接性能较差、加工难度较高、零件寿命较短的缺陷,提供一种盘轴及其制造方法。

6.本发明是通过下述技术方案来解决上述技术问题:

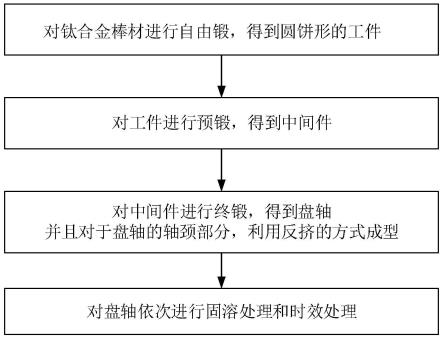

7.一种盘轴的制造方法,所述盘轴包括轴颈和叶盘,所述轴颈和所述叶盘一体成型且由钛合金制成,所述制造方法包括:

8.步骤s1、对钛合金棒材进行等温墩饼,得到圆饼形的工件;

9.步骤s2、对工件进行预锻,得到中间件;

10.步骤s3、对中间件进行终锻,得到盘轴,并且对于盘轴的轴颈部分,利用反挤的方式成型;

11.其中,步骤s1不在模具中进行,步骤s2、s3在模具中进行。

12.在本发明中,通过上述方法,利用一次等温墩饼和两次模锻成型,得到一体成型的盘轴,使零件的一体性强,避免了惯性摩擦焊焊接或螺栓连接的连接性能缺陷,零件寿命更长,同时更易于加工。

13.较佳地,在步骤s3中,盘轴的轴颈部分的反挤成型方向与锻压方向相反。

14.在本发明中,通过上述方法,使锻压过程中模具与中间件接触的方式更有利于轴颈部分的反挤成型。

15.较佳地,在步骤s1中,等温墩饼温度始终位于两相区温度范围内。

16.较佳地,在步骤s2中,预锻温度始终位于两相区温度范围内。

17.较佳地,在步骤s3中,终锻温度始终高于β相变点温度t

β

。

18.较佳地,所述制造方法还包括:

19.步骤s4、对盘轴依次进行固溶处理和时效处理。

20.较佳地,所述制造方法还包括:

21.在步骤s4中,固溶处理的温度范围为770℃-820℃,固溶处理的时间至少为2小时。

22.在步骤s4中,时效处理的温度范围为600℃-650℃,时效处理的时间至少为6小时。

23.在本发明中,通过上述方法,使盘轴内部的微观组织更均匀,整体的力学性能更好。

24.较佳地,在步骤s3中,所有区域的终锻变形量均大于等于70%。

25.在本发明中,通过上述方法,使盘轴的塑性变形均匀、到位,从而保证盘轴整体具有均匀的显微组织与良好的力学性能。

26.一种盘轴,所述盘轴和轮盘一体成型且由钛合金制成,所述盘轴由如上所述的盘轴的制造方法制成。

27.在本发明中,通过上述方法制成的盘轴具有较低的加工难度和良好的连接性能,同时还有更长的零件寿命。

28.本发明的积极进步效果在于:该盘轴及其制造方法利用一次等温墩饼和两次模锻成型,得到一体成型的盘轴,使零件的一体性强,避免了惯性摩擦焊焊接或螺栓连接的连接性能缺陷,零件寿命更长,同时更易于加工。

附图说明

29.图1为本发明较佳实施例中的盘轴的制造方法的流程图。

30.图2为本发明较佳实施例中的盘轴的预锻模具的截面形状示意图。

31.图3为本发明较佳实施例中的盘轴的终锻模具的截面形状示意图。

32.图4为本发明较佳实施例中的一体锻造盘轴与单级盘件重点区域显微组织对比分析图。

33.图5为本发明较佳实施例中的一体锻造盘轴的轴颈处的显微组织示意图。

34.附图标记说明:

35.预锻模具 101

36.终锻模具 102

37.工件 103

38.中间件 104

39.第一级盘轴轴颈 1

40.第一级盘轴叶片 2

41.第一级盘轴鼓筒 3

42.第一级盘轴法兰 4

43.第一级盘轴腹板 5

44.第一级盘轴鼓筒 6

具体实施方式

45.下面通过实施例的方式进一步说明本发明,但并不因此将本发明限制在所述的实施例范围之中。

46.如图1-3所示,本实施例提供一种盘轴及其制造方法。在本实施例中,对于ti17钛合金材料制成的盘轴,直接采用墩饼、预锻、终锻的锻造工艺,使各区域变形均匀,最小变形量至少达到70%,最大应变与最高温度控制良好,降低了形成再结晶组织风险。

47.本实施例中,墩饼与预锻的区别在于:墩饼采用等温墩饼将ti17钛合金棒材墩至圆饼形状的工件103,而预锻则是将圆饼形状的工件103放置于预锻模具101中,锻至一定形状的中间件104。其中,预锻模具101可以使材料流动有约束,锻造变形更均匀。中间件104的形状通过模拟计算得出,更有利于终锻中盘轴的整体成型。

48.在本实施例中,压气机的前轴颈与一级叶盘通过如下步骤进行整体锻造形成一体锻造盘轴:

49.1.采用φ300直径,930mm长的ti17棒材下料。

50.2.坯料机加并端面腐蚀后,选取两相区温度tβ-30℃进行墩饼,墩饼至约φ385直径、560mm高,变形量约为40%。

51.3.选取两相区温度tβ-30℃进行一火预锻,至约φ520直径、370mm高,变形量约为35%;机加荒形去除毛边。

52.4.选取相变点上温度tβ+30℃进行一火终锻。终锻模具102选取材料为h13。轴颈部分通过反挤得到。

53.5.热处理制度为:固溶加热温度800℃,保温240min;时效加热温度630℃,保温480min。

54.本实施例中,一体锻造盘轴与单级盘件的叶片、腹板与轮毂三个重点区域的力学性能对比分析如表1所示。

[0055][0056]

表1一体锻造盘轴与单级盘件力学性能对比分析

[0057]

其中,对于叶片部位的弦向和轮毂部位的弦向的拉伸性能,两者十分接近;对于腹板位置的断裂韧性,一体锻造盘轴的断裂韧性略高于单级盘件;单级盘件的叶片径向位置强度略高于一体锻造盘轴,而一体锻造盘轴的腹板弦向位置强度略高于单级盘件。

[0058]

由此可见,两者的力学性能均满足设计性能需求,也说明一体锻造盘轴的力学性能可达到设计需求。

[0059]

本实施例中,一体锻造盘轴与单级盘件重点区域显微组织对比分析如图4所示,分别为叶片、腹板与轮毂三个重点区域的显微组织。一体锻造盘轴与单级盘件的显微组织一致,均满足设计性能需求。

[0060]

对于一体锻造盘轴的轴颈处弦向与轴向室温拉伸性能(如表1所示),均与其他位置(叶片、腹板、轮毂处)的室温拉伸性能接近,满足设计需求。

[0061]

一体锻造盘轴的轴颈处的显微组织如图5中所示,其组织均匀,α相编织良好,显微组织形态与轮毂处相同,也满足设计性能需求。

[0062]

虽然以上描述了本发明的具体实施方式,但是本领域的技术人员应当理解,这仅是举例说明,本发明的保护范围是由所附权利要求书限定的。本领域的技术人员在不背离本发明的原理和实质的前提下,可以对这些实施方式做出多种变更或修改,但这些变更和修改均落入本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1