一种毂盖加工专机

1.本发明属于机械领域,特别涉及一种毂盖加工专机。

背景技术:

2.电动车在日常生活中应用范围广泛,后轮毂端盖作为电动车的通用部件之一。在市场的社会需求方面,面对巨大需求量的电动车生产制造,使得我们关注到电动车生产的大批量化的要求。市面上的电动车品牌种类多样,不同品牌不同款式的电动车零件也都大相径庭,然而在整个电动车的零部件结构中,轮毂端盖部件的结构却是大同小异的。

3.加工专机是一种专门适用于某种特定零件或者特定工序加工的机床,而且往往是在组成自动生产线式的生产制造系统中不可或缺的机床品种。常见的加工专机采用多轴、多刀、多工序、多面或多工位同时加工的方式进行生产,生产效率比市面上普通的加工机床高出许多倍。对此市面上对毂盖加工专机有所需求,以满足对车毂盖低成本、高效率、大批量等需求。

技术实现要素:

4.有鉴于此,本发明的目的在于提供一种毂盖加工专机,满足上述需求。

5.本发明的目的可通过下列技术方案来实现:一种毂盖加工专机,其特征在于:包括夹具模块、转盘模块和机床架,所述机床架上可转动安装有转盘模块,所述转盘模块四周依次设有上/下料工位、外轮廓加工工位、安装面加工工位、内圈加工工位,所述转盘模块对应四个工位处各安装有一个夹具模块,所述外轮廓加工工位用于铣削出毂盖的外圈轮廓面,所述安装面加工工位用于铣削出毂盖的安装配合面和钻铣出毂盖的安装孔,所述内圈加工工位用于铣削出毂盖的内圈阶梯面。

6.本新型使用原理如下:先在夹具模块上固定上未加工的毂盖,然后启动各工位对毂盖进行加工,各工位都完成加工后,转盘模块将毂盖转动到下一个工位再进行加工,循环加工一圈后完成对一组毂盖的加工。

7.在上述的毂盖加工专机中,所述外轮廓加工工位包括第一铣刀和主轴模块;所述安装面加工工位包括第二铣刀和主轴模块;所述内圈加工工位包括第三铣刀和主轴模块;所述主轴模块包括x轴进给机构、y轴进给机构、z轴进给机构、加工主轴机构,x轴进给机构上部连接y轴进给机构,y轴进给机构侧部连接z轴进给机构,z轴进给机构上装配了加工主轴机构;所述第一铣刀、第二铣刀和第三铣刀都安装在各工位的加工主轴机构底部。主轴模块通过在xyz轴上移动使加工主轴机构能够向各个方向自由移动。

8.在上述的毂盖加工专机中,所述x轴进给机构包括底板、第一滑轨、第一滑块、第一驱动电机、第一转轴、第一滑套,所述两个第一滑轨装配在底板的两侧,所述第一滑轨与第一滑块滑动连接,所述第一滑块的顶部设有第一连接板,所述第一连接板顶部设置有龙头架,所述第一连接板底部固连了第一滑套,所述第一转轴穿在第一滑套内,第一转轴的一端设置有第一挡板,所述第一挡板与底板上部固连,所述第一转轴另一端设置有第一驱动电

机,使龙头架能够在x轴方向上来回移动;所述y轴进给机构包括第二滑轨、第二滑块、第二驱动电机、第二转轴、第二滑套,所述两个第二滑轨装配在龙头架一侧上部的上下侧,所述第二滑轨与第二滑块滑动连接,所述第二滑块外侧设有第二连接板,所述第二连接板中心内侧固连了第二滑套,所述第二转轴穿在第二滑套内,所述第二转轴的一端设有第二挡板,所述第二挡板固定在龙头架设第二滑槽的槽内一侧;所述第二转轴另一端设置有第二驱动电机,使第二连接板能够在y轴方向上来回移动,所述z轴进给机构包括第三滑轨、第三连接板、第三滑块、第三驱动电机、第三转轴、第三滑套,所述第三连接板内侧与第二连接板外侧连接,所述两个第三滑轨装配在第三连接板外侧的左右两侧,所述第三滑轨与第三滑块滑动连接,所述第三滑块外侧与加工主轴机构连接,所述加工主轴机构中部内侧固连了第三滑套,所述第三转轴穿在第三滑套内,所述第三连接板下侧设有第三挡板,所述第三转轴一端与第三挡板中心连接,所述第三转轴另一端设置有第三驱动电机,使加工主轴机构能够在z轴方向上来回移动。

9.在上述的毂盖加工专机中,第一铣刀为四刃高速钢立铣刀,铣刀的直径为5.5

‑

6.5mm,刀具总长度62

‑

64mm,刀刃长度18

‑

20mm;所述第二主轴模块安装有第二铣刀,第二铣刀为四刃高速钢立铣刀,四刃高速钢立铣刀,铣刀的直径为2.5

‑

3.5mm,刀具总长度59

‑

61mm,刀刃长度9

‑

11mm;第三铣刀为四刃高速钢立铣刀,四刃高速钢立铣刀,铣刀的直径为4.5

‑

5.5mm,刀具总长度59

‑

61mm,刀刃长度14

‑

16mm。

10.在上述的毂盖加工专机中,所述转盘模块包括分度转盘、主动棘轮驱动机构、副棘轮定位机构和主轴,所述主轴可转动连接在机床架上,主轴依次穿过分度转盘、主动棘轮驱动机构、副棘轮定位机构和机床架的中心;所述主动棘轮驱动机构包括驱动气缸、主动棘轮、摇臂、棘轮挡块,所述主动棘轮与主轴可转动连接,所述驱动气缸设置在机床架一侧,驱动气缸的前端与摇臂可转动连接,摇臂上部安装有棘轮挡块,棘轮挡块卡接在主动棘轮的齿轮上;所述副棘轮定位机构包括副棘轮、棘轮卡勾和定位气缸,所述与主轴可转动连接,并且在主动棘轮上部,所述定位气缸安装在机床架一侧,定位气缸的可横向转动连接棘轮卡勾,棘轮卡勾与棘轮卡勾连接处设有弹簧,主动棘轮、副棘轮和分度转盘间通过螺栓连接实现联动转动。当前工序完成需转到下一步进行时,通过驱动气缸的伸缩以及转动调整棘轮挡块的位置,顺时针转动至下一卡位,再逆时针转动推动棘轮转动一定角度至目标位置,同时棘轮卡勾松开,主动棘轮与副棘轮间联动转动,转至下一定位时卡紧棘轮卡勾保证定位。

11.在上述的毂盖加工专机中,所述分度转盘等分为四个区域,每份区域对应着一个加工工位。

12.在上述的毂盖加工专机中,所述夹具模块包括v形定块、v形动块、钳座、螺杆、第四滑套和支撑座,所述钳座通过螺钉固定在分度转盘上,所述支撑座通过螺钉固定在钳座顶部,v形定块固定在支撑座顶部一端,所述螺杆转动连接于支撑座下部并与v形定块水平垂直,螺杆上互动连接着第四滑套,第四滑套通过螺钉与v形动块连接,v形动块上部抵靠在钳座的另一端上与v形定块平齐,转动转轴能够控制v形动块进行来回的平移。将未加工的毂盖安装在支撑座上定位,然后转动螺杆使v形动块向内平移与v形定块夹紧固定毂盖。

附图说明

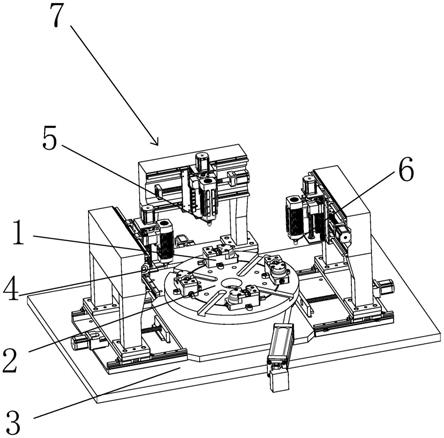

13.图1是实施例的毂盖加工专机的结构示意图。

14.图2是实施例的毂盖加工专机的主轴模块的结构示意图。

15.图3是实施例的毂盖加工专机的主轴模块的剖视图。

16.图4是实施例的毂盖加工专机的夹具模块的结构示意图。

17.图5是实施例的毂盖加工专机的夹具模块的剖视图。

18.图6是实施例的毂盖加工专机的转盘模块的结构示意图。

19.图7是实施例的毂盖加工专机的转盘模块的左视图。

20.图8是实施例的毂盖加工专机的转盘模块的爆炸图。

21.图中,1、夹具模块;2、转盘模块;3、机床架;4、第一铣刀;5、第二铣刀;6、第三铣刀;7、主轴模块;8、x轴进给机构;9、y轴进给机构;10、z轴进给机构;11、加工主轴机构,;12、底板;13、第一滑轨;14、第一滑块;15、第一驱动电机;16、第一转轴;17、第一滑套;18、第一连接板;19、龙头架;20、第一挡板;21、第二滑轨;22、第二滑块;23、第二驱动电机;24、第二转轴;25、第二滑套;26、第二连接板;27、第二挡板;28、第三滑轨;29、第三连接板;30、第三滑块;31、第三驱动电机;32、第三转轴;33、第三滑套;34、第三挡板;35、分度转盘;36、主动棘轮驱动机构;37、副棘轮定位机构;38、主轴;39、驱动气缸;40、主动棘轮;41、摇臂;42、棘轮挡块;43、副棘轮;44、棘轮卡勾;45、定位气缸;46、v形定块;47、v形动块;48、钳座;49、螺杆;50、第四滑套;51、支撑座。

具体实施方式

22.以下是本发明的具体实施例并结合附图,对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例。

23.如图1所示,本毂盖加工专机,机床架3上可转动安装有转盘模块2,转盘模块2四周依次设有上/下料工位、用于铣削出毂盖的外圈轮廓面的外轮廓加工工位、用于铣削出毂盖的安装配合面和钻铣出毂盖的安装孔的安装面加工工位、用于铣削出毂盖的内圈阶梯面的内圈加工工位,转盘模块2对应四个工位处各安装有一个夹具模块1,用于铣削出毂盖的安装配合面和钻铣出毂盖的安装孔。在夹具模块1上夹持待加工毂盖,三个工位同时加工毂盖,加工完毕后转盘模块2转动四分之一圆,使夹具模块1转到下一个加工工位进行加工,循环四次加工完一组毂盖。

24.如图2

‑

3所示,主轴模块7包括x轴进给机构8、y轴进给机构9、z轴进给机构10、加工主轴机构11,x轴进给机构8上部连接y轴进给机构9,y轴进给机构9侧部连接z轴进给机构10,z轴进给机构10上装配了加工主轴机构11;第一铣刀4、第二铣刀5和第三铣刀6都安装在各工位对应的加工主轴机构11底部。

25.在上述的主轴模块7中,x轴进给机构8包括底板12、第一滑轨13、第一滑块14、第一驱动电机15、第一转轴16、第一滑套17,两个第一滑轨13装配在底板12的两侧,第一滑轨13与第一滑块14滑动连接,第一滑块14的顶部设有第一连接板18,第一连接板18顶部设置有龙头架19,第一连接板18底部固连了第一滑套17,第一转轴16穿在第一滑套17内,第一转轴16的一端设置有第一挡板20,第一挡板20与底板12上部固连,第一转轴16另一端设置有第一驱动电机15,使龙头架19能够在x轴方向上来回移动;y轴进给机构9包括第二滑轨21、第

二滑块22、第二驱动电机23、第二转轴24、第二滑套25,两个第二滑轨21装配在龙头架19一侧上部的上下侧,第二滑轨21与第二滑块22滑动连接,第二滑块22外侧设有第二连接板26,第二连接板26内侧固连了第二滑套25,第二转轴24穿在第二滑套25内,第二转轴24的一端设有第二挡板27,第二挡板27固定在龙头架19设第二滑槽的槽内一侧;第二转轴24另一端设置有第二驱动电机23,使第二连接板26能够在y轴方向上来回移动,z轴进给机构10包括第三滑轨28、第三连接板29、第三滑块30、第三驱动电机31、第三转轴32、第三滑套33,第三连接板29内侧与第二连接板26外侧连接,两个第三滑轨28装配在第三连接板29外侧的左右两侧,第三滑轨28与第三滑块30滑动连接,第三滑块30外侧与加工主轴机构11连接,加工主轴机构11中部内侧固连了第三滑套33,第三转轴32穿在第三滑套33内,第三连接板29下侧设有第三挡板34,第三转轴32一端与第三挡板34中心连接,第三转轴32另一端设置有第三驱动电机31,使加工主轴机构11能够在z轴方向上来回移动。

26.外轮廓加工工位包括第一铣刀4和主轴模块7;安装面加工工位包括第二铣刀5和主轴模块7;内圈加工工位包括第三铣刀6和主轴模块7。第一铣刀4为四刃高速钢立铣刀,铣刀的直径为6mm,刀具总长度63mm,刀刃长度19mm;第二主轴模块7安装有第二铣刀5,第二铣刀5为四刃高速钢立铣刀,四刃高速钢立铣刀,铣刀的直径为3mm,刀具总长度60mm,刀刃长度10mm;第三铣刀6为四刃高速钢立铣刀,四刃高速钢立铣刀,铣刀的直径为5mm,刀具总长度60mm,刀刃长度15mm。

27.如图4

‑

5所示,夹具模块1包括v形定块46、v形动块47、钳座48、螺杆49、第四滑套50和支撑座51,钳座48通过螺钉固定在分度转盘35上,支撑座51通过螺钉固定在钳座48顶部,v形定块46固定在支撑座51顶部一端,螺杆49转动连接于支撑座51下部并与v形定块46水平垂直,螺杆49上互动连接着第四滑套50,第四滑套50通过螺钉与v形动块47连接,v形动块47上部抵靠在钳座48的另一端上与v形定块46平齐,转动转轴能够控制v形动块47进行来回的平移。将未加工的毂盖放置在支撑座51上,然后人工转动螺杆49使v形动块47向内平移夹紧毂盖。

28.如图6

‑

8所示,转盘模块2包括分度转盘35、主动棘轮40驱动机构36、副棘轮43定位机构37和主轴38,主轴38可转动连接在机床架3上,主轴38依次穿过分度转盘35、主动棘轮40驱动机构36、副棘轮43定位机构37和机床架3的中心;主动棘轮40驱动机构36包括驱动气缸39、主动棘轮40、摇臂41、棘轮挡块42,主动棘轮40与主轴38可转动连接,驱动气缸39设置在机床架3一侧,驱动气缸39的前端与摇臂41可转动连接,摇臂41上部安装有棘轮挡块42,棘轮挡块42卡接在主动棘轮40的齿轮上;当前工序完成需转到下一步进行时,通过驱动气缸39的伸缩以及转动调整棘轮挡块42的位置,顺时针转动至下一卡位,再逆时针转动推动主动棘轮40转动一定角度至目标位置。

29.副棘轮43定位机构37包括副棘轮43、棘轮卡勾44和定位气缸45,与主轴38可转动连接,并且在主动棘轮40上部,定位气缸45安装在机床架3一侧,定位气缸45的可横向转动连接棘轮卡勾44,棘轮卡勾44与棘轮卡勾44连接处设有弹簧;当前工序完成需转到下一步进行时,松开棘轮卡勾44,主动棘轮40与副棘轮43间通过螺栓连接实现联动转动,转至下一定位时卡紧棘轮卡勾44保证定位。

30.主动棘轮40、副棘轮43和分度转盘35间通过螺栓连接实现联动转动。该转盘结构为间歇运动机构,相较于以往人工操作在一定程度上提高了效率,采用步进电机驱动的回

转分度盘实现了自动控制。

31.分度转盘35的材料选用为45钢同时采用锻造方式可得到最大抗拉强度σ

b

=600mpa,屈服强度σ

s

=355mpa,设计其厚度为50mm。按工艺分析、工序时间以及工位安排该转盘将360

°

平均分成4等分,每份区域对应着一个加工工位。

32.本文中所描述的具体实施例仅仅是对本发明精神作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的精神或者超越所附权利要求书所定义的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1