用于公路工程的滚焊机制作钢筋笼工法的制作方法

1.本发明涉及路桥工程技术领域,尤其涉及用于公路工程的滚焊机制作钢筋笼工法。

背景技术:

2.钢筋笼主要起的作用跟柱子纵向钢筋的受力是同理,主要起抗拉作用,混凝土的抗压强度高但抗拉强度是很低。对桩身混凝土起到约束的作用,使之能承受一定的轴向拉力。

3.在桥涵或者高层建筑施工时,根据要求可能要求基础进行打桩,方法是用利用机器冲孔和水磨钻孔,并且孔深达到设计要求,然后向桩孔下放钢筋笼,再插入导管进行混凝土浇注。

4.另外,当混凝土结构物为柱状或者条状构件时,其中心部分不需要配筋,只在混凝土构件接触空气的面底下配置钢筋。如果这个构件是独立的,我们把这个构件周边设置的钢筋预先制作好,这个就是钢筋笼。通常我们把钻孔灌注桩、挖孔桩、立柱等预先制作的钢筋结构叫钢筋笼;

5.在制备钢筋笼时,常常会使用到钢筋笼焊机。

6.然而,在利用滚焊机制作钢筋笼时,存在以下问题:

7.1.由于现有的加工步骤中,滚焊机的上料机构将箍筋绕设在纵向钢筋上,忽视了箍筋之间的间距,然而,由于钢筋具有塑性,在绕设箍筋时,或多或少会使钢筋本身发生弯曲和扭转,当多条箍筋之间的误差不断叠加,钢筋笼的稳定性将受到影响,存在一定的安全隐患。

8.2.在使用滚焊机时,多数情况下依旧是人工对箍筋和纵向钢筋进行焊接,在焊接时,是否满焊且符合生产规范完全由人工经验决定,极不规范,并且,由于焊点较多,人为的检查难免会产生遗漏,影响钢筋笼的稳定性,从而影响施工质量。

技术实现要素:

9.针对现有技术中所存在的不足,本发明提供了用于公路工程的滚焊机制作钢筋笼工法,以解决现有技术存在的稳定性欠佳的问题。

10.根据本发明的实施例,用于公路工程的滚焊机制作钢筋笼工法,包括如下步骤:

11.s1:在安装纵向钢筋之前,检查纵向钢筋是否锈蚀,并获取未锈蚀的纵向钢筋;

12.s2:将未锈蚀的纵向钢筋安装在滚焊机上;

13.s3:在将箍筋接入滚焊机的送料机构之前,检查箍筋是否锈蚀,并获取未锈蚀的箍筋;

14.s4:将未锈蚀且的箍筋接入滚焊机的送料机构,使得滚焊机将箍筋绕设在纵向钢筋上;

15.s5:在绕设了多圈箍筋后,对相邻箍筋的间距进行检查,当所述间距不符合预设标

准时,调整相邻箍筋的间距直至符合所述预设标准;

16.s6:将箍筋焊接在纵向钢筋上;

17.s7:人为检查箍筋是否与纵向钢筋紧密接触;

18.s8:利用焊点检测单元对焊点进行检查,检查焊点是否满焊;

19.s9:将以上步骤核对后,完成钢筋笼的制备。

20.作为上述技术方案的进一步描述:

21.所述s5中,对相邻箍筋的间距进行检查,其具体步骤如下:

22.s51:利用卷尺将相邻箍筋之间的距离进行测量;

23.s52:由于滚焊机是自动化设备,其包含预设参数,对误差超过2mm的箍筋用黄漆进行标记;

24.s53:将s52中所标记的箍筋进行退回调整,重新绕设。

25.作为上述技术方案的进一步描述:

26.所述s52中,标记的位置位于纵向钢筋的表面。

27.作为上述技术方案的进一步描述:

28.在s8中,所述焊点检测单元包括:两个支座、连接杆、强光发射器、光敏电阻和通槽;所述支座的横截面呈l型,所述连接杆设置在所述支座的外壁上,两个所述支座相对且上下设置,所述强光发射器设置在一个支座的表面,所述光敏电阻设置在另一个支座的表面,所述强光发射器与所述光敏电阻相对设置,所述通槽开设在所述支座的表面,所述通槽用于插入箍筋。

29.作为上述技术方案的进一步描述:

30.所述焊点检测单元还包括控制器,所述强光发射器的控制端和所述控制器的信号输出端连接,所述光敏电阻的信号输出端与所述控制器的信号输入端连接。

31.作为上述技术方案的进一步描述:

32.使用所述焊点检测单元的具体步骤如下:

33.s81:将两个所述支座从焊点的上方和下方同时放入,箍筋位于所述通槽内;

34.s82:启动所述强光发射器,焊点被强光照射,焊点将部分光线遮挡,未遮挡的光线被所述光敏电阻接收;

35.s83:所述光敏电阻将信号传输给所述控制器,所述控制器对所述光敏电阻输入的信号进行分析。

36.作为上述技术方案的进一步描述:

37.制备所述焊点检测单元的具体步骤为:

38.s811:在制作所述焊点检测单元时,将所述支座的表面进行分区编号;

39.s812:在每个区域内设置独立的所述光敏电阻,多个独立的所述光敏电阻分别与所述控制器的不同接口连接。

40.作为上述技术方案的进一步描述:

41.所述控制器的分析过程为:

42.sk1:将所述控制器的光敏电阻接口按照q1、q2、q3

……

qn的顺序进行标记;

43.sk2:将多个所述光敏电阻紧密排列设置,且每个光敏电阻的面积均为1mm2;

44.sk3:设置q1和q2为处于边缘的光敏电阻产生的信号,当q1和q2产生信号时,证明

所述强光发射器正常工作;

45.sk4:其余光敏电阻均设置在两个边缘光敏电阻之间;

46.sk5:当非q1和q2产生信号时,则证明焊点为非满焊,此外为满焊。

47.本发明提供了用于公路工程的滚焊机制作钢筋笼工法,解决了现有技术中忽视了箍筋之间的间距和无法规范的对焊点进行检查的问题,利用合理规范的生产工法以及使用焊点检测单元避免了因生产而造成的质量问题,提高了结构的稳定性,保障了钢筋笼的使用强度,提升了工程质量。

附图说明

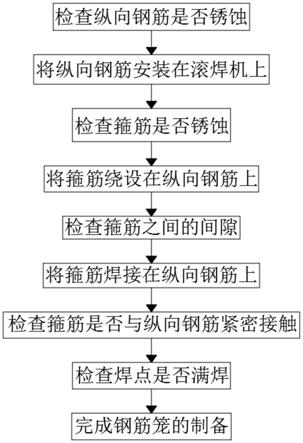

48.图1为本发明实施例的总流程示意图。

49.图2为本发明实施例的检测流程示意图。

50.图3为本发明实施例的检测装置使用状态示意图。

51.图4为本发明实施例的检测装置侧视结构示意图。

52.图5为本发明实施例的检测装置俯视结构示意图。

53.上述附图中:1、支座;2、连接杆;3、强光发射器;4、光敏电阻;5、箍筋;6、纵向钢筋;7、焊点;101、通槽。

具体实施方式

54.下面结合附图及实施例对本发明中的技术方案进一步说明。

55.如图1所示,为本发明实施例提出了用于公路工程的滚焊机制作钢筋笼工法,包括如下步骤:

56.s1:在安装纵向钢筋6之前,检查纵向钢筋6是否锈蚀,并获取未锈蚀的纵向钢筋6;

57.s2:将未锈蚀的纵向钢筋6安装在滚焊机上;

58.s3:在将箍筋5接入滚焊机的送料机构之前,检查箍筋5是否锈蚀,并获取未锈蚀的箍筋5;

59.s4:将未锈蚀且的箍筋5接入滚焊机的送料机构,使得滚焊机将箍筋5绕设在纵向钢筋6上;

60.s5:在绕设了多圈箍筋5后,对相邻箍筋5的间距进行检查,当所述间距不符合预设标准时,调整相邻箍筋5的间距直至符合所述预设标准;

61.s6:将箍筋5焊接在纵向钢筋6上;

62.s7:人为检查箍筋5是否与纵向钢筋6紧密接触;

63.s8:利用焊点检测单元对焊点7进行检查,检查焊点7是否满焊;

64.s9:将以上步骤核对后,完成钢筋笼的制备。

65.进一步的,所述s5中,对相邻箍筋5的间距进行检查,其具体步骤如下:

66.s51:利用卷尺将相邻箍筋5之间的距离进行测量;

67.s52:对误差超过2mm的箍筋5用黄漆进行标记;

68.s53:将s52中所标记的箍筋5进行退回调整,重新绕设。

69.作为上述技术方案的进一步描述:

70.所述s52中,标记的位置位于纵向钢筋6的表面。

71.如图2、图3、图4、图5所示,在s8中,所述焊点检测单元包括:两个支座1、连接杆2、强光发射器3、光敏电阻4和通槽101;所述支座1的横截面呈l型,所述连接杆2设置在所述支座1的外壁上,两个所述支座1相对且上下设置,所述强光发射器3设置在一个支座1的表面,所述光敏电阻4设置在另一个支座1的表面,所述强光发射器3与所述光敏电阻4相对设置,所述通槽101开设在所述支座1的表面,所述通槽101用于插入箍筋5,所述焊点检测单元还包括控制器,所述强光发射器3的控制端和所述控制器的信号输出端连接,所述光敏电阻4的信号输出端与所述控制器的信号输入端连接。

72.进一步的,使用所述焊点检测单元的具体步骤如下:

73.s81:将两个所述支座1从焊点7的上方和下方同时放入,箍筋5位于所述通槽101内;

74.s82:启动所述强光发射器3,焊点7被强光照射,焊点7将部分光线遮挡,未遮挡的光线被所述光敏电阻4接收;

75.s83:所述光敏电阻4将信号传输给所述控制器,所述控制器对所述光敏电阻4输入的信号进行分析。

76.其中,制备所述焊点检测单元的具体步骤为:

77.s811:在制作所述焊点检测单元时,将所述支座1的表面进行分区编号;

78.s812:在每个区域内设置独立的所述光敏电阻4,多个独立的所述光敏电阻4分别与所述控制器的不同接口连接。

79.所述控制器的分析过程为:

80.sk1:将所述控制器的光敏电阻4接口按照q1、q2、q3

……

qn的顺序进行标记;

81.sk2:将多个所述光敏电阻4紧密排列设置,且每个光敏电阻4的面积均为1mm2;

82.sk3:设置q1和q2为处于边缘的光敏电阻4产生的信号,当q1和q2产生信号时,证明所述强光发射器3正常工作;

83.sk4:其余光敏电阻4均设置在两个边缘光敏电阻4之间;

84.sk5:当非q1和q2产生信号时,则证明焊点7为非满焊,此外为满焊。

85.当所述控制器判断焊点7为非满焊时,立即发出信号,暂停滚焊机的运动,使得工人能及时对焊点7进行修补。

86.需要说明的是:钢筋笼的焊接步骤以及焊接要求应按照现行的国家规范标准,jgj18

‑

2012《钢筋焊接及验收规程》执行,钢筋笼的制备要求应按照国标gb50202

‑

2018《建筑地基基础工程施工质量验收标准》和gb/t 1499.2

‑

2018钢筋混凝土用钢。

87.综上所述:本发明提供了用于公路工程的滚焊机制作钢筋笼工法,其解决了现有技术中忽视了箍筋5之间的间距和无法规范的对焊点7进行检查的问题,利用合理规范的生产工法以及使用焊点检测单元避免了因生产而造成的质量问题,提高了结构的稳定性,保障了钢筋笼的使用强度,提升了工程质量。

88.最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1