一种定尺挡板用液压系统及其控制方法与流程

1.本发明涉及液压技术领域,更具体地说,它涉及一种定尺挡板用液压系统及其控制方法。

背景技术:

2.对于特钢的大中规格的棒材,其生产工艺一般是先经过飞剪对轧制后的棒材进行分段,得到倍尺棒材,然后再将倍尺棒材进行编组锯切或剪切成成品定尺棒材,其中,定尺挡板是锯切或剪切时必须的一种设备。

3.在锯切或剪切时,需要调节定尺挡板的位置,这是因为在等待切割前或在切割的过程中会倍尺棒材降温导致长度出现变化,因此需要在切割过程中,随着切割的时间增加,不断地调整定尺挡板的位置。在锯切或剪切前也需要调整定尺挡板的角度,这是由于同一编组内的相邻倍尺棒材在空气中的冷却时间差异导致编组后的相邻倍尺棒材在横向上的温度差异,并由于存在温度差异,同一编组内的倍尺棒材存在长度梯度,因此需要调整定尺挡板的角度以适应同一编组内的倍尺棒材的长度梯度。

4.现在定尺切割工艺中,一般是在切割前计算总的冷缩量,即在切割全程所用的时间内,针对一个倍尺棒材计算的冷却缩减长度,但在切割过程中不能进行细致的调整,直接导致切割后的定尺棒材在冷却后长度差别较大,前期切割的定尺棒材长度更短,定尺棒材随着切割时间前后出现长度偏差。

5.另外,在切割过程中,定尺挡板受到倍尺棒材的冲击力很大,现有的定尺挡板的缓冲减震性能较差,在定尺挡板持续受到倍尺棒材的冲击后,定尺挡板的位置会后退,导致完全冷却后成品长度参差不齐。

技术实现要素:

6.针对现有技术存在的不足,本发明的目的在于提供一种定尺挡板用液压系统及其控制方法,解决了现有的热锯或温剪定尺挡板的位置和角度无法调节问题。

7.本发明的上述技术目的是通过以下技术方案得以实现的:

8.一种定尺挡板用液压系统,包括两个与定尺挡板连接的液压子系统,两个所述液压子系统均通过入口高压球阀与压力油源连通,所述入口高压球阀与两个液压子系统之间设置有高压过滤器,所述液压子系统包括液压缸、中间连接油路、旁通蓄能器控制装置和液压控制台;

9.所述液压缸内设有位移传感器,所述液压缸的活塞杆与定尺挡板连接,所述液压控制台包括依次设置在中间连接油路上的伺服电磁阀、液控单向阀、叠加式双节流阀和出口高压球阀,所述出口高压球阀通向液压缸,所述旁通蓄能器控制装置与液压缸连通,包括单向节流阀、安全球阀和皮囊式蓄能器,所述皮囊式蓄能器与安全球阀连通,所述安全球阀通向压力油源,所述伺服电磁阀和液压缸的位移传感器均与电气控制系统通讯连接。

10.在其中一个实施例中,所述液压缸具有双腔结构,所述中间连接油路的数量是两

条,所述液控单向阀和所述出口高压球阀的数量均是两个,两个所述液控单向阀和两个所述出口高压球阀均分别设置在两条中间连接油路上,所述伺服电磁阀和所述叠加式双节流阀的数量均是一个,一个所述伺服电磁阀同时设置在两条中间连接油路上,一个所述叠加式双节流阀同时设置在两条中间连接油路上。

11.在其中一个实施例中,同一液压子系统中每条中间连接油路的液控单向阀与另一条中间连接油路连通。

12.在其中一个实施例中,所述叠加式双节流阀与出口高压球阀之间的中间连接油路均设置有测压排气接头,所述测压排气接头与电气控制系统通讯连接。

13.在其中一个实施例中,所述出口高压球阀与液压缸之间的中间连接油路设置有高压软管。

14.在其中一个实施例中,所述伺服电磁阀也与压力油源连通。

15.一种定尺挡板用液压系统的控制方法,包括定尺挡板的角度调节和定尺挡板的位置调节,具体如下,

16.根据生产要求的定尺长度和预计的总冷缩量,先将定尺挡板跟随定尺机架移动至剪切装置的后方,定尺挡板距离剪切装置的距离等于生产要求的定尺长度加上预计的总冷缩量,此时校准两个液压子系统中液压缸的行程基准值为s0;

17.定尺挡板的角度调节:根据切割一组倍尺棒材所需时间和切割一个倍尺棒材所需时间,得出在切割一组倍尺棒材所需时间内,该组内每个倍尺棒材的冷缩量,从而计算得到该组倍尺棒材的倾斜角度,根据所述定尺挡板的长度和倾斜角度计算液压缸的活塞杆需要伸出距离为l1;

18.根据所述倾斜角度,电气控制系统控制其中一个液压子系统的伺服电磁阀关闭,另一个液压子系统的伺服电磁阀开启从而驱动液压缸,设定开启了伺服电磁阀的液压子系统的行程为s1,其中,s1=s0+l1,液压缸的活塞杆伸出距离为l1后关闭伺服电磁阀,使定尺挡板的倾斜角度与该组倍尺棒材的倾斜角度相同;

19.定尺挡板的位置调节:在切割一个倍尺棒材时,设定调整周期,每隔一个调整周期,定尺挡板向前移动l2距离,其中l2与所述调整周期内倍尺棒材的冷缩量相等;

20.根据调整周期内倍尺棒材的冷缩量,在完成一次调整周期的切割后,电气控制系统控制两个液压子系统的伺服电磁阀开启,设定两个液压缸的行程分别为s2和s3,其中,s2=s0+l2,s3=s2+l2,使两个液压子系统液压缸的活塞缸同时向前伸出,推动定尺挡板向前移动l2距离,然后关闭两个伺服电磁阀,切割装置对倍尺棒材进行切割。

21.在其中一个实施例中,当倍尺棒材对定尺挡板的冲击力小于皮囊式蓄能器设定的充气压力时,定尺挡板保持在原位置不动;

22.当倍尺棒材对定尺挡板的冲击力大于皮囊式蓄能器的过载保护压力时,安全球阀开启,当冲击力下降至小于皮囊式蓄能器的过载保护压力时,安全球阀关闭。

23.在其中一个实施例中,所述调整周期为多次切割倍尺棒材所用的时间,在同一调整周期内,切割倍尺棒材的次数大于或等于三次。如果切割倍尺棒材的次数为一次或两次,倍尺棒材的冷缩量过小,难以调整定尺挡板的位置。

24.在其中一个实施例中,棒材的冷缩量根据棒材的规格、钢种、温度及理论收缩率计算。

25.综上所述,本发明具有以下有益效果:

26.本发明的定尺挡板用液压系统包括两个液压子系统,通过控制系统控制液压子系统中伺服电磁阀的开合,来控制两个液压子系统中液压缸的工作行程,从而实现定尺挡板的角度与位置的精准控制,解决了现有的热锯或温剪定尺挡板的位置和角度无法调节问题;

27.为补偿倍尺棒材横向温度偏差和纵向温度偏差,本发明可以调节定尺挡板位置和角度,即定尺挡板在两个液压缸的驱动下可以单独或一起前进或后退,本发明具有良好的缓冲减振性能,有效地解决了定尺挡板的惯性冲击很大导致定尺挡板难以调整的问题。

附图说明

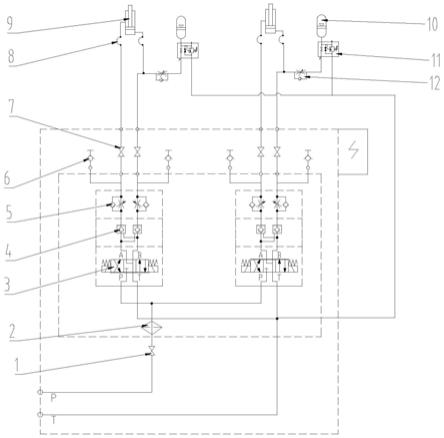

28.图1是本发明的结构示意图。

29.图中;1

‑

入口高压球阀,2

‑

高压过滤器,3

‑

伺服电磁阀,4

‑

液控单向阀,5

‑

叠加式双节流阀,6

‑

测压排气接头,7

‑

出口高压球阀,8

‑

高压软管,9

‑

液压缸,10

‑

皮囊式蓄能器,11

‑

安全球阀,12

‑

单向节流阀。

具体实施方式

30.下面结合附图和实施例,对本发明进行详细描述。

31.值得注意的是,本文所涉及的“上”“下”等方位词均相对于附图视角而定,仅仅只是为了便于描述,不能够理解为对技术方案的限制。

32.如图1所示,本发明提供了一种定尺挡板用液压系统,包括两个与定尺挡板连接的液压子系统,两个所述液压子系统均通过入口高压球阀1与压力油源连通,所述入口高压球阀1与两个液压子系统之间设置有高压过滤器2,所述液压子系统包括液压缸9、中间连接油路、旁通蓄能器控制装置和液压控制台;

33.所述液压缸9内设有位移传感器,所述液压缸9的活塞杆与定尺挡板连接,所述液压控制台包括依次设置在中间连接油路上的伺服电磁阀3、液控单向阀4、叠加式双节流阀5和出口高压球阀7,所述出口高压球阀7通向液压缸9,所述旁通蓄能器控制装置与液压缸9连通,包括单向节流阀10、安全球阀11和皮囊式蓄能器10,所述皮囊式蓄能器10与安全球阀11连通,所述安全球阀11通向压力油源,所述伺服电磁阀3和液压缸9的位移传感器均与电气控制系统通讯连接。

34.其中,电气控制系统可以是plc控制系统,如西门子s7

‑

400可编程逻辑控制系统。

35.其中,液压缸9的作用驱动定尺挡板和控制定尺挡板的位置,要求液压缸9有较大的抗冲击承载能力、良好的密封性能且密封的摩擦系数要小。因此,选择液压缸9时,承载能力安全系数适当放大如2.5

‑

3,密封选择低摩擦耐冲击性能良好的组合密封,如斯特封,内置mts位移传感器。

36.入口高压球阀1用于切断或连通阀台与压力油源之间的油路,可以选择型号为khb

‑

15sr

‑

1112

‑

01x的高压球阀。

37.高压过滤器2起到过滤作用,用于保护伺服电磁阀3,确保伺服控制精度,可以选择型号为sf030a05b

‑

tg/bp24的高压过滤器2,过滤精度为5μm,耐压为210bar。

38.伺服电磁阀3的作用是精准控制定尺挡板的位置,需要选用响应时间小于10ms的

高频响应的方向阀,自带电位置反馈、带内置放大器、带控制活塞和阀套、具有伺服性能,可选用力士乐4wrpeh6c5b24l2xg24k0f1 m型伺服电磁阀3。

39.液控单向阀4的作用是使液压缸9两腔的供油管路处于自锁状态,防止液压缸9两腔的油液经伺服电磁阀3流回到液压站的油箱。当定尺挡板处于对齐工作状态时,伺服电磁阀3不得电,伺服电磁阀3处于中位卸压机能状态,此时液控单向阀4就将液压缸9两腔油液隔离断开。可以选择型号为z2s6

‑1‑

6x的液控单向阀4。

40.叠加式双节流阀5的作用是回油节流,控制液压缸9的速度,可以选择型号为z2fs6

‑5‑

4x的叠加式双节流阀5。

41.出口高压球阀7用于切断或连通定尺挡板阀台与液压缸9的两路中间连接油路,可以选择型号为khb

‑

15sr

‑

1112

‑

01x的高压球阀。

42.皮囊式蓄能器10的作用是缓冲和减振,要求有良好的缓冲减振性能,同时又不能影响定尺挡板的位置控制精度,即定尺挡板受较大冲击力后退时行程应尽可能小。例如液压缸9的规格为为保证液压缸9的缓冲行程不超过2mm,则缓冲时蓄能器δv不应大于0.025升,可以选择sb330a0.5a1/112a9

‑

400减振型的皮囊式蓄能器10,蓄能器的主要参数为:v0=0.5升,p0=130bar,p1=145bar,p2=160bar。

43.安全球阀11的作用安全保护,防止液压缸9两腔的液压油压力过高,可以选择型号为saf10

‑

m12t

‑

330a

‑

s13的安全球阀11,安全球阀11的设定压力为180bar。

44.单向节流阀10的作用是阻尼和缓冲,控制进入皮囊式蓄能器10的压力油速度、降低对皮囊式蓄能器10的皮囊的冲击,可以选择型号为mk6g1x/v的单向节流阀10。

45.进一步地,所述液压缸9具有双腔结构,所述中间连接油路的数量是两条,所述液控单向阀4和所述出口高压球阀7的数量均是两个,两个所述液控单向阀4和两个所述出口高压球阀7均分别设置在两条中间连接油路上,所述伺服电磁阀3和所述叠加式双节流阀5的数量均是一个,一个所述伺服电磁阀3同时设置在两条中间连接油路上,一个所述叠加式双节流阀5同时设置在两条中间连接油路上。

46.进一步地,同一液压子系统中每条中间连接油路的液控单向阀4与另一条中间连接油路连通。

47.进一步地,所述叠加式双节流阀5与出口高压球阀7之间的子进油路均设置有测压排气接头6,所述测压排气接头6与电气控制系统通讯连接。其中,测压排气接头6的作用是测压排气,可以选择型号为smk20

‑

g1/4

‑

pc的测压排气接头6。

48.进一步地,所述出口高压球阀7与液压缸9之间的中间连接油路设置有高压软管8。高压软管8连接液压缸9和供油管路,方便拆卸同时具有减少管路中液压油的冲击作用。

49.进一步地,所述伺服电磁阀3也与压力油源直接连通。

50.结合附图1可知本发明中液压油的路径为:

51.液压油依次通过入口高压球阀1和高压过滤器2到达两个液压子系统的伺服电磁阀3处,以其中一个液压子系统为例,当伺服电磁阀3开启时,液压油通过伺服电磁阀3同时进入两条中间连接油路,然后依次通过液控单向阀4、叠加式双节流阀5和出口高压球阀7到达液压缸9内,其中,两条中间连接油路上的液控单向阀4相互连通而且防止液压油回流,即使其中一个液控单向阀4出现问题,该出问题的液控单向阀4所在的中间连接油路仍可以与另一边正常的液控单向阀4连通;

52.当液压缸9受到的较大冲击时,部分液压油经过单向节流阀10流向皮囊式蓄能器10,如果液压缸9受到的冲击过大,超过皮囊式蓄能器10的设定压力时,安全球阀11开启,液压油通过安全球阀11回流至液压站的油箱内;

53.当伺服电磁阀3关闭时,伺服电磁阀3前方的液压油液回流至液压站的油箱内。

54.本发明也提供了一种定尺挡板用液压系统的控制方法,包括定尺挡板的角度调节和定尺挡板的位置调节,具体如下,

55.根据生产要求的定尺长度和预计的总冷缩量,先将定尺挡板跟随定尺机架移动至剪切装置的后方,定尺挡板距离剪切装置的距离等于生产要求的定尺长度加上预计的总冷缩量,此时校准两个液压子系统中液压缸9的行程基准值为s0;

56.定尺挡板的角度调节:根据切割一组倍尺棒材所需时间和切割一个倍尺棒材所需时间,得出在切割一组倍尺棒材所需时间内,该组内每个倍尺棒材的冷缩量,从而计算得到该组倍尺棒材的倾斜角度,根据所述定尺挡板的长度和倾斜角度计算液压缸9的活塞杆需要伸出距离为l1,如5mm;

57.根据所述倾斜角度,电气控制系统控制其中一个液压子系统的伺服电磁阀3关闭,另一个液压子系统的伺服电磁阀3开启从而驱动液压缸9,设定开启了伺服电磁阀3的液压子系统的行程为s1,其中,s1=s0+l1,液压缸9的活塞杆伸出距离为l1后关闭伺服电磁阀3,使定尺挡板的倾斜角度与该组倍尺棒材的倾斜角度相同;

58.定尺挡板的位置调节:在切割一个倍尺棒材时,设定调整周期,每隔一个调整周期,定尺挡板向前移动l2距离,如10mm,其中l2与所述调整周期内倍尺棒材的冷缩量相等;

59.根据调整周期内倍尺棒材的冷缩量,在完成一次调整周期的切割后,电气控制系统控制两个液压子系统的伺服电磁阀3开启,设定两个液压缸9的行程分别为s2和s3,其中,s2=s0+l2,s3=s2+l2,使两个液压子系统液压缸9的活塞缸同时向前伸出,推动定尺挡板向前移动l2距离,然后关闭两个伺服电磁阀3,切割装置对倍尺棒材进行切割。

60.进一步地,当倍尺棒材对定尺挡板的冲击力小于皮囊式蓄能器10设定的充气压力时,定尺挡板保持在原位置不动;

61.当倍尺棒材对定尺挡板的冲击力大于皮囊式蓄能器10的过载保护压力时,安全球阀11开启,当冲击力下降至小于皮囊式蓄能器10的过载保护压力时,安全球阀11关闭。

62.进一步地,所述调整周期为多次切割倍尺棒材所用的时间,在同一调整周期内,切割倍尺棒材的次数大于或等于三次。如果切割倍尺棒材的次数为一次或两次,倍尺棒材的冷缩量过小,难以调整定尺挡板的位置。

63.进一步地,棒材的冷缩量根据棒材的规格、钢种、温度及理论收缩率计算。

64.以上所述仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1