焊接的方法、装置和自动化焊接系统与流程

1.本申请涉及焊接技术领域,特别是涉及一种焊接的方法、装置和自动化焊接系统。

背景技术:

2.在自动化焊接过程中,多层多道焊接的路径规划对焊接的连续性、效率、焊缝的填充质量以及美观有着很大的影响。尤其是马鞍型焊缝位置形状的准确性以及多层多道焊缝排布的不重不漏是实现自动化焊接应用的关键与瓶颈所在。

3.目前,多层多道焊接通常采用的焊道排布方法为等面积法,其通过菱形面积拟合梯形焊口来确定焊道排布。该等面积法主要是针对宽厚板的多层多道焊接,其特点是焊枪为单一方向的平移,坡口角度较大,焊接时焊枪有足够的空间移动。

4.然而,针对管径壁厚与坡口角度有对应关系,且坡口角度较小的零件(比如阀体接管)的多层多道焊接,由于零件结构与焊枪尺寸的原因,按照等面积法在零件底部焊接时会发生干涉,从而导致焊缝不均匀,焊接缺陷不可控等问题,进而导致焊接的合格率较低。

技术实现要素:

5.基于此,有必要针对上述技术问题,提供一种焊接的方法、装置和自动化焊接系统。

6.第一方面,提供了一种焊接的方法,所述方法应用于自动化焊接系统中的控制设备,所述方法包括:

7.获取待焊接零件中的焊口的打底宽度、焊层高度、坡口角度、初始焊道数和过程系数;

8.针对各焊层中的每个焊层,根据所述打底宽度、所述焊层高度、所述坡口角度以及该焊层所在的层数,确定该焊层对应的焊层宽度,并根据该焊层对应的焊层宽度、该焊层所在的层数、所述焊层高度、所述坡口角度、所述初始焊道数和所述过程系数,确定该焊层对应的焊道数;

9.针对各焊层中的每个焊层,根据所述焊层高度和该焊层所在的层数,确定该焊层中各焊接点对应的纵向偏移量,并根据该焊层所在的层数、所述焊层高度、所述坡口角度、所述过程系数、该焊层对应的焊层宽度和该焊层对应的焊道数,确定该焊层中各焊接点对应的横向偏移量;

10.基于各焊层对应的焊道数、各焊层中各焊接点对应的纵向偏移量和横向偏移量,控制所述自动化焊接系统中的焊接机器人和回转工作台对所述待焊接零件中的焊口进行多层多道焊接。

11.作为一种可选地实施方式,所述根据所述打底宽度、所述焊层高度、所述坡口角度以及该焊层所在的层数,确定该焊层对应的焊层宽度的计算公式为:

12.b

i

=a+2

×

i

×

h

×

tanθ;

13.其中,b

i

表示第i个焊层对应的焊层宽度,a表示打底宽度,i表示第i个焊层所在的

层数,h表示焊层高度,θ表示坡口角度。

14.作为一种可选地实施方式,所述根据该焊层对应的焊层宽度、该焊层所在的层数、所述焊层高度、所述坡口角度、所述初始焊道数和所述过程系数,确定该焊层对应的焊道数,包括:

15.如果该焊层对应的焊层宽度大于或等于预设的第一宽度阈值,且小于预设的第二宽度阈值,则确定该焊层对应的焊道数为第一焊道数;

16.如果该焊层对应的焊层宽度等于所述第二宽度阈值,则确定该焊层对应的焊道数为第二焊道数;

17.如果该焊层对应的焊层宽度大于所述第二宽度阈值,则根据该焊层所在的层数、所述焊层高度、所述坡口角度、所述初始焊道数和所述过程系数,确定该焊层对应的焊道数。

18.作为一种可选地实施方式,所述根据该焊层所在的层数、所述焊层高度、所述坡口角度、所述初始焊道数和所述过程系数,确定该焊层对应的焊道数的计算公式为:

[0019][0020]

其中,d

i

表示第i个焊层对应的焊道数,j0表示初始焊道数,q表示过程系数,i表示第i个焊层所在的层数,h表示焊层高度,θ表示坡口角度。

[0021]

作为一种可选地实施方式,所述根据所述焊层高度和该焊层所在的层数,确定该焊层中各焊接点对应的纵向偏移量,包括:

[0022]

将所述焊层高度与该焊层所在的层数的乘积,确定为该焊层中各焊接点对应的纵向偏移量。

[0023]

作为一种可选地实施方式,各焊层中包含3个焊接点,所述根据该焊层所在的层数、所述焊层高度、所述坡口角度、所述过程系数、该焊层对应的焊层宽度和该焊层对应的焊道数,确定该焊层中各焊接点对应的横向偏移量,包括:

[0024]

根据该焊层所在的层数、所述焊层高度、所述坡口角度和所述过程系数,确定该焊层中第一焊接点对应的横向偏移量;

[0025]

根据该焊层对应的焊层宽度和该焊层对应的焊道数,确定该焊层中第二焊接点对应的横向偏移量;

[0026]

将该焊层中第一焊接点对应的横向偏移量的负值,确定为该焊层中第三焊接点对应的横向偏移量。

[0027]

作为一种可选地实施方式,所述根据该焊层所在的层数、所述焊层高度、所述坡口角度和所述过程系数,确定该焊层中第一焊接点对应的横向偏移量的计算公式为:

[0028][0029]

其中,x1

i

表示第i个焊层中第一焊接点对应的横向偏移量,i表示第i个焊层所在的层数,h表示焊层高度,θ表示坡口角度,q表示过程系数。

[0030]

作为一种可选地实施方式,所述根据该焊层对应的焊层宽度和该焊层对应的焊道数,确定该焊层中第二焊接点对应的横向偏移量的计算公式为:

[0031][0032]

其中,x2

i

表示第i个焊层中第二焊接点对应的横向偏移量,b

i

表示第i个焊层对应的焊层宽度,d

i

表示第i个焊层对应的焊道数。

[0033]

第二方面,提供了一种焊接的装置,所述装置应用于自动化焊接系统中的控制设备,所述装置包括:

[0034]

获取模块,用于获取待焊接零件中的焊口的打底宽度、焊层高度、坡口角度、初始焊道数和过程系数;

[0035]

第一确定模块,用于针对各焊层中的每个焊层,根据所述打底宽度、所述焊层高度、所述坡口角度以及该焊层所在的层数,确定该焊层对应的焊层宽度,并根据该焊层对应的焊层宽度、该焊层所在的层数、所述焊层高度、所述坡口角度、所述初始焊道数和所述过程系数,确定该焊层对应的焊道数;

[0036]

第二确定模块,用于针对各焊层中的每个焊层,根据所述焊层高度和该焊层所在的层数,确定该焊层中各焊接点对应的纵向偏移量,并根据该焊层所在的层数、所述焊层高度、所述坡口角度、所述过程系数、该焊层对应的焊层宽度和该焊层对应的焊道数,确定该焊层中各焊接点对应的横向偏移量;

[0037]

控制模块,用于基于各焊层对应的焊道数、各焊层中各焊接点对应的纵向偏移量和横向偏移量,控制所述自动化焊接系统中的焊接机器人和回转工作台对所述待焊接零件中的焊口进行多层多道焊接。

[0038]

作为一种可选地实施方式,所述第一确定模块,具体用于:

[0039]

如果该焊层对应的焊层宽度大于或等于预设的第一宽度阈值,且小于预设的第二宽度阈值,则确定该焊层对应的焊道数为第一焊道数;

[0040]

如果该焊层对应的焊层宽度等于所述第二宽度阈值,则确定该焊层对应的焊道数为第二焊道数;

[0041]

如果该焊层对应的焊层宽度大于所述第二宽度阈值,则根据该焊层所在的层数、所述焊层高度、所述坡口角度、所述初始焊道数和所述过程系数,确定该焊层对应的焊道数。

[0042]

作为一种可选地实施方式,所述第二确定模块,具体用于:

[0043]

将所述焊层高度与该焊层所在的层数的乘积,确定为该焊层中各焊接点对应的纵向偏移量。

[0044]

作为一种可选地实施方式,各焊层中包含3个焊接点,所述第二确定模块,具体用于:

[0045]

根据该焊层所在的层数、所述焊层高度、所述坡口角度和所述过程系数,确定该焊层中第一焊接点对应的横向偏移量;

[0046]

根据该焊层对应的焊层宽度和该焊层对应的焊道数,确定该焊层中第二焊接点对应的横向偏移量;

[0047]

将该焊层中第一焊接点对应的横向偏移量的负值,确定为该焊层中第三焊接点对应的横向偏移量。

[0048]

第三方面,提供了一种自动化焊接系统,所述自动化焊接系统包括焊接机器人、回

转工作台和执行第一方面中任一项所述的方法的控制设备。

[0049]

第四方面,提供了一种计算机设备,包括存储器及处理器,所述存储器上存储有可在处理器上运行的计算机程序,所述处理器执行所述计算机程序时实现如第一方面所述的方法步骤。

[0050]

第五方面,提供了一种计算机可读存储介质,其上存储有计算机程序,所述计算机程序被处理器执行时实现如第一方面所述的方法步骤。

[0051]

本申请提供了一种焊接的方法、装置和自动化焊接系统。该方法包括:首先,控制设备获取待焊接零件中的焊口的打底宽度、焊层高度、坡口角度、初始焊道数和过程系数。然后,针对各焊层中的每个焊层,控制设备根据打底宽度、焊层高度、坡口角度以及该焊层所在的层数,确定该焊层对应的焊层宽度,并根据该焊层对应的焊层宽度、该焊层所在的层数、焊层高度、坡口角度、初始焊道数和过程系数,确定该焊层对应的焊道数。之后,针对各焊层中的每个焊层,控制设备根据焊层高度和该焊层所在的层数,确定该焊层中各焊接点对应的纵向偏移量,并根据该焊层所在的层数、焊层高度、坡口角度、过程系数、该焊层对应的焊层宽度和该焊层对应的焊道数,确定该焊层中各焊接点对应的横向偏移量。最后,控制设备基于各焊层对应的焊道数、各焊层中各焊接点对应的纵向偏移量和横向偏移量,控制自动化焊接系统中的焊接机器人和回转工作台对待焊接零件中的焊口进行多层多道焊接。这样,焊枪在零件底部焊接时不会发生干涉,从而提高了焊接的合格率。

附图说明

[0052]

图1为本申请实施例提供的一种自动化焊接系统的结构示意图;

[0053]

图2为本申请实施例提供的一种焊接点示教的示意图;

[0054]

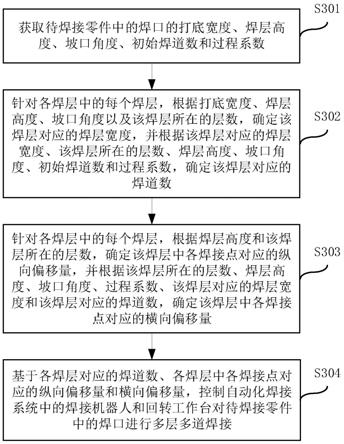

图3为本申请实施例提供的一种焊接的方法的流程图;

[0055]

图4为本申请实施例提供的一种焊口的示意图;

[0056]

图5为本申请实施例提供的一种焊接的装置的结构示意图;

[0057]

图6为本申请实施例提供的一种自动化焊接系统的结构示意图;

[0058]

图7为本申请实施例提供的一种计算机设备的结构示意图。

具体实施方式

[0059]

为了使本申请的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本申请进行进一步详细说明。应当理解,此处描述的具体实施例仅仅用以解释本申请,并不用于限定本申请。

[0060]

本申请实施例提供了一种焊接的方法,该方法可以应用于自动化焊接系统,具体的可以应用于自动化焊接系统中的控制设备。如图1所示,该自动化焊接系统包括焊接机器人110、回转工作台120和控制设备130。控制设备130分别与焊接机器人110和回转工作台120连接。其中,控制设备130,用于获取待焊接零件中的焊口的打底宽度、焊层高度、坡口角度、初始焊道数和过程系数,确定每个焊层对应的焊层宽度和焊道数以及每个焊层中各焊接点对应的纵向偏移量和横向偏移量,并基于各焊层对应的焊道数、各焊层中各焊接点对应的纵向偏移量和横向偏移量,控制焊接机器人110和回转工作台120对待焊接零件中的焊口进行多层多道焊接;焊接机器人110,用于根据控制设备130的控制进行起弧、焊接和熄弧

的焊接操作;回转工作台120,用于根据控制设备130的控制进行回转操作。

[0061]

本申请实施例以自动化焊接系统对阀体和接管进行焊接为例进行介绍,其他情况与之类似。在自动化焊接系统进行焊接之前,首先,操作人员需要将阀体和接管进行人工打底,吊装至回转工作台,并使用专用的工装找正,以使接管的中心与回转台的中心同心。之后,操作人员需要对自动化焊接系统进行焊接点的人工示教,以使自动化焊接系统重复上述焊接点的焊接操作,完成焊接工作。如图2所示,操作人员对自动化焊接系统进行3个焊接点的人工示教。其中,第一焊接点和第二焊接点的示教可以根据实际操作经验确定位置,第二焊接点的示教要求位置尽量在第一焊接点和第二焊接点的中间位置,以保证自动化焊接系统在后续进行焊接过程中第二焊接点移动的准确性。

[0062]

本申请实施例以u型焊口为例进行介绍,其他情况与之类似。下面将结合具体实施方式,对本申请实施例提供的一种焊接的方法进行详细的说明,如图3所示,具体步骤如下:

[0063]

步骤301,获取待焊接零件中的焊口的打底宽度、焊层高度、坡口角度、初始焊道数和过程系数。

[0064]

在实施中,当自动化焊接系统需要进行多层多道焊接时,控制设备可以获取待焊接零件中的焊口的打底宽度、焊层高度、坡口角度、初始焊道数和过程系数。其中,焊口的打底宽度为u型焊口的底边的宽度;焊层高度为每个焊层的厚度;坡口角度为u型焊口的斜边与垂线的夹角;初始焊道数和过程系数可以由技术人员根据实际操作经验进行确定,比如,初始焊道数为3条焊道,过程系数为3.7至4。

[0065]

步骤302,针对各焊层中的每个焊层,根据打底宽度、焊层高度、坡口角度以及该焊层所在的层数,确定该焊层对应的焊层宽度,并根据该焊层对应的焊层宽度、该焊层所在的层数、焊层高度、坡口角度、初始焊道数和过程系数,确定该焊层对应的焊道数。

[0066]

在实施中,针对各焊层中的每个焊层,控制设备可以根据打底宽度、焊层高度、坡口角度以及该焊层所在的层数,确定该焊层对应的焊层宽度。然后,针对各焊层中的每个焊层,控制设备可以进一步根据该焊层对应的焊层宽度、该焊层所在的层数、焊层高度、坡口角度、初始焊道数和过程系数,确定该焊层对应的焊道数。

[0067]

可选的,针对各焊层中的每个焊层,控制设备根据打底宽度、焊层高度、坡口角度以及该焊层所在的层数,确定该焊层对应的焊层宽度的计算公式为公式(1)。

[0068]

b

i

=a+2

×

i

×

h

×

tanθ

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

公式(1)

[0069]

其中,b

i

表示第i个焊层对应的焊层宽度,a表示打底宽度,i表示第i个焊层所在的层数,h表示焊层高度,θ表示坡口角度。

[0070]

可选的,针对各焊层中的每个焊层,控制设备根据该焊层对应的焊层宽度、该焊层所在的层数、焊层高度、坡口角度、初始焊道数和过程系数,确定该焊层对应的焊道数的处理过程如下:如果该焊层对应的焊层宽度大于或等于预设的第一宽度阈值,且小于预设的第二宽度阈值,则确定该焊层对应的焊道数为第一焊道数。如果该焊层对应的焊层宽度等于第二宽度阈值,则确定该焊层对应的焊道数为第二焊道数。如果该焊层对应的焊层宽度大于第二宽度阈值,则根据该焊层所在的层数、焊层高度、坡口角度、初始焊道数和过程系数,确定该焊层对应的焊道数。

[0071]

在实施中,控制设备中可以预先存储有第一宽度阈值、第二宽度阈值、第一焊道数和第二焊道数。其中,第一宽度阈值、第二宽度阈值、第一焊道数和第二焊道数可以由技术

人员根据实际操作经验进行确定。比如,在u型焊口中第一宽度阈值可以设置为11mm(毫米),第二宽度阈值可以设置为16mm,第一焊道数可以设置为3,第二焊道数可以设置为4。针对各焊层中的每个焊层,控制设备确定出该焊层对应的焊层宽度后,可以进一步将该焊层对应的焊层宽度与第一宽度阈值和第二宽度阈值进行比较。如果该焊层对应的焊层宽度大于或等于预设的第一宽度阈值,且小于预设的第二宽度阈值,则控制设备可以确定该焊层对应的焊道数为第一焊道数。如果该焊层对应的焊层宽度等于第二宽度阈值,则控制设备可以确定该焊层对应的焊道数为第二焊道数。如果该焊层对应的焊层宽度大于第二宽度阈值,则控制设备可以根据该焊层所在的层数、焊层高度、坡口角度、初始焊道数和过程系数,确定该焊层对应的焊道数。

[0072]

其中,如果该焊层对应的焊层宽度大于第二宽度阈值,控制设备根据该焊层所在的层数、焊层高度、坡口角度、初始焊道数和过程系数,确定该焊层对应的焊道数的计算公式为公式(2)。

[0073][0074]

其中,d

i

表示第i个焊层对应的焊道数,j0表示初始焊道数,q表示过程系数,i表示第i个焊层所在的层数,h表示焊层高度,θ表示坡口角度。

[0075]

例如,如表一所示,焊层0至焊层10对应的焊层宽度和焊道数。

[0076]

表一

[0077][0078][0079]

步骤303,针对各焊层中的每个焊层,根据焊层高度和该焊层所在的层数,确定该焊层中各焊接点对应的纵向偏移量,并根据该焊层所在的层数、焊层高度、坡口角度、过程系数、该焊层对应的焊层宽度和该焊层对应的焊道数,确定该焊层中各焊接点对应的横向

偏移量。

[0080]

在实施中,控制设备可以以u型焊口的底边的中心点为原点建立二维坐标系。在该二维坐标系中,针对各焊层中的每个焊层,控制设备可以根据焊层高度和该焊层所在的层数,确定该焊层中各焊接点对应的纵向偏移量(即纵坐标偏移量)。然后,针对各焊层中的每个焊层,控制设备可以根据该焊层所在的层数、焊层高度、坡口角度、过程系数、该焊层对应的焊层宽度和该焊层对应的焊道数,确定该焊层中各焊接点对应的横向偏移量(即横坐标偏移量)。

[0081]

可选的,针对各焊层中的每个焊层,控制设备根据焊层高度和该焊层所在的层数,确定该焊层中各焊接点对应的纵向偏移量的处理过程为:将焊层高度与该焊层所在的层数的乘积,确定为该焊层中各焊接点对应的纵向偏移量。

[0082]

在实施中,由于在多层多道焊接过程中,上一个焊层均比下一个焊层厚一个焊层厚度(即焊层高度),因此,该焊层中各焊接点对应的纵向偏移量等于焊层高度与该焊层所在的层数的乘积。其中,层数从0开始计数。

[0083]

可选的,如图2所示,本申请实施例以u型焊口的示教为3个焊接点(即各焊层中包含3个焊接点)为例进行介绍,其他情况与之类似。此时,二维坐标系的原点为第二焊接点的位置,而第一焊接点与第三焊接点相对于原点相互对称。针对各焊层中的每个焊层,控制设备根据该焊层所在的层数、焊层高度、坡口角度、过程系数、该焊层对应的焊层宽度和该焊层对应的焊道数,确定该焊层中各焊接点对应的横向偏移量的处理过程如下:

[0084]

步骤一,根据该焊层所在的层数、焊层高度、坡口角度和过程系数,确定该焊层中第一焊接点对应的横向偏移量。

[0085]

在实施中,针对第一个焊接点,控制设备可以根据该焊层所在的层数、焊层高度、坡口角度和过程系数,确定该焊层中第一焊接点对应的横向偏移量。其中,控制设备根据该焊层所在的层数、焊层高度、坡口角度和过程系数,确定该焊层中第一焊接点对应的横向偏移量的计算公式为公式(3)。

[0086][0087]

其中,x1

i

表示第i个焊层中第一焊接点对应的横向偏移量,i表示第i个焊层所在的层数,h表示焊层高度,θ表示坡口角度,q表示过程系数。

[0088]

步骤二,根据该焊层对应的焊层宽度和该焊层对应的焊道数,确定该焊层中第二焊接点对应的横向偏移量。

[0089]

在实施中,针对第二个焊接点,控制设备可以根据该焊层对应的焊层宽度和该焊层对应的焊道数,确定该焊层中第二焊接点对应的横向偏移量。其中,控制设备根据该焊层对应的焊层宽度和该焊层对应的焊道数,确定该焊层中第二焊接点对应的横向偏移量的计算公式为公式(4)。

[0090][0091]

其中,x2

i

表示第i个焊层中第二焊接点对应的横向偏移量,b

i

表示第i个焊层对应的焊层宽度,d

i

表示第i个焊层对应的焊道数。

[0092]

步骤三,将该焊层中第一焊接点对应的横向偏移量的负值,确定为该焊层中第三

焊接点对应的横向偏移量。

[0093]

在实施中,由于第一焊接点与第三焊接点相对于原点相互对应。因此,控制设备可以将该焊层中第一焊接点对应的横向偏移量的负值,确定为该焊层中第三焊接点对应的横向偏移量。也即y1

i

=

‑

x3

i

,其中,x1

i

表示第i个焊层中第一焊接点对应的横向偏移量,x3

i

表示第i个焊层中第三焊接点对应的横向偏移量。

[0094]

步骤304,基于各焊层对应的焊道数、各焊层中各焊接点对应的纵向偏移量和横向偏移量,控制自动化焊接系统中的焊接机器人和回转工作台对待焊接零件中的焊口进行多层多道焊接。

[0095]

在实施中,控制设备得到各焊层对应的焊道数、各焊层中各焊接点对应的纵向偏移量和横向偏移量之后,可以进一步根据各焊层中各焊接点对应的纵向偏移量和横向偏移量控制焊接机器人进行起弧、焊接、熄弧的焊接操作,同时,可以根据各焊层对应的焊道数通过控制回转工作台的伺服电机来控制回转工作台回进行回转操作,从而实现多层多道焊接工作。例如,如图4所示,每一个向下的单向箭头表示一个焊道,该焊层对应的焊道数为7。针对该焊层中的第一焊接点,控制设备可以根据第一焊接点对应的纵向偏移量和横向偏移量x1

i

控制焊接机器人的焊枪移动到对应的焊接点(即图4中从右向左数第一个向下的单向箭头)进行焊接操作。针对该焊层中的第三焊接点,控制设备可以根据第三焊接点对应的纵向偏移量和横向偏移量x3

i

控制焊接机器人的焊枪移动到对应的焊接点(即图4中从右向左数第七个向下的单向箭头)进行焊接操作。针对该焊层中的第二焊接点,控制设备可以根据第二焊接点对应的纵向偏移量和横向偏移量x2

i

控制焊接机器人的焊枪移动到对应的焊接点(即图4中从右向左数第二个至第六个向下的单向箭头)进行焊接操作。同时,当焊接机器人完成七次焊接(即控制设备检测到焊接次数等于该焊层对应的焊道数)后,控制设备可以通过控制回转工作台的伺服电机来控制回转工作台进行回转操作,以将待焊接零件转至下一个焊口。

[0096]

本申请提供了一种焊接的方法。首先,控制设备获取待焊接零件中的焊口的打底宽度、焊层高度、坡口角度、初始焊道数和过程系数。然后,针对各焊层中的每个焊层,控制设备根据打底宽度、焊层高度、坡口角度以及该焊层所在的层数,确定该焊层对应的焊层宽度,并根据该焊层对应的焊层宽度、该焊层所在的层数、焊层高度、坡口角度、初始焊道数和过程系数,确定该焊层对应的焊道数。之后,针对各焊层中的每个焊层,控制设备根据焊层高度和该焊层所在的层数,确定该焊层中各焊接点对应的纵向偏移量,并根据该焊层所在的层数、焊层高度、坡口角度、过程系数、该焊层对应的焊层宽度和该焊层对应的焊道数,确定该焊层中各焊接点对应的横向偏移量。最后,控制设备基于各焊层对应的焊道数、各焊层中各焊接点对应的纵向偏移量和横向偏移量,控制自动化焊接系统中的焊接机器人和回转工作台对待焊接零件中的焊口进行多层多道焊接。这样,焊枪在零件底部焊接时不会发生干涉,从而提高了焊接的合格率。

[0097]

本申请实施例还提供了一种焊接的装置,该装置应用于自动化焊接系统中的控制设备,如图5所示,该装置包括:

[0098]

获取模块510,用于获取待焊接零件中的焊口的打底宽度、焊层高度、坡口角度、初始焊道数和过程系数;

[0099]

第一确定模块520,用于针对各焊层中的每个焊层,根据打底宽度、焊层高度、坡口

角度以及该焊层所在的层数,确定该焊层对应的焊层宽度,并根据该焊层对应的焊层宽度、该焊层所在的层数、焊层高度、坡口角度、初始焊道数和过程系数,确定该焊层对应的焊道数;

[0100]

第二确定模块530,用于针对各焊层中的每个焊层,根据焊层高度和该焊层所在的层数,确定该焊层中各焊接点对应的纵向偏移量,并根据该焊层所在的层数、焊层高度、坡口角度、过程系数、该焊层对应的焊层宽度和该焊层对应的焊道数,确定该焊层中各焊接点对应的横向偏移量;

[0101]

控制模块540,用于基于各焊层对应的焊道数、各焊层中各焊接点对应的纵向偏移量和横向偏移量,控制自动化焊接系统中的焊接机器人和回转工作台对待焊接零件中的焊口进行多层多道焊接。

[0102]

作为一种可选地实施方式,第一确定模块520,具体用于:

[0103]

如果该焊层对应的焊层宽度大于或等于预设的第一宽度阈值,且小于预设的第二宽度阈值,则确定该焊层对应的焊道数为第一焊道数;

[0104]

如果该焊层对应的焊层宽度等于第二宽度阈值,则确定该焊层对应的焊道数为第二焊道数;

[0105]

如果该焊层对应的焊层宽度大于第二宽度阈值,则根据该焊层所在的层数、焊层高度、坡口角度、初始焊道数和过程系数,确定该焊层对应的焊道数。

[0106]

作为一种可选地实施方式,第二确定模块530,具体用于:

[0107]

将焊层高度与该焊层所在的层数的乘积,确定为该焊层中各焊接点对应的纵向偏移量。

[0108]

作为一种可选地实施方式,各焊层中包含3个焊接点,第二确定模块530,具体用于:

[0109]

根据该焊层所在的层数、焊层高度、坡口角度和过程系数,确定该焊层中第一焊接点对应的横向偏移量;

[0110]

根据该焊层对应的焊层宽度和该焊层对应的焊道数,确定该焊层中第二焊接点对应的横向偏移量;

[0111]

将该焊层中第一焊接点对应的横向偏移量的负值,确定为该焊层中第三焊接点对应的横向偏移量。

[0112]

本申请实施例还提供了一种自动化焊接系统,如图6所示,该自动化焊接系统包括焊接机器人610、回转工作台620和执行上述焊接的方法的控制设备630。

[0113]

在一个实施例中,提供了一种计算机设备,如图7所示,包括存储器及处理器,存储器上存储有可在处理器上运行的计算机程序,处理器执行计算机程序时实现上述焊接的方法步骤。

[0114]

在一个实施例中,一种计算机可读存储介质,其上存储有计算机程序,计算机程序被处理器执行时实现上述焊接的方法的步骤。

[0115]

本领域普通技术人员可以理解实现上述实施例方法中的全部或部分流程,是可以通过计算机程序来指令相关的硬件来完成,的计算机程序可存储于一非易失性计算机可读取存储介质中,该计算机程序在执行时,可包括如上述各方法的实施例的流程。其中,本申请所提供的各实施例中所使用的对存储器、存储、数据库或其它介质的任何引用,均可包括

非易失性和/或易失性存储器。非易失性存储器可包括只读存储器(rom)、可编程rom(prom)、电可编程rom(eprom)、电可擦除可编程rom(eeprom)或闪存。易失性存储器可包括随机存取存储器(ram)或者外部高速缓冲存储器。作为说明而非局限,ram以多种形式可得,诸如静态ram(sram)、动态ram(dram)、同步dram(sdram)、双数据率sdram(ddrsdram)、增强型sdram(esdram)、同步链路(synchlink)dram(sldram)、存储器总线(rambus)直接ram(rdram)、直接存储器总线动态ram(drdram)、以及存储器总线动态ram(rdram)等。

[0116]

以上实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0117]

以上实施例仅表达了本申请的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本申请构思的前提下,还可以做出若干变形和改进,这些都属于本申请的保护范围。因此,本申请专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1