一种数控焊接系统及控制方法与流程

1.本发明涉及工件焊接技术领域,具体为一种数控焊接系统及控制方法。

背景技术:

2.数控是数字控制的简称,数控技术是利用数字化信息对机械运动及加工过程进行控制的一种方法,早期时有两个版本:nc(numerical control):代表旧版的、最初的数控技术,cnc(computerized numerical control):计算机数控技术

‑‑

新版,数控的首选缩写形式,nc可能是cnc,但cnc绝不是指老的数控技术,早期的数控系统是由硬件电路构成的称为硬件数控(hard nc),1970年代以后,硬件电路元件逐步由专用的计算机代替而称为计算机数控系统,一般是采用专用计算机并配有接口电路,可实现多台数控设备动作的控制,因此现在的数控一般都是cnc(计算机数控),很少再用nc这个概念了,且数控技术在当下社会运用比较广泛,焊接工艺在一些特殊的工件作业下需要比较高的精度,在当前设备结构焊接中,大部分还是手工操作,这样工人劳动强度大,劳动保护差,人工进行焊接工作,焊接效率也比较低。然而,目前大量采用的传统的数控自动化焊接(包括机器手设备),由于工装不规范,数控定位焊点位置不准确,跟踪焊缝焊接也不准确,废品率很高,而且还需人工大量参与,生产效率低下,自动化设备的效率发挥不出来。

技术实现要素:

3.本发明的目的在于提供一种数控焊接系统及控制方法,以解决上述背景技术中提出的问题。

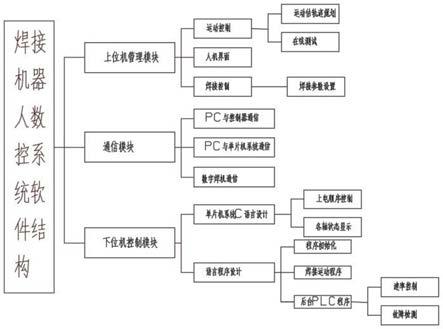

4.为实现上述目的,本发明提供如下技术方案:一种数控焊接系统及控制方法,包括上位机管理模块、通信模块和下位机控制模块、所述上位机管理模块内设置有运动控制系统、人机界面和焊接控制,所述通信模块内设置有pc与控制器通信、pc与单片机系统通信和数字焊接通信,所述下位机控制模块内设置有单片机系统c语言设计和语言程序,控制步骤如下:

5.s1:预先采集预设焊缝位置的视频图像,进行边缘锐化处理,并得到增强边缘后的预设焊缝位置的锐化图像,将摄像头对焦焊枪上的焊接头,在每一次调整摄像头捕捉新位置时,采集含有焊接头及当前焊缝位置的视频图像,进行边缘锐化处理,并得到增强边缘后的含有焊接头及当前焊缝位置的锐化图像;

6.s2:判断含有焊接头及当前焊缝位置的锐化图像与预设焊缝位置的锐化图像是否匹配,若是,则将焊枪上的焊接头锁定在当前焊缝位置,若否,则重新捕捉新位置在焊接时,对锁定后的焊缝位置上的焊缝进行扫描采集视频图像,对扫描采集后的视频图像进行滤波处理,得到焊缝轨迹,控制数控驱动装置实时调整当前焊枪上的焊接头的位置和转动角度,跟踪焊缝轨迹执行焊接操作,判断含有焊接头及当前焊缝位置的锐化图像与预设焊缝位置的锐化图像是否匹配;

7.s3:判断含有焊接头及当前焊缝位置的锐化图像的轮廓线与预设焊缝位置的锐化

图像的轮廓线的相似度,若所述相似度大于预设相似度,则判定结果为匹配,若所述相似度小于或等于预设相似度,则判定结果为不匹配,对锁定后的焊缝位置上的焊缝进行扫描采集视频图像;

8.s4:对锁定后的焊缝位置上的焊缝进行时域和频域的滤波处理,结合时域和频域的滤波图像分析,得到焊缝轨迹进行边缘锐化处理,并得到增强边缘后的预设焊缝位置的锐化图像;

9.s5:将摄像头对焦焊枪上的焊接头,在每一次调整摄像头捕捉新位置时,采集含有焊接头及当前焊缝位置的视频图像,进行边缘锐化处理,并得到增强边缘后的含有焊接头及当前焊缝位置的锐化图像,判断含有焊接头及当前焊缝位置的锐化图像与预设焊缝位置的锐化图像是否匹配,若是,则将焊枪上的焊接头锁定在当前焊缝位置;若否,则重新捕捉新位置;

10.s6:用于在焊接时,对锁定后的焊缝位置上的焊缝进行扫描采集视频图像,对扫描采集后的视频图像进行滤波处理,得到焊缝轨迹,控制数控驱动装置实时调整当前焊枪上的焊接头的位置和转动角度,跟踪所述焊缝轨迹执行焊接操作;

11.优选的,所述上位机管理模块的应用软件的主要任务是作为整个控制系统的后台管理模块,完成一些实时性不强的任务和一些多任务协调方面的工作,对于各轴伺服插补运算、位置跟随、脉冲输出控制、i/o点的检测、系统的顺序上电、控制状态显示等实时性较强的任务。

12.优选的,所述上位及管理模块应用程序主要包括以下几个模块:系统初始化、参数设置与显示、点位数据库生成及、原点设置、系统状态显示等模块。

13.优选的,系统初始化,该模块主要为用户提供一个交互性好的人机界面,在这个界面中,用户可以方便地进行各种操作,数控系统运行时,首先运行此模块,完成用户登录、建立上位机与运动控制器的连接,对有关指示器设置相应的工作状态等工作。

14.优选的,参数设置与显示,针对散热器t型管相贯线数学模型的生成及焊接点位数据库生成所需的各种参数,设置了如下人机接口:横管直径、立管直径、焊接运动线速度、插补周期、两把焊枪的摆角及摆动速度,用户可以通过数字软键盘和带触摸屏的工控一体化机来方便地设置各种参数。

15.优选的,点位数据库生成在菜单栏中的工具选项下可以打开这个子菜单,点击生成按钮,程序会自动生成焊接所需的各轴的焊接点位数据库,并在屏幕上显示出来,然后点击按钮,则可将生成的点位数据库到控制器中,当完成时,提示用户成功,可以返回主界面,完成下一步工作。

16.优选的,原点设置模块,通过机床面板上的手动控制按钮,分别对y轴、z轴、c轴坐标位置进行手动设置,使焊枪到达焊接起弧位置,并通过机床面板上的确定按钮保存当前设定的焊枪在焊接起弧位置时各轴的相对坐标原点,以方便工件的连续自动焊接。

17.优选的,系统状态显示,通过以太网接口,上位机系统可以通过api函数访问运动控制器,读取各轴的当前坐标位置和运动速度,并在界面上进行实时显示。

18.优选的,所述运动控制模块内设置有运动轨迹规划单元和在线测试单元,所述焊接控制模块内设置有焊接参数设置单元,所述单片机系统c语言设计模块内设置有上电顺序控制单元和各轴状态显示单元,所述语言程序设计模块内设置有程序初始化单元、焊接

运动程序单元和后台plc程序单元,后台plc程序单元内设置有速率控制和故障检测程序。

19.与现有技术相比,本发明提供了一种数控焊接系统及控制方法,具备以下有益效果:

20.该数控焊接系统及控制方法,预先采集预设焊缝位置的视频图像,进行边缘锐化处理,并得到增强边缘后的预设焊缝位置的锐化图像,其中,预设焊缝位置为需要焊接的位置,这样,对采集到的视频图像进行了滤波(即去噪声处理),消除了弧光和大量飞溅的影响,得到的增强后图像,增强后图像的某些特征,如边缘、轮廓线、对比度等更加尖锐化和清晰。

21.在焊接定位时,将摄像头对焦所述焊枪上的焊接头,在每一次调整摄像头捕捉新位置时,采集含有焊接头及当前焊缝位置的视频图像,进行边缘锐化处理,并得到增强边缘后的含有焊接头及当前焊缝位置的锐化图像,对含有焊接头及当前焊缝位置的锐化图像与预设焊缝位置的锐化图像进行匹配,若匹配,则说明当前焊缝位置(含有焊接头)就是需要焊接的位置,若不匹配,则重新捕捉下一位置,并对下一位置进行匹配判断,在焊接时,对锁定后的焊缝位置上的焊缝进行扫描采集视频图像,对扫描采集后的视频图像进行滤波处理,得到焊缝轨迹,控制数控驱动装置实时调整当前焊枪上的焊接头的位置和转动角度,跟踪所述焊缝轨迹执行焊接操作。

22.通过图像处理,滤除噪声才能得到清晰的焊缝图像,经过匹配处理,从而获得精确的焊缝位置信息,再进行焊缝跟踪,最后利用数控技术对焊缝位置进行焊接处理,这样定位焊点位置准确和焊接跟踪准确,并可以高效率进行自动焊接。

附图说明

23.图1为本发明的系统结构示意图;

24.图2为本发明的运作流程示意图。

具体实施方式

25.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

26.请参阅图1

‑

图2,一种数控焊接系统及控制方法,包括上位机管理模块、通信模块和下位机控制模块、所述上位机管理模块内设置有运动控制系统、人机界面和焊接控制,所述通信模块内设置有pc与控制器通信、pc与单片机系统通信和数字焊接通信,所述下位机控制模块内设置有单片机系统c语言设计和语言程序,控制步骤如下:

27.s1:预先采集预设焊缝位置的视频图像,进行边缘锐化处理,并得到增强边缘后的预设焊缝位置的锐化图像,将摄像头对焦焊枪上的焊接头,在每一次调整摄像头捕捉新位置时,采集含有焊接头及当前焊缝位置的视频图像,进行边缘锐化处理,并得到增强边缘后的含有焊接头及当前焊缝位置的锐化图像;

28.s2:判断含有焊接头及当前焊缝位置的锐化图像与预设焊缝位置的锐化图像是否匹配,若是,则将焊枪上的焊接头锁定在当前焊缝位置,若否,则重新捕捉新位置在焊接时,

对锁定后的焊缝位置上的焊缝进行扫描采集视频图像,对扫描采集后的视频图像进行滤波处理,得到焊缝轨迹,控制数控驱动装置实时调整当前焊枪上的焊接头的位置和转动角度,跟踪焊缝轨迹执行焊接操作,判断含有焊接头及当前焊缝位置的锐化图像与预设焊缝位置的锐化图像是否匹配;

29.s3:判断含有焊接头及当前焊缝位置的锐化图像的轮廓线与预设焊缝位置的锐化图像的轮廓线的相似度,若所述相似度大于预设相似度,则判定结果为匹配,若所述相似度小于或等于预设相似度,则判定结果为不匹配,对锁定后的焊缝位置上的焊缝进行扫描采集视频图像;

30.s4:对锁定后的焊缝位置上的焊缝进行时域和频域的滤波处理,结合时域和频域的滤波图像分析,得到焊缝轨迹进行边缘锐化处理,并得到增强边缘后的预设焊缝位置的锐化图像;

31.s5:将摄像头对焦焊枪上的焊接头,在每一次调整摄像头捕捉新位置时,采集含有焊接头及当前焊缝位置的视频图像,进行边缘锐化处理,并得到增强边缘后的含有焊接头及当前焊缝位置的锐化图像,判断含有焊接头及当前焊缝位置的锐化图像与预设焊缝位置的锐化图像是否匹配,若是,则将焊枪上的焊接头锁定在当前焊缝位置;若否,则重新捕捉新位置;

32.s6:用于在焊接时,对锁定后的焊缝位置上的焊缝进行扫描采集视频图像,对扫描采集后的视频图像进行滤波处理,得到焊缝轨迹,控制数控驱动装置实时调整当前焊枪上的焊接头的位置和转动角度,跟踪所述焊缝轨迹执行焊接操作,

33.所述上位机管理模块的应用软件的主要任务是作为整个控制系统的后台管理模块,完成一些实时性不强的任务和一些多任务协调方面的工作,对于各轴伺服插补运算、位置跟随、脉冲输出控制、i/o点的检测、系统的顺序上电、控制状态显示等实时性较强的任务,所述上位及管理模块应用程序主要包括以下几个模块:系统初始化、参数设置与显示、点位数据库生成及、原点设置、系统状态显示等模块,系统初始化,该模块主要为用户提供一个交互性好的人机界面,在这个界面中,用户可以方便地进行各种操作,数控系统运行时,首先运行此模块,完成用户登录、建立上位机与运动控制器的连接,对有关指示器设置相应的工作状态等工作,参数设置与显示,针对散热器t型管相贯线数学模型的生成及焊接点位数据库生成所需的各种参数,设置了如下人机接口:横管直径、立管直径、焊接运动线速度、插补周期、两把焊枪的摆角及摆动速度,用户可以通过数字软键盘和带触摸屏的工控一体化机来方便地设置各种参数。

34.优选的,点位数据库生成及,在菜单栏中的工具选项下可以打开这个子菜单,点击生成按钮,程序会自动生成焊接所需的各轴的焊接点位数据库,并在屏幕上显示出来,然后点击按钮,则可将生成的点位数据库到控制器中,当完成时,提示用户成功,可以返回主界面,完成下一步工作,原点设置模块,通过机床面板上的手动控制按钮,分别对y轴、z轴、c轴坐标位置进行手动设置,使焊枪到达焊接起弧位置,并通过机床面板上的确定按钮保存当前设定的焊枪在焊接起弧位置时各轴的相对坐标原点,以方便工件的连续自动焊接,系统状态显示,通过以太网接口,上位机系统可以通过api函数访问运动控制器,读取各轴的当前坐标位置和运动速度,并在界面上进行实时显示,所述运动控制模块内设置有运动轨迹规划单元和在线测试单元,所述焊接控制模块内设置有焊接参数设置单元,所述单片机系

统c语言设计模块内设置有上电顺序控制单元和各轴状态显示单元,所述语言程序设计模块内设置有程序初始化单元、焊接运动程序单元和后台plc程序单元,后台plc程序单元内设置有速率控制和故障检测程序。

35.工控机选用的是华北工控的型号为rws

‑

856a的工控一体化机,rws

‑

856a是专门为工业自动化应用环境设计的,配置有高性能的控制运算平台、低功耗的高性能工业主板、15英寸高亮带电阻式触摸面板的液晶显示屏,主要用来实现系统的管理功能及人机交互功能,如可实现图形显示、焊接参数设置、在线调试、数字焊机参数显示等。

36.控制器选用parker公司生产的6k4四轴运动控制器,6k4是一个结构独立的运动控制器,它能够控制1~4个轴的步进电机和伺服器的任意组合,另外,它还提供了8路限位开关(每轴2路)输入、4路原点开关(每轴1路)输入、4路通用数字量输出接口、8路通用数字量输入接口,rs232、rs485和以太网接口rj453种通讯接口以及容量达300kb的程序存储器,使用6k4控制器的1个电机驱动端口同时驱动2套步进驱动系统,2个步进电机细分驱动器脉冲输入端cp、方向信号输入端cw分别与控制器的drives端口的脉冲信号端step和方向信号端direction相连,在保证系统经济性的同时,使2个步进电机在低速情况下具有较高的运动同步性。

37.传感器选择的是keyence公司的光纤传感器,其主模块为fs

‑

v31,缆线npn输出,响应时间193μs~16.7ms,为了提高焊接效率,焊接过程采用变速控制方式,并由光纤传感器检测焊接工件的立管边沿,以确定工件是否到达焊接工作区域,在工件没有运动到焊接工作区域时,输送台带动焊接件高速运行,当到达工作区域,安装在焊枪座上的光纤传感器检测到焊接工件的立管边沿时(即横管和立管的t型相贯线的起焊点位置),输送台带动焊接件执行低速注册运动,以补偿传感器检测位置和焊枪头部位置之间在x轴方向上所存在的位置偏差,确保在焊机开始起弧焊接时焊枪头部位于t型相贯线的起焊点位置。

38.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1