基于板坯粗轧宽度测量的优化控制方法与流程

1.本发明涉及一种带钢热轧控制方法,尤其涉及一种基于板坯粗轧宽度测量的优化控制方法。

背景技术:

2.在带钢热轧生产中,常用的粗轧配置是两组轧机:分别为第一轧机r1和第二轧机r2,在第一轧机r1和第二轧机r2的出口处配置测宽仪,用于测量板坯的出口宽度。现有技术的粗轧宽度控制过程中,粗轧采用多道次轧制,尤其是第二轧机r2通常采用3道次或5道次轧制,在轧制过程中存在以下问题:

3.1、测宽仪安装在第二轧机r2的出口处,在第二轧机r2的逆道次轧制时没有测量数据,粗轧宽度的变化包括水平压下后的自然宽展和立辊压下后的狗骨宽展,多个宽展量叠加并通过对模型进行统一的遗传调整处理,无法有针对性的、精确的调整和优化不同的宽展模型参数,导致带钢的粗轧宽度控制精度较差。

4.2、板坯在第一轧机r1第一道次轧制后厚度较厚,对测宽精度的影响较大,第一轧机r1第一道次的宽度测量数据一般只能用于参考,不能用于控制,宽度数据减少不利于粗轧宽度的精细化控制。

5.3、粗轧过程中有带钢头部和尾部的短行程控制,是粗轧过程特有的控制,测宽仪一般布置在轧机出口后方7m左右,热轧生产工艺要求板坯要以最快速度轧制,在板坯非最后道次的轧制过程中,板坯轧制速度一抛钢就会降速并开始逆向轧制,因此,设置在第一轧机r1和第二轧机r2出口后的测宽仪只能在最后道次测量到板坯尾部形状,较难测量到板坯非最后道次尾部形状的有效数据,导致粗轧过程中尾部失宽的发生率较高,增加粗轧宽度的控制难度。

技术实现要素:

6.本发明的目的在于提供一种基于板坯粗轧宽度测量的优化控制方法,能将第一轧机出口处的测宽仪移动至第二轧机的入口前方,并基于该测宽仪的测量数据对粗轧宽度模型进行优化,快速提升了热轧宽度控制指标精度。

7.本发明是这样实现的:

8.一种基于板坯粗轧宽度测量的优化控制方法,该优化控制方法应用于包括第一轧机和第二轧机的粗轧机组,第一轧机的入口为e1,第二轧机的入口为e2,第一轧机的出口处布置第一测宽仪,第二轧机的出口处布置第二测宽仪;

9.所述的基于板坯粗轧宽度测量的优化控制发方法包括以下步骤:

10.步骤1:将原布置在第一轧机出口处的第一测宽仪移动至第二轧机的入口前方;

11.步骤2:第一测宽仪和第二测宽仪测量第二轧机轧制前后的板坯宽度测量数据,并根据板坯宽度测量数据计算板坯宽度平均值;

12.步骤3:利用板坯宽度平均值重新设定粗轧宽度的控制模型;

13.步骤4:优化第二轧机逆道次的水平轧制自然宽展模型;

14.步骤5:优化第二轧机的逆道次短行程控制;

15.步骤6:完成板坯的粗轧,优化粗轧的水平轧制自然宽展的模型参数。

16.所述的步骤1中,第一测宽仪与第二轧机的入口之间的距离为20-30m。

17.在所述的第二轧机的入口前方布置热金属检测器,热金属检测器位于第二轧机的入口与第一测宽仪之间。

18.所述的步骤2包括:

19.步骤2.1:对板坯宽度测量数据进行频数分布处理,并根据频数分布特征确定板坯宽度特征;

20.步骤2.2:对频数分布处理后的板坯宽度测量数据进行限幅滤波和限速滤波处理,并根据宽度数据特征去除不可靠数据;

21.步骤2.3:根据辊道速度曲线判断板坯调头位置,将板坯宽度测量数据整理成同一位置的对称测宽数据;

22.步骤2.4:比较同一位置的对称测宽数据,即比较同一位置处的两个板坯宽度测量数据,若两个板坯宽度测量数据的偏差大于偏差阈值,去除该对称测宽数据,得到板坯宽度有效数据;

23.步骤2.5:根据板坯宽度有效数据计算板坯宽度平均值。

24.所述的步骤3中,粗轧宽度的控制模型公式如下:

25.第i道次的板坯入口宽度w

in

(i)的控制模型为:

26.w

in

(i)=w

out

(i-1)+dw

nature

(i-1)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

公式(1)

27.其中,w

out

(i-1)为第i-1道次的板坯出口宽度,w

out

(i-1)采用第i-1道次计算得到的板坯宽度平均值;dw

nature

(i-1)为第i-1道次的水平轧制自然宽展;

28.第i道次的板坯出口宽度w

out

(i)的控制模型为:

29.w

out

(i)=w

in

(i)+dw

nature

(i)+dw

dog(i)ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

公式(2)

30.其中,dw

nature

(i)为第i道次的水平轧制自然宽展;dw

dog

(i)为第i道次的狗骨宽展。

31.所述的步骤4包括:

32.步骤4.1:建立第i+1道次的板坯出口实测宽度w

act

(i+1)的模型,模型公式为:

33.w

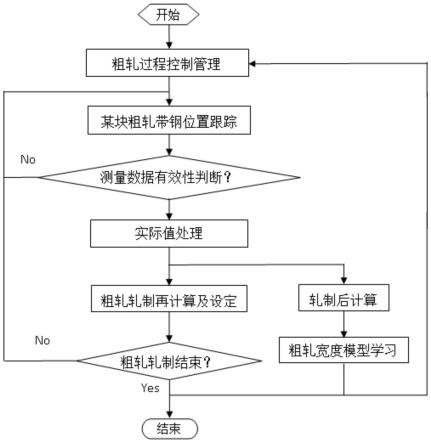

act

(i+1)=w

act

(i-1)+dw

nature

(i)+dw

nature

(i+1)+dw

dog

(i+1)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

公式(3)

34.其中,w

act

(i-1)为第i-1道次的板坯出口实测宽度,w

act

(i-1)采用第i-1道次计算得到的板坯宽度平均值;

35.dw

nature

(i)为第i道次的水平轧制自然宽展,dw

nature

(i)由水平轧制自然宽展模型预测得到;

36.dw

nature

(i+1)为第i+1道次的水平轧制自然宽展,dw

nature

(i+1)由水平轧制自然宽展模型预测得到;

37.dw

dog

(i+1)为第i+1道次的狗骨宽展,dw

dog

(i+1)由狗骨宽展模型预测得到;

38.步骤4.2:获得第二轧机r2逆向道次宽度后,根据公式(4)对第i道次的水平自然宽展dw

nature

(i)的模型进行学习;

39.w

act

(i)=w

act

(i-1)+dw

nature(i)ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

公式(4)

40.其中,w

act

(i)为第i道次的板坯出口实测宽度,w

act

(i)采用第i道次计算得到的板

坯宽度平均值;

41.步骤4.3:建立第i+1道次板坯的水平轧制自然宽展dw

nature

(i+1)与第i道次板坯的水平轧制自然宽展dw

nature

(i)的模型修正关系式:

42.k

nature

(i+1)=k

nature

(i)*δ

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

公式(5)

43.其中,k

nature

(i+1)为第i+1道次的水平轧制自然宽展模型修正系数;k

nature

(i)为第i道次的水平轧制自然宽展模型修正系数;

44.δ为模型修正参数,δ取0.9-1.1,用于限制k

nature

(i+1)的变化范围和变化方向;

45.步骤4.4:确定k

nature

(i+1)的变化范围和变化方向后,以公式(6)为基础,通过非线性优化方法得到第i+1道次的狗骨宽展dw

dog

(i+1)模型;

46.w

act

(i+1)=w

act

(i)+dw

nature

(i+1)+dw

dog

(i+1)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

公式(6)。

47.所述的步骤5包括:

48.步骤5.1:获得第二轧机r2的逆向道次尾部宽度数据,并对尾部宽度数据进行预处理,获得统计量;

49.步骤5.2:在板坯尾部宽度控制范围内选取若干个宽度特征控制点;

50.步骤5.3:基于宽度特征控制点,计算各宽度特征控制点处下一道次的立辊压下量;

51.步骤5.4:控制系统将尾部短行程控制曲线与原设定的尾部短行程控制曲线合成新的尾部短行程控制曲线,根据新的尾部短行程控制曲线进行下一道次的宽度前馈控制。

52.所述的宽度控制范围为距离板坯尾端2-5m。

53.所述的宽度特征控制点的选取方法是:在宽度控制范围内,取板坯宽度的最大点和最小点,并在最大点和最小点之间均匀插值多个点,最大点、最小点和均匀插值的点即为宽度特征控制点,宽度特征控制点按照在板坯上的位置排序构成控制序列点。

54.所述的步骤6包括:

55.步骤6.1:建立水平轧制后的狗骨宽展模型,模型公式为:dw

dog

=f(w

in

,w

out

,h

in

,r);

56.其中,w

in

为板坯入口宽度,h

in

为侧压前轧件厚度,r为水平轧辊半径;

57.步骤6.2:建立水平轧制自然宽展模型,模型公式为:

58.其中,ta为温度影响系数,ta=-0.0004*t+k

t

;t为轧件温度,k

t

为模型参数,h

out

为侧压后轧件厚度;

59.α为尺寸影响系数,ka、kb、kc为模型参数;

60.步骤6.3:通过粗轧立辊和水平辊轧制后的板坯宽度w

out

由以下三项组成:

61.w

out

=w

in-dw

edge

+dw

nature

+dw

dog

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

公式(7)

62.其中,dw

edge

为立辊压下量。

63.本发明与现有技术相比,具有如下有益效果:

64.1、本发明由于将第一轧机出口处的测宽仪移动至第二轧机的入口前方,通过测宽仪的后移设置能测量得到第二轧机逆道次的尽可能多的带钢宽度数据,从而利用上一道次

的逆道次宽度数据对下道次轧制控制模型进行再设定,提高粗轧控制的设定精度。

65.2、本发明由于将第一轧机出口处的测宽仪移动至第二轧机的入口前方,能测量得到水平宽展数据,并利用水平宽展数据采用采用非线性的优化方法对水平轧制自然宽展模型和狗骨宽展模型各系数进行修正,进一步提高粗轧控制的设定精度。

66.本发明能将第一轧机出口处的测宽仪移动至第二轧机的入口前方,通过测宽仪的后移设置能测量得到第二轧机逆道次的带钢宽度,并基于该测宽仪的测量数据对粗轧宽度模型进行再设定,并对粗轧过程中的宽展进行了优化,从而建立全新的粗轧宽度控制系统,快速提升了热轧宽度控制指标精度。

附图说明

67.图1是本发明基于板坯粗轧宽度测量的优化控制方法中第一测宽仪的布置位置示意图;

68.图2是本发明基于板坯粗轧宽度测量的优化控制方法的流程图;

69.图3是本发明基于板坯粗轧宽度测量的优化控制方法中步骤5的流程图;

70.图4是本发明基于板坯粗轧宽度测量的优化控制方法实施例1中r22道次的板坯宽度分布图。

71.图中,11第一测宽仪,12第二测宽仪,2热金属检测器,r1第一轧机,r2第二轧机,e1第一轧机的入口,e2第二轧机的入口。

具体实施方式

72.下面结合附图和具体实施例对本发明作进一步说明。

73.请参见附图1,一种基于板坯粗轧宽度测量的优化控制方法(以下简称优化控制方法),该优化控制方法应用于包括第一轧机r1和第二轧机r2的粗轧机组,第一轧机r1的入口为e1,第二轧机r2的入口为e2,第一轧机r1的出口处布置第一测宽仪11,第二轧机r2的出口处布置第二测宽仪12。图1所示第一轧机r1的左侧为入口,右侧为出口;图1所示第二轧机r2的左侧为入口,右侧为出口。

74.请参见附图2,该优化控制发方法包括以下步骤:

75.步骤1:将原布置在第一轧机r1出口处的第一测宽仪11移动至第二轧机r2的入口e2前方,前方是指第二轧机r2的入口靠近第一轧机r1的方向。第一测宽仪11后移布置后,能测量到第一轧机r1末道次轧制的全长宽度数据,同时确认第二轧机r2是否咬钢,从而将第一轧机r1末道次轧制的全长宽度数据用于第二轧机r2的再计算设定。另外,第一测宽仪11后移布置后,能在第二轧机r2逆向轧制时测量到沿板坯长度方向上尽可能多的板坯宽度数据,包括板坯尾部的宽度数据。

76.优选的,所述的第一测宽仪11与第二轧机r2的入口之间的距离为20-30m。

77.优选的,所述的第一测宽仪11与第二轧机r2的入口之间的距离为25m。

78.优选的,在所述的第二轧机r2的入口e2前方布置热金属检测器(hmd)2,热金属检测器2位于第二轧机r2的入口e2与第一测宽仪11之间。所述的热金属检测器(hmd)2与第二轧机r2的入口e2的间距为6m。

79.在本道次轧制时,板坯头部到达第二轧机r2的入口e2前,过程控制要根据上一道

次轧制的测量数据完成本道次的再设定计算。如果此时板坯比较长,在板坯头部到达hmd 2后,过程控制要完成有关测宽数据的收集,依据已测量到的数据进行相关数据处理,计算得到板坯宽度平均值进行本道次的再设定计算。板坯在第二轧机r2逆向道次轧制时,第一测宽仪11无法测量到板坯全长宽度。板坯尾部到达hmd 2后,板坯开始转向,此时过程控制将依据已收集到的板坯宽度数据处理后对后续道次进行再设定计算,并启动相关模型学习。

80.步骤2:第一测宽仪11和第二测宽仪12测量第二轧机r2轧制前后的板坯宽度测量数据,并根据板坯宽度测量数据计算板坯宽度平均值。由于板坯轧制是往复进行的,该板坯宽度数据包括带钢上同一位置的两次测量数据。利用同一位置对称数据的特点,能对板坯宽度测量数据进行校验,提高板坯宽度测量数据的抗干扰性,能有效避免机架除鳞水等因素对测宽仪造成的干扰。

81.步骤2.1:对板坯宽度测量数据进行频数分布处理,并根据频数分布特征确定板坯宽度特征。具体的,统计上将板坯宽度按不同组距计数,形成概率分布图,根据板坯宽度特征对板坯的宽度类型分类,主要包括t型坯、板坯头、尾出现坑、包,测宽数据中存在异常野点等。

82.步骤2.2:对频数处理后的板坯宽度测量数据进行限幅滤波和限速滤波处理,并根据宽度数据特征去除不可靠数据。具体的,可设置板坯宽度阈值范围和变化量阈值,通过限幅滤波将板坯宽度测量数据中大于和小于宽度阈值范围的数据去除,同时,当某个测量点相比前一个测量点,其板坯宽度变化量超过变化量阈值,通过限速滤波将该测量点的板坯宽度测量数据去除。

83.步骤2.3:根据辊道速度曲线判断板坯调头位置,将板坯宽度测量数据整理成同一位置的对称测宽数据。在现有技术的板坯轧制系统中,包括基础自动化系统l1、过程控制系统l2等控制设备,辊道速度曲线可由基础自动化系统l1直接测量得到并发送至过程控制系统l2,过程控制系统l2将板坯速度为0的点定义为板坯调头位置。

84.步骤2.4:比较同一位置的对称测宽数据,即比较同一位置处的两个板坯宽度测量数据,若两个板坯宽度测量数据的偏差大于偏差阈值,去除该对称测宽数据,得到板坯宽度有效数据。偏差阈值根据数据统计量确定,一般取值为0-10mm。

85.步骤2.5:根据板坯宽度有效数据计算板坯宽度平均值。

86.步骤3:利用板坯宽度平均值重新设定粗轧宽度的控制模型,模型公式如下:

87.第i道次的板坯入口宽度(mm)w

in

(i)的控制模型为:

88.w

in

(i)=w

out

(i-1)+dw

nature

(i-1)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

公式(1)

89.其中,w

out

(i-1)为第i-1道次的板坯出口宽度(mm);w

out

(i-1)可采用步骤2计算得到,即第i-1道次的板坯宽度平均值,用于提升设定精度。

90.dw

nature

(i-1)为第i-1道次的水平轧制自然宽展(mm)。

91.第i道次的板坯出口宽度(mm)w

out

(i)的控制模型为:

92.w

out

(i)=w

in

(i)+dw

nature

(i)+dw

dog(i)ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

公式(2)

93.其中,dw

nature

(i)为第i道次的水平轧制自然宽展(mm);

94.dw

dog

(i)为第i道次的狗骨宽展(mm)。

95.步骤4:优化第二轧机r2逆道次的水平轧制自然宽展模型。通过第二测宽仪12的后移设置获得第二轧机r2逆道次的板坯宽度测量数据,从而能对第二轧机r2逆道次的水平轧

制自然宽展模型进行优化。另外,由于逆道次轧制时立辊不压下,逆道次的优化仅包括水平轧制自然宽展模型。根据数据量情况可对第二轧机r2每个逆道次均进行优化。

96.步骤4.1:建立第i+1道次的板坯出口实测宽度w

act

(i+1)的模型,模型公式为:

97.w

act

(i+1)=w

act

(i-1)+dw

nature

(i)+dw

nature

(i+1)+dw

dog

(i+1)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

公式(3)

98.其中,w

act

(i-1)为第i-1道次的板坯出口实测宽度(mm),w

act

(i-1)可通过步骤2计算得到,即第i-1道次的板坯宽度平均值。

99.dw

nature

(i)为第i道次的水平轧制自然宽展(mm);dw

nature

(i+1)为第i+1道次的水平轧制自然宽展(mm),dw

nature

(i)和dw

nature

(i+1)均由过程控制系统l2中宽度控制模块根据水平轧制自然宽展模型进行预测得到。

100.dw

dog

(i+1)为第i+1道次的狗骨宽展(mm),dw

dog

(i+1)由过程控制系统l2中宽度控制模块根据狗骨宽展模型进行预测得到。

101.步骤4.2:获得第二轧机r2逆向道次宽度后,根据公式(4)对第i道次的水平轧制自然宽展dw

nature

(i)的模型进行学习。

102.w

act

(i)=w

act

(i-1)+dw

nature(i)ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

公式(4)

103.其中,w

act

(i)为第i道次的板坯出口实测宽度(mm);w

act

(i)可通过步骤2计算得到,即第i道次的板坯宽度平均值。

104.步骤4.3:由于第i+1道次的水平轧制自然宽展dw

nature

(i+1)的属性与第i道次的水平轧制自然宽展dw

nature

(i)的属性类似,建立第i+1道次与第i道次的水平轧制自然宽展模型的修正关系式:

105.k

nature

(i+1)=k

nature

(i)*δ

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

公式(5)

106.其中,k

nature

(i+1)为第i+1道次的水平轧制自然宽展模型修正系数;

107.k

nature

(i)为第i道次的水平轧制自然宽展模型修正系数;

108.δ为模型修正参数,将k

nature

(i)乘以一个常数,即模型修正参数δ,通过该常数对k

nature

(i+1)的变化范围和变化方向进行限制。由于相邻道次的水平轧制自然宽展属性类似,δ一般取0.9-1.1。

109.步骤4.4:在确定k

nature

(i+1)的变化范围和变化方向后,以公式(6)为基础,通过非线性优化方法可得到较准确的第i+1道次的狗骨宽展dw

dog

(i+1)模型。

110.w

act

(i+1)=w

act

(i)+dw

nature

(i+1)+dw

dog

(i+1)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

公式(6)

111.步骤5:优化第二轧机r2的逆道次短行程控制。

112.请参见附图3,步骤5.1:获得第二轧机r2的逆向道次的尾部宽度数据,并对尾部宽度数据进行预处理,获得尾部宽度均值、尾部宽度方差等统计量。

113.步骤5.2:在板坯尾部宽度控制范围内选取若干个宽度特征控制点。

114.所述的宽度控制范围为距离板坯尾端2-5m,优选为4m。

115.所述的宽度特征控制点的选取方法是:在宽度控制范围内,取板坯宽度的最大点和最小点,并在最大点和最小点之间均匀插值多个点(优选为插值10点),最大点、最小点和均匀插值的点即为宽度特征控制点,宽度特征控制点按照在板坯上的位置排序构成控制序列点。

116.步骤5.3:基于宽度特征控制点,计算各宽度特征控制点处下一道次的立辊压下量,形成尾部短行程控制曲线。立辊压下量可采用短行程控制中立辊压下设定技术进行计

算,立辊压下设定技术为短行程控制中的通用技术手段之一,此处不再赘述。

117.步骤5.4:控制系统将尾部短行程控制曲线与原设定的尾部短行程控制曲线合成新的尾部短行程控制曲线,根据新的尾部短行程控制曲线进行下一道次的宽度前馈控制。

118.步骤6:完成板坯的粗轧,优化粗轧的水平轧制自然宽展的模型参数。

119.步骤6.1:建立水平轧制后的狗骨宽展模型,模型公式为:dw

dog

=f(w

in

,w

out

,h

in

,r)。

120.其中,w

in

为板坯入口宽度(mm),h

in

为侧压前轧件厚度(mm),r为水平轧辊半径(mm)。

121.步骤6.2:建立水平轧制自然宽展模型,模型公式为:

122.其中,ta为温度影响系数,ta=-0.0004*t+k

t

;t为轧件温度(℃),k

t

为模型参数。h

in

为侧压前轧件厚度,h

out

为侧压后轧件厚度,h

in

和h

out

均由过程控制系统通过模型计算得到。w

in

为板坯入口宽度(mm)。

123.α为尺寸影响系数,ka、kb、kc为模型参数。

124.步骤6.3:通过粗轧立辊和水平辊轧制后的板坯宽度w

out

可由以下三项组成:

125.w

out

=w

in-dw

edge

+dw

nature

+dw

dog 公式(7)

126.其中,dw

edge

为立辊压下量。

127.实施例1:

128.以现场轧制的某块带钢为例,该带钢的轧制模式为3-3道次轧制。

129.带钢板坯宽度:width=1162.56mm;

130.带钢板坯厚度:thick=229.27mm;

131.粗轧目标宽度:rmtarget=1062.4652mm。

132.r2各道次水平辊压下量(mm)为:r2redu={35.726,34.767,28.501};

133.r2各道次水平轧制自然宽展遗传系数为:r2spreadinher={1.1298311,1.3415148,1.3423822}。

134.抽钢后,模型预计算结果如下:

135.sp目标宽度sptarget:1034.7926mm;

136.sp狗骨宽展spdog:22.848873mm;

137.sp压下量spredu:127.76926mm。

138.r1各正向道次目标宽度(mm):r1target={1055.4652,1058.7299};

139.r2各正向道次目标宽度(mm):r2target={1053.5704,1064.4652}。

140.r1各逆向道次压下量(mm):e1draft={15,26.233};

141.r2各逆向道次压下量(mm):e2draft={42.888,29.843}。

142.r1各正向道次水平轧制自然宽展(mm):dw

nature

(r1)={6.343,8.893,6.742};

143.r2各正向道次水平轧制自然宽展(mm):dw

nature

(r2)={9.942,11.093,9.125};

144.r1各逆向道次狗骨宽展(mm):dw

dog

(r1)={6.48,13.96};

145.r2各逆向道次狗骨宽展(mm):dw

dog

(r2)={28.21,21.28}。

146.r21道次轧制完成后,获得r21道次的板坯出口实测宽度w

act

(r21)=1054.2363mm,由于实测宽度可信,触发再计算,计算后续道次的水平轧制自然宽展、狗骨宽展、立辊压下量、目标宽度等,计算结果如下:

147.r22道次水平轧制自然宽展:dw

nature

(r22)=10.9589mm;

148.r23道次水平轧制自然宽展:dw

nature

(r23)=8.8235mm;

149.r23道次立辊压下量:dw

edge

(r23)=32.02mm;

150.r23道次狗骨宽展:dw

dog

(r23)=22.79mm。

151.由该再计算可知,r22道次轧制完后,模型计算的出口宽度w

act

(r22)=w

act

(r21)+dw

nature

(r22)=1065.1952mm。

152.r22道次的板坯宽度测量数据附图4所示,对r22道次的板坯宽度测量数据进行数据处理。数据是板坯宽度的对称数据,根据这个特点利用专门数据处理模块对测宽数据进行处理。

153.经过数据处理模块对r22道次的板坯宽度测量数据进行剔除异常点、频域处理、同位置点对比处理后,得到r22道次的板坯宽度平均值w

act

(r22)=1062.5mm,则带钢r22道次实际的水平轧制自然宽展dw(r22)=w

act

(r22)-w

act

(r21)=8.264mm。

154.根据板坯宽度平均值w

act

(r22)对r23道次进行再计算控制。将w

act

(r22)代入宽度负荷分配模型,进行再计算,计算r23道次的立辊压下量、狗骨宽展如下:

155.r23道次立辊压下量:dw

edge

(r23)=15.8862mm,能够极大提升粗轧出口宽度的控制精度。

156.r23道次狗骨宽展:dw

dog

(r23)=10.965mm。

157.r22道次仅能获取到逆向道次头部的宽度数据,该部分宽度数据为正向轧制时,带钢的尾部宽度数据,利用该宽度数据,进行宽度前馈控制,优化尾部短行程曲线。

158.预计算时,在带钢的宽度控制范围内,取板坯宽度的最大点1500mm和最小点0mm,并在最大点和最小点之间均匀插值8点,形成10个宽度特征控制点,r23道次带钢的短行程设定值(mm)如表1所示:

159.表1r23道次带钢的短行程设定值(mm)

160.宽度特征控制点短行程设定值宽度特征控制点短行程设定值15004666.66731333.33450011166.673333.333110003166.6671833.333300

161.由附图4可知,带钢尾部存在失宽,尾部短行程前馈控制。

162.连续收集一年的轧制数据,根据钢种、r22道次水平辊压下量、实际水平轧制自然宽展、狗骨宽展等数据,采用非线性的优化方法优化粗轧水平宽展模型各个系数。

163.以上仅为本发明的较佳实施例而已,并非用于限定本发明的保护范围,因此,凡在本发明的精神和原则之内所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1