多型转子斜孔加工通用夹具及工艺的制作方法

1.本发明属于液压泵的转子加工夹具领域,尤其涉及一种多型转子斜孔加工通用夹具及工艺。

背景技术:

2.转子的结构如图4所示,转子的上端面设有内凹的球面,转子的下端面设有中心孔,中心孔的外侧设有多个周向分布的侧孔,侧孔上具有斜孔。斜孔在立式铣床上进行加工,加工所用的夹具如图5和图 6所示,夹具上设有与侧孔数量配合的分度机构,夹具以转子的下端面、中心孔以及与对应的侧孔作为定位基准,压紧球面,然后加工斜孔。每加工完一个斜孔,都需要暂停操作,依靠人工分度,再次对转子进行定位,才能进行下一个斜孔的加工,不仅增加了工人的劳动强度,也增加了加工时间,降低了加工效率。由于不同型号的转子上的侧孔数量不同,而现有夹具上的分度机构固定,导致一个夹具只能适用于一种规格的转子的斜孔加工,夹具的通用性差,转子型号越多,需要配套的夹具数量越多,增加了企业的管理成本和夹具成本。因此,现有夹具用于转子斜孔加工存在工人劳动强度大、加工效率低和通用性差的缺陷。

技术实现要素:

3.本发明的目的在于,提供一种多型转子斜孔加工通用夹具。本发明用于转子斜孔加工具有工人劳动强度低、加工效率高和通用性好的优点。

4.本发明的技术方案:多型转子斜孔加工通用夹具,包括通用定位板和多个专用夹具组件;

5.所述通用定位板的一侧设有a基准面,a基准面上设有定位圆台,通用定位板的另一侧设有c基准面,c基准面上设有多个定位盲孔,定位盲孔的底面上设有螺纹孔,c基准面的一侧设有内凹的台阶部,台阶部的侧壁形成t基准面,通用定位板上设有多个围绕定位圆台的紧固组件,通用定位板上设有台阶式的中心定位孔;

6.专用夹具组件包括与中心定位孔配合的定位轴,定位轴上设有与中心定位孔底面连接的第三螺钉,定位轴上设有中心孔定向头,中心孔定向头上设有第一螺钉;专用夹具组件还包括与定位盲孔配合的定向销,定向销上设有侧孔定向头,侧孔定向头上设有轴向穿过定向销的第二螺钉。

7.前述的多型转子斜孔加工通用夹具中,所述第一螺钉上套有压紧垫圈。

8.前述的多型转子斜孔加工通用夹具中,所述定位圆台与a基准面的垂直度0.01mm。

9.前述的多型转子斜孔加工通用夹具中,所述c基准面与a基准面的平行度为0.01mm。

10.利用上述多型转子斜孔加工通用夹具的斜孔加工工艺,包括以下步骤,

11.a1、将通用定位板安装于五轴立式的加工中心上,定位圆台嵌入到加工中心的工作台的内孔中,内孔在于工作台的中心位置,使得通用定位板在于工作台的中心位置,a基

准面与工作台的台面接触,

12.a2、校正通用定位板,使t基准面与加工中心x轴平行,

13.a3、通过紧固组件使通用定位板固定在工作台上;

14.b、将专用夹具组件安装到通用定位板上,将定位轴插入到中心定位孔中,根据所要加工的转子型号将定向销插入到对应的定位盲孔中,通过将第二螺钉旋入螺纹孔,使定向销固定在通用定位板上;

15.c、将需要加工的转子装配到专用夹具组件上,使侧孔定向头插入到转子的其中一个侧孔中,使中心孔定向头插入到转子的中心孔中,利用第一螺钉压紧转子;

16.d、利用加工中心依次加工出转子上的所有斜孔。

17.前述的利用上述多型转子斜孔加工通用夹具的斜孔加工工艺中,所述步骤a中,所述定位圆台与内孔的配合间隙为0.01

‑

0.015mm。

18.与现有技术相比,本发明的夹具安装于五轴立式的加工中心上使用,对转子上的各个斜孔进行加工时,不需要工人手动进行分度,不但降低了工人的劳动强度,也提高了加工效率。本发明的夹具在使用过程中,针对不同型号的转子,只需要相应的更换对应的定位轴、定向销即可,不需要更换通用定位板,免去了更换加工另一种型号转子时对夹具重新定位的时间,可以快速完成换产,进一步的提高了加工效率。此外,本发明通过结构上的优化,通用于不同型号的转子的斜孔加工,通用性好,减少了夹具数量,减低了夹具库存空间要求,降低了企业管理成本和夹具成本。因此,本发明用于转子斜孔加工具有工人劳动强度低、加工效率高和通用性好的优点。

附图说明

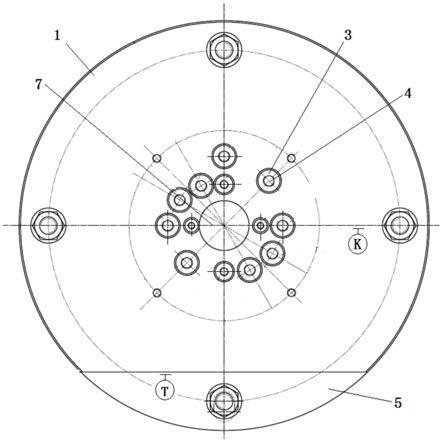

19.图1是通用定位板的正视图。

20.图2是通用定位板的左视图。

21.图3是将专用夹具组件装配到通用定位板时的示意图。

22.图4是转子的正视图。

23.图5是现有夹具的正视图。

24.图6是现有夹具的俯视图。

25.附图中的标记为:1

‑

通用定位板,2

‑

定位圆台,3

‑

定位盲孔,4

‑ꢀ

螺纹孔,5

‑

台阶部,6

‑

紧固组件,7

‑

中心定位孔,8

‑

定位轴,9

‑

中心孔定向头,10

‑

第一螺钉,11

‑

定向销,12

‑

侧孔定向头,13

‑

第二螺钉, 14

‑

压紧垫圈,15

‑

第三螺钉。

具体实施方式

26.下面结合附图和实施例对本发明作进一步的说明,但并不作为对本发明限制的依据。

27.实施例。多型转子斜孔加工通用夹具,多型转子斜孔加工通用夹具,包括通用定位板1和多个专用夹具组件;每个专用夹具组件对应于一种规格的转子的斜孔的加工使用。

28.如图1和图2所示,所述通用定位板1的一侧设有a基准面(图 2中a所示),a基准面上设有定位圆台2,通用定位板1的另一侧设有c基准面(图2中c所示),c基准面上设有多个定位盲孔3,定位盲孔3的底面上设有螺纹孔4,c基准面的一侧设有内凹的台阶部5,台阶部5

的侧壁形成t基准面(图1中t所示),通用定位板1上设有多个围绕定位圆台2的紧固组件6,紧固组件6通常由t型螺钉和对应螺母组成,通用定位板1上设有台阶式的中心定位孔7,多个定位盲孔3与中心定位孔7之间的距离均不相同;

29.如图3所示,专用夹具组件包括与中心定位孔7配合的定位轴8,定位轴8上设有与中心定位孔底面连接的第三螺钉15,定位轴8上设有中心孔定向头9,中心孔定向头9上设有第一螺钉10;专用夹具组件还包括与定位盲孔3配合的定向销11,定向销11上设有转子上的侧孔配合的侧孔定向头12,侧孔定向头12上设有轴向穿过定向销 11的第二螺钉13。多个专用夹具组件上的定位轴8的规格相同,但定位轴8上的中心孔定向头9的尺寸不同,分别与不同规格转子上的中心孔匹配;相应的,多个专用夹具组件上的定向销11的规格相同,但定向销11上的侧孔定向头12的尺寸不同,分别与不同规格转子上的侧孔匹配。

30.所述第一螺钉10上套有压紧垫圈14。

31.所述定位圆台2与a基准面的垂直度0.01mm。

32.所述c基准面与a基准面的平行度为0.01mm。

33.多型转子斜孔加工通用夹具的斜孔加工工艺,其特征在于:包括以下步骤,

34.a1、将通用定位板1安装于五轴立式的加工中心上,定位圆台2 嵌入到加工中心的工作台的内孔中,内孔在于工作台的中心位置,使得通用定位板1在于工作台的中心位置,a基准面与工作台的台面接触,

35.a2、校正通用定位板1,使t基准面与加工中心x轴平行,

36.a3、通过紧固组件6使通用定位板1固定在工作台上;

37.b、将专用夹具组件安装到通用定位板1上,将定位轴8插入到中心定位孔7中,根据所要加工的转子型号将定向销11插入到对应的定位盲孔3中,通过将第二螺钉13旋入螺纹孔4,使定向销11固定在通用定位板1上;

38.c、将需要加工的转子装配到专用夹具组件上,使侧孔定向头12 插入到转子的其中一个侧孔中,使中心孔定向头9插入到转子的中心孔中,利用第一螺钉10压紧转子;

39.d、利用加工中心依次加工出转子上的所有斜孔。

40.所述步骤a中,所述定位圆台2与内孔的配合间隙为 0.01

‑

0.015mm。

41.因为要兼顾多种规格的转子斜孔加工,不能将所有的专用夹具组件的定向销都安装在x轴上,即多个定位盲孔3在通用定位板1不可能是直线排布的,而是轴向环绕的,因此需要确定与x轴平行的基准 k(图1中k所示),基准k与t基准平面平行且穿过中心定位孔7,多个定位盲孔3相对于该基准旋转角度由夹具的制作者提供给加工中心的编程者编程使用。

42.本发明的夹具安装于五轴立式的加工中心上使用,对转子上的各个斜孔进行加工时,不需要工人手动进行分度,不但降低了工人的劳动强度,也提高了加工效率。本发明的夹具在使用过程中,针对不同型号的转子,只需要相应的更换对应的定位轴、定向销即可,不需要更换通用定位板,免去了更换加工另一种型号转子时对夹具重新定位的时间,可以快速完成换产,进一步的提高了加工效率。此外,本发明通过结构上的优化,通用于不同型号的转子的斜孔加工,通用性好,可以兼顾到高达16个型号的转子的斜孔加工,减少了夹具数量,减低了夹具库存空间要求,降低了企业管理成本和夹具成本。因此,本发明用于转子斜孔加工具有工人劳动强度低、加工效率高和通用性好的优点。

43.以对16个型号的转子的斜孔加工为例,利用现有夹具在立式铣床上加工时,需要配备现有夹具32副,4655元/副,夹具总价148960 元,每年夹具管理成本15000元,过程费用100800元,换型时间5 小时/型;利用本发明夹具在五轴立式的加工中心上加工时,需要夹具2副,13350/副,夹具总价26700元,每年夹具管理成本500元,过程费用20736元,换型时间0.5小时/型。每年节约的成本在20 万以上。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1