一种热压模具的加工方法与流程

1.本发明涉及模具领域,具体涉及一种热压模具的加工方法。

背景技术:

2.目前,碳纤维增强塑料是一种增强的碳纤维与纤维增强塑料。环氧树脂主要用作基材。它简称为碳树脂或碳。随着复合材料的不断开发,除了玻璃纤维增强塑料之外,又出现了碳纤维增强塑料、硼纤维增强塑料等。碳纤维是用粘胶丝、聚丙烯腈纤维和沥青丝等为原料,在300~1000℃下碳化而成的。碳纤维的直径极细,有7微米左右,但它的强度却异常的高。碳纤维增强塑料在飞机、火箭、导弹、宇宙航行方面的应用已越来越广泛。

3.如cn103562278a公开了一种碳纤维增强塑料、及通过梳理进行片状基材的形成的该碳纤维增强塑料的制造方法,所述碳纤维增强塑料是在由不连续的碳纤维形成的片状基材中含浸基体树脂而成的碳纤维增强塑料,其中,片状基材中所含的长度10mm以上的碳纤维的比例为全部碳纤维的60重量%以上,并且基材中所含的碳纤维的取向度的平均值在2~10的范围内。在片状基材的阶段,以取向度的平均值在规定范围内的方式有意地使不连续的碳纤维具有适当的各向异性,因此,能良好地维持片状基材的赋型性、成型为碳纤维增强塑料的成型性,并且能以很少的碳纤维量得到机械特性优异的碳纤维增强塑料。

4.cn103319848a公开了一种碳纤维增强塑料的制备方法,按如下步骤进行:(1)将50份酚醛树脂和8~10份聚已内酰胺置于150℃的恒温箱内烘烤4~5小时后,加入25~35份碳纤维纱,搅拌混合均匀后,降低恒温箱的温度至100℃,加入1份引发剂反应30分钟;(2)将步骤中得到的混合物至于注塑机中,加入10份阻燃剂、0.2份润滑剂和0.5份偶联剂混合均匀后,通过拉挤模拉挤后,制得碳纤维增强塑料。在酚醛树脂中加入碳纤维纱,增加塑料的强度,扩展普通塑料的应用范围,且制备工艺简单,广泛的应用于汽车、航天、建筑、通讯等领域。

5.目前碳纤维管材产品通常需要通过热处理模具进行处理得到,然而目前的热处理模具在使用过程中存在变形,不能保持良好的直线度,所得碳纤维管材的直线度差,同时在模具使用过程中,模具局部会有空鼓出现,使得制备得到的炭纤维管材的表面平面度较差。

技术实现要素:

6.鉴于现有技术中存在的问题,本发明的目的在于提供一种热压模具的加工方法,通过在机械加工工艺中的特定处理过程之间引入特定的热处理工艺,解决了目前用碳纤维管材产品模具在使用过程中会出现变形及空鼓的问题。

7.为达此目的,本发明采用以下技术方案:

8.本发明提供了一种热压模具的加工方法,所述加工方法包括依次进行的粗加工平面、第一热处理、精铣外形、粗加工型腔、半精加工型腔、第二热处理和精加工型腔;

9.所述第一热处理的温度为400

‑

500℃;

10.所述第二热处理的温度为700

‑

800℃。

11.本发明提供的技术方案通过在模具的机加工过程中引入特定的热处理工段,实现了良好性能模具的制备,使得制备得到的模具使用过程中保持良好的直线度,同时模具在使用过程中局部也不会有空鼓出现,可以保证所得碳纤维管材产品具有良好的平面度,可以保证所得碳纤维管材产品平面度公差≤0.02mm,直线度公差≤0.002mm。

12.本发明中,所述第一热处理的温度为400

‑

500℃,例如可以是400℃、410℃、420℃、430℃、440℃、450℃、460℃、470℃、480℃、490℃或500℃等,但不限于所列举的数值,该范围内其他未列举的组合同样适用。

13.本发明中,所述第二热处理的温度为700

‑

800℃,例如可以是700℃、710℃、720℃、730℃、740℃、750℃、760℃、770℃、780℃、790℃或800℃等,但不限于所列举的数值,该范围内其他未列举的组合同样适用。

14.作为本发明优选的技术方案,所述粗加工平面为对基材的表面进行加工。

15.作为本发明优选的技术方案,所述粗加工平面中的刀具包括250mm盘刀。

16.优选地,所述粗加工平面中的主轴转速为1200

‑

1300r/min,例如可以是1200r/min、1210r/min、1220r/min、1230r/min、1240r/min、1250r/min、1260r/min、1270r/min、1280r/min、1290r/min或1300r/min等,但不限于所列举的数值,该范围内其他未列举的组合同样适用。

17.优选地,所述粗加工平面中的进给量为1000

‑

1100mm/min,例如可以是1000mm/min、1010mm/min、1020mm/min、1030mm/min、1040mm/min、1050mm/min、1060mm/min、1070mm/min、1080mm/min、1090mm/min或1100mm/min等,但不限于所列举的数值,该范围内其他未列举的组合同样适用。

18.优选地,所述粗加工平面中的吃刀量为0.5

‑

0.6mm,例如可以是0.5mm、0.51mm、0.52mm、0.53mm、0.54mm、0.55mm、0.56mm、0.57mm、0.58mm、0.59mm或0.6mm等,但不限于所列举的数值,该范围内其他未列举的组合同样适用。

19.作为本发明优选的技术方案,所述第一热处理的保温时间为1

‑

2h,例如可以是1h、1.1h、1.2h、1.3h、1.4h、1.5h、1.6h、1.7h、1.8h、1.9h或2h等,但不限于所列举的数值,该范围内其他未列举的组合同样适用。

20.作为本发明优选的技术方案,所述精铣外形中的刀具包括250mm盘刀。

21.优选地,所述精铣外形中的主轴转速为1200

‑

1250r/min,例如可以是1200r/min、1205r/min、1210r/min、1215r/min、1220r/min、1225r/min、1230r/min、1235r/min、1240r/min、1245r/min或1250r/min等,但不限于所列举的数值,该范围内其他未列举的组合同样适用。

22.优选地,所述精铣外形中的进给量为500

‑

600mm/min,例如可以是500r/min、510r/min、520r/min、530r/min、540r/min、550r/min、560r/min、570r/min、580r/min、590r/min或600r/min等,但不限于所列举的数值,该范围内其他未列举的组合同样适用。

23.优选地,所述精铣外形中的吃刀量为0.2

‑

0.4mm,例如可以是0.2mm、0.21mm、0.22mm、0.23mm、0.24mm、0.25mm、0.26mm、0.27mm、0.28mm、0.29mm、0.3mm、0.31mm、0.32mm、0.33mm、0.34mm、0.35mm、0.36mm、0.37mm、0.38mm、0.39mm或0.4mm等,但不限于所列举的数值,该范围内其他未列举的组合同样适用。

24.作为本发明优选的技术方案,所述粗加工型腔中的刀具包括钨钢铣刀。

25.优选地,所述粗加工型腔中的刀具的直径为20

‑

22mm,例如可以是20mm、20.2mm、20.4mm、20.6mm、20.8mm、21mm、21.2mm、21.4mm、21.6mm、21.8mm或22mm等,但不限于所列举的数值,该范围内其他未列举的组合同样适用。

26.优选地,所述粗加工型腔中的主轴转速为4000

‑

4100r/min,例如可以是4000r/min、4010r/min、4020r/min、4030r/min、4040r/min、4050r/min、4060r/min、4070r/min、4080r/min、4090r/min或4100r/min等,但不限于所列举的数值,该范围内其他未列举的组合同样适用。

27.优选地,所述粗加工型腔中的进给量为4500

‑

4700mm/min,例如可以是4500mm/min、4520mm/min、4540mm/min、4560mm/min、4580mm/min、4600mm/min、4620mm/min、4640mm/min、4660mm/min、4680mm/min或4700mm/min等,但不限于所列举的数值,该范围内其他未列举的组合同样适用。

28.优选地,所述粗加工型腔中的吃刀量为0.5

‑

0.6mm,例如可以是0.5mm、0.51mm、0.52mm、0.53mm、0.54mm、0.55mm、0.56mm、0.57mm、0.58mm、0.59mm或0.6mm等,但不限于所列举的数值,该范围内其他未列举的组合同样适用。

29.作为本发明优选的技术方案,所述半精加工型腔中的刀具包括d10r1铣刀。

30.优选地,所述半精加工型腔中的主轴转速为4000

‑

4100r/min,例如可以是4000r/min、4010r/min、4020r/min、4030r/min、4040r/min、4050r/min、4060r/min、4070r/min、4080r/min、4090r/min或4100r/min等,但不限于所列举的数值,该范围内其他未列举的组合同样适用。

31.优选地,所述半精加工型腔中的进给量为2500

‑

2700mm/min,例如可以是2500mm/min、2520mm/min、2540mm/min、2560mm/min、2580mm/min、2600mm/min、2620mm/min、2640mm/min、2660mm/min、2680mm/min或2700mm/min等,但不限于所列举的数值,该范围内其他未列举的组合同样适用。

32.优选地,所述半精加工型腔中的吃刀量为0.4

‑

0.5mm,例如可以是0.4mm、0.41mm、0.42mm、0.43mm、0.44mm、0.45mm、0.46mm、0.47mm、0.48mm、0.49mm或0.5mm等,但不限于所列举的数值,该范围内其他未列举的组合同样适用。

33.作为本发明优选的技术方案,所述第二热处理的保温时间为30

‑

45min,例如可以是30min、31min、32min、33min、34min、35min、36min、37min、38min、39min、40min、41min、42min、43min、44min或45min等,但不限于所列举的数值,该范围内其他未列举的组合同样适用。

34.作为本发明优选的技术方案,所述精加工型腔中的刀具包括r2球头刀。

35.优选地,所述精加工型腔中的主轴转速为4000

‑

4100r/min,例如可以是4000r/min、4010r/min、4020r/min、4030r/min、4040r/min、4050r/min、4060r/min、4070r/min、4080r/min、4090r/min或4100r/min等,但不限于所列举的数值,该范围内其他未列举的组合同样适用。

36.优选地,所述精加工型腔中的1800

‑

1900mm/min,例如可以是1800mm/min、1810mm/min、1820mm/min、1830mm/min、1840mm/min、1850mm/min、1860mm/min、1870mm/min、1880mm/min、1890mm/min或1900mm/min等,但不限于所列举的数值,该范围内其他未列举的组合同样适用。

37.优选地,所述精加工型腔中的吃刀量为0.2

‑

0.3mm,例如可以是0.2mm、0.21mm、0.22mm、0.23mm、0.24mm、0.25mm、0.26mm、0.27mm、0.28mm、0.29mm或0.3mm等,但不限于所列举的数值,该范围内其他未列举的组合同样适用。

38.作为本发明优选的技术方案,所述加工方法包括依次进行的粗加工平面、第一热处理、精铣外形、粗加工型腔、半精加工型腔、第二热处理和精加工型腔;

39.所述粗加工平面为对基材的表面进行加工;所述粗加工平面中的刀具包括250mm盘刀;所述粗加工平面中的主轴转速为1200

‑

1300r/min;所述粗加工平面中的进给量为1000

‑

1100mm/min;所述粗加工平面中的吃刀量为0.5

‑

0.6mm;

40.所述第一热处理的温度为400

‑

500℃;所述第一热处理的保温时间为1

‑

2h;

41.所述精铣外形中的刀具包括250mm盘刀;所述精铣外形中的主轴转速为1200

‑

1250r/min;所述精铣外形中的进给量为500

‑

600mm/min;所述精铣外形中的吃刀量为0.2

‑

0.4mm;

42.所述粗加工型腔中的刀具包括钨钢铣刀;所述粗加工型腔中的刀具的直径为20

‑

22mm;所述粗加工型腔中的主轴转速为4000

‑

4100r/min;所述粗加工型腔中的进给量为4500

‑

4700mm/min;所述粗加工型腔中的吃刀量为0.5

‑

0.6mm;

43.所述半精加工型腔中的刀具包括d10r1铣刀;所述半精加工型腔中的主轴转速为4000

‑

4100r/min;所述半精加工型腔中的进给量为2500

‑

2700mm/min;所述半精加工型腔中的吃刀量为0.4

‑

0.5mm;

44.所述第二热处理的温度为700

‑

800℃;所述第二热处理的保温时间为30

‑

45min;

45.所述精加工型腔中的刀具包括r2球头刀;所述精加工型腔中的主轴转速为4000

‑

4100r/min;所述精加工型腔中的1800

‑

1900mm/min;所述精加工型腔中的吃刀量为0.2

‑

0.3mm。

46.本发明中的模具为中空型模具,即为空腔式模具,该磨具可以是组合型模具也可以是一体模具。

47.与现有技术方案相比,本发明至少具有以下有益效果:

48.本发明提供的技术方案通过在模具的机加工过程中引入特定的热处理工段,实现了良好性能模具的制备,使得制备得到的模具使用过程中保持良好的直线度,同时模具在使用过程中局部也不会有空鼓出现,可以保证所得碳纤维管材产品具有良好的平面度,可以保证所得碳纤维管材产品平面度公差≤0.02mm,直线度公差≤0.002mm。

具体实施方式

49.为更好地说明本发明,便于理解本发明的技术方案,本发明的典型但非限制性的实施例如下:

50.实施例1

51.本实施例提供一种热压模具的加工方法,所述加工方法包括依次进行的粗加工平面、第一热处理、精铣外形、粗加工型腔、半精加工型腔、第二热处理和精加工型腔;

52.所述粗加工平面为对基材的表面进行加工;所述粗加工平面中的刀具包括250mm盘刀;所述粗加工平面中的主轴转速为1250r/min;所述粗加工平面中的进给量为1050mm/min;所述粗加工平面中的吃刀量为0.55mm;

53.所述第一热处理的温度为450℃;所述第一热处理的保温时间为1.5h;

54.所述精铣外形中的刀具包括250mm盘刀;所述精铣外形中的主轴转速为1225r/min;所述精铣外形中的进给量为550mm/min;所述精铣外形中的吃刀量为0.3mm;

55.所述粗加工型腔中的刀具包括钨钢铣刀;所述粗加工型腔中的刀具的直径为21mm;所述粗加工型腔中的主轴转速为4050r/min;所述粗加工型腔中的进给量为4600mm/min;所述粗加工型腔中的吃刀量为0.55mm;

56.所述半精加工型腔中的刀具包括d10r1铣刀;所述半精加工型腔中的主轴转速为4050r/min;所述半精加工型腔中的进给量为2600mm/min;所述半精加工型腔中的吃刀量为0.45mm;

57.所述第二热处理的温度为750℃;所述第二热处理的保温时间为37min;

58.所述精加工型腔中的刀具包括r2球头刀;所述精加工型腔中的主轴转速为4050r/min;所述精加工型腔中的1850mm/min;所述精加工型腔中的吃刀量为0.25mm。

59.所得模具的使用性能详见表1。

60.实施例2

61.本实施例提供一种热压模具的加工方法,所述加工方法包括依次进行的粗加工平面、第一热处理、精铣外形、粗加工型腔、半精加工型腔、第二热处理和精加工型腔;

62.所述粗加工平面为对基材的表面进行加工;所述粗加工平面中的刀具包括250mm盘刀;所述粗加工平面中的主轴转速为1200r/min;所述粗加工平面中的进给量为1100mm/min;所述粗加工平面中的吃刀量为0.5mm;

63.所述第一热处理的温度为400℃;所述第一热处理的保温时间为2h;

64.所述精铣外形中的刀具包括250mm盘刀;所述精铣外形中的主轴转速为1200r/min;所述精铣外形中的进给量为600mm/min;所述精铣外形中的吃刀量为0.4mm;

65.所述粗加工型腔中的刀具包括钨钢铣刀;所述粗加工型腔中的刀具的直径为22mm;所述粗加工型腔中的主轴转速为4000r/min;所述粗加工型腔中的进给量为4500mm/min;所述粗加工型腔中的吃刀量为0.5mm;

66.所述半精加工型腔中的刀具包括d10r1铣刀;所述半精加工型腔中的主轴转速为4100r/min;所述半精加工型腔中的进给量为2700mm/min;所述半精加工型腔中的吃刀量为0.4mm;

67.所述第二热处理的温度为700℃;所述第二热处理的保温时间为45min;

68.所述精加工型腔中的刀具包括r2球头刀;所述精加工型腔中的主轴转速为4000r/min;所述精加工型腔中的1900mm/min;所述精加工型腔中的吃刀量为0.2mm。

69.所得模具的使用性能详见表1。

70.实施例3

71.本实施例提供一种热压模具的加工方法,所述加工方法包括依次进行的粗加工平面、第一热处理、精铣外形、粗加工型腔、半精加工型腔、第二热处理和精加工型腔;

72.所述粗加工平面为对基材的表面进行加工;所述粗加工平面中的刀具包括250mm盘刀;所述粗加工平面中的主轴转速为1300r/min;所述粗加工平面中的进给量为1000mm/min;所述粗加工平面中的吃刀量为0.6mm;

73.所述第一热处理的温度为500℃;所述第一热处理的保温时间为1h;

74.所述精铣外形中的刀具包括250mm盘刀;所述精铣外形中的主轴转速为1250r/min;所述精铣外形中的进给量为500mm/min;所述精铣外形中的吃刀量为0.2mm;

75.所述粗加工型腔中的刀具包括钨钢铣刀;所述粗加工型腔中的刀具的直径为20mm;所述粗加工型腔中的主轴转速为4100r/min;所述粗加工型腔中的进给量为4700mm/min;所述粗加工型腔中的吃刀量为0.6mm;

76.所述半精加工型腔中的刀具包括d10r1铣刀;所述半精加工型腔中的主轴转速为4000r/min;所述半精加工型腔中的进给量为2500mm/min;所述半精加工型腔中的吃刀量为0.5mm;

77.所述第二热处理的温度为800℃;所述第二热处理的保温时间为30min;

78.所述精加工型腔中的刀具包括r2球头刀;所述精加工型腔中的主轴转速为4100r/min;所述精加工型腔中的1800mm/min;所述精加工型腔中的吃刀量为0.3mm。

79.所得模具的使用性能详见表1。

80.对比例1

81.与实施例1的区别仅在于不进行第一热处理,所得模具的使用性能详见表1。

82.对比例2

83.与实施例1的区别仅在于不进行第二热处理,所得模具的使用性能详见表1。

84.对比例3

85.与实施例1的区别仅在于所述第一热处理的温度为750℃,所得模具的使用性能详见表1。

86.对比例4

87.与实施例1的区别仅在于所述第二热处理的温度为450℃,所得模具的使用性能详见表1。

88.对比例5

89.与实施例1的区别仅在于将第一热处理置于精铣外形和粗加工型腔之间,所得模具的使用性能详见表1。

90.对比例6

91.与实施例1的区别仅在于将第二热处理置于粗加工型腔和半精加工型腔之间,所得模具的使用性能详见表1。

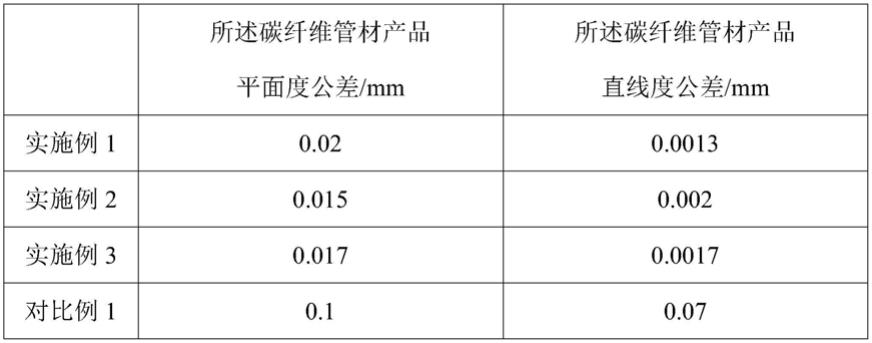

92.表1

93.[0094][0095]

通过上述实施例和对比例的结果可知,本发明提供的技术方案通过在模具的机加工过程中引入特定的热处理工段,实现了良好性能模具的制备,使得制备得到的模具使用过程中保持良好的直线度,同时模具在使用过程中局部也不会有空鼓出现,可以保证所得碳纤维管材产品具有良好的平面度,可以保证所得碳纤维管材产品平面度公差≤0.02mm,直线度公差≤0.002mm。

[0096]

申请人声明,本发明通过上述实施例来说明本发明的详细结构特征,但本发明并不局限于上述详细结构特征,即不意味着本发明必须依赖上述详细结构特征才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明所选用部件的等效替换以及辅助部件的增加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

[0097]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,这些简单变型均属于本发明的保护范围。

[0098]

另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。

[0099]

此外,本发明的各种不同的实施方式之间也可以进行任意组合,只要其不违背本发明的思想,其同样应当视为本发明所公开的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1