一种变直径工件连续激光毛化方法

1.本发明属于激光毛化领域,具体涉及一种变直径工件连续激光毛化方法,适用于冷轧辊激光毛化、钢管内壁激光毛化等领域。

背景技术:

2.激光毛化技术就是通过脉冲激光在磨光工件表面的作用,产生大量微坑,形成特殊形貌的技术。激光毛化技术最初用于冷轧轧辊的表面处理,可生产优质的毛化钢板。

3.一般的毛化方法,如专利《轧辊表面激光毛化处理方法》(200910115940.4),毛化时工件的转速与聚焦头的移速都保持不变,为了毛化的一致性,即毛化微坑形状、运动速率和面密度(单位面积的微坑数)和线密度(单位长度的微坑数)基本一致,要求工件的直径变化不大。

4.随着激光毛化技术应用领域的扩大,对凸度辊、s形辊、螺纹辊、钢管内壁等变直径工件的毛化提出了需求。专利《一种变直径工件步进激光毛化方法》(201911300424.9),对于变直径工件,可产生一致的微坑形状、运动速率、面密度和线密度,从而能保证激光毛化的一致性;也可产生可变的微坑形状、运动速率、面密度和线密度,从而获得有变化的激光毛化形貌特征,以适应多样的需求。

5.专利《一种变直径工件步进激光毛化方法》的不足是加工效率较低。其原因是:步进毛化将毛化过程分解为密排同心圆的毛化,微坑的轨迹线为密排的同心圆,毛化过程包含了大量的用于调整工件转速、聚焦头的位置与方向等的步进时间。因此,如何研发一种变直径工件连续激光毛化方法,提高加工效率具有重要意义。

技术实现要素:

6.针对现有技术中存在的加工效率低的技术问题,本发明的目的在于提供一种变直径工件连续激光毛化方法。

7.本发明采取的技术方案为:

8.一种变直径工件连续激光毛化方法,具体包括如下步骤:

9.(1)在变直径工件的中心水平面建立基坐标系及动坐标系;

10.(2)根据母线方向的线密度及母线方程获得各条螺旋线起点和终点的基坐标及切向角;

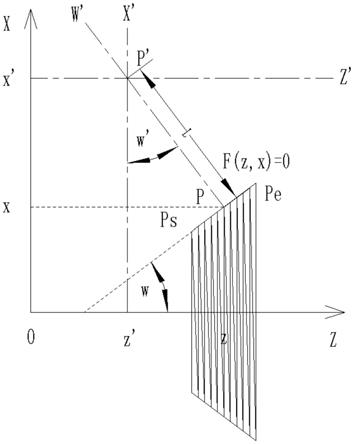

11.(3)根据聚焦光束中心线与工件母线的夹角、圆周方向的线密度、微坑运动速率、基坐标及切向角获得各条螺旋线起点和终点对应的动坐标及转速,获得各条螺旋线包含的微坑数量;

12.(4)按各螺旋线的顺序及毛化轨迹依次对变直径工件进行毛化。

13.进一步的,所述毛化螺旋线起点为p,其基坐标为(z,x),毛化螺旋线起点p的切向角为w,毛化的起点为ps,毛化的终点为pe,旋转轴w’的支点为p’,旋转角为w’,其动坐标为(z’,x’,w’),聚焦光束中心线与工件母线的夹角为90

°‑

w+w’。

14.变直径工件的母线方程为f(z,x)=0,式中,(z,x)为基坐标,z为所述变直径工件的母线在基坐标系中的轴线方向的坐标,x为所述变直径工件的母线在基坐标系的直径方向的坐标;切向角是母线某点切线与轴线方向的夹角。

15.毛化螺旋线起点p对应的直径d为2x,微坑运动速率为v时其对应的转速n为60v/(dπ),微坑圆周向线密度为qy时其对应螺旋线包含的毛化微坑数量m为dπ*qy;微坑母线向线密度为qm时其对应螺旋线与下一条螺旋线起点的轴向间距j为cos(w’)/qm。

16.进一步的,所述螺旋线为一条由多条短螺旋线对应一个圆周组成的长螺旋线。

17.进一步的,所述各条螺旋线起点和终点分别为毛化的起点ps、毛化的终点pe,从毛化的起点ps到毛化的终点pe,数条与z轴稍有偏斜的直线段为变直径工件连续激光毛化产生的数条短螺旋线轨迹在变直径工件的中心水平面上的投影,数条短螺旋线轨迹组成一条长螺旋线轨迹。

18.进一步的,所述步骤(1)中的基坐标系是在变直径工件的中心水平面建立的两维直角坐标系;所述动坐标系设置三个运动轴,包括一个旋转轴、以及移动轴a和移动轴b组成的两个移动轴,所述三个运动轴中的移动轴a、移动轴b分别沿变直径工件的轴向和径向移动,旋转轴的轴线和变直径工件的中心水平面垂直相交于支点,主轴绕支点旋转,通过三个运动轴联动调节焦点的位置和聚焦光束中心线相对变直径工件母线的角度。

19.进一步的,所述步骤(2)根据毛化的起点及母线方程获得第一条螺旋线起点的基坐标及切向角,再根据母线切线方向的线密度计算下一条螺旋线的起点的基坐标及切向角,毛化的起点是第一条螺旋线的起点,前一条螺旋线的终点是下一条螺旋线的起点,依次获得各条螺旋线起点和终点的基坐标和切向角。

20.进一步的,所述步骤(3)根据聚焦光束中心线与工件母线的夹角、基坐标和切向角获得各条螺旋线起点和终点对应的动坐标;根据基坐标和微坑运动速率获得各条螺旋线起点和终点对应的转速;根据基坐标和圆周方向的线密度获得各条螺旋线包含的微坑数量。

21.进一步的,毛化的具体步骤如下:

22.首先,移动轴a、移动轴b和旋转轴组成的三个运动轴运动到第一条螺旋线的起点的动坐标,主轴按第一条螺旋线起点的转速转动;

23.其次,主轴(即z轴)旋转一周,激光器以主轴旋转的角度为基准,按第一条螺旋线包含的微坑数量均匀发出脉冲激光;通过脉冲激光同步控制,从第一条螺旋线起点的动坐标与转速线性调整为第一条螺旋线终点的动坐标与转速;

24.采用插补的方法同步控制转速及动坐标的变化;

25.然后,按第一条螺旋线毛化的轨迹毛化第二条螺旋线;

26.依次类推,直到完成所有螺旋线的毛化,主轴停止旋转。

27.进一步的,所述采用插补的方法同步控制转速及动坐标的变化,具体步骤如下:

28.采用编码器检测主轴旋转的位置,主轴旋转一周,产生脉冲的基准信号,通过将基准信号变分频的方法,主轴旋转一周,激光器近似均匀地发出m个光脉冲在第一条螺旋线形成m个微坑,由于m个光脉冲近似等分了一个圆周,通过光脉冲同步控制转速n、z’、x’的变化,每个光脉冲转速n增加公式为(下一螺旋线转速n

‑

上一螺旋线转速n)/微坑数m;z’增加(下一螺旋线z

’‑

上一螺旋线z’)/微坑数m;(下一螺旋线x

’‑

上一螺旋线x’)/微坑数m。

29.进一步的,所述母线方向的线密度、聚焦光束中心线与工件母线的夹角、圆周方向

的线密度、微坑运动速率都是激光毛化的工艺参数,上述任意一个工艺参数设置为相等或不等,这样可获得多种激光毛化的效果,适应不同的需要。

30.本发明的有益效果为:

31.一般的毛化方法,微坑的轨迹线为一条螺旋线,加工效率较高。如果工件直径的变化较慢,变直径工件步进激光毛化密排同心圆的间距较小,使得相邻同心圆对应的工件转速、聚焦头的位置与方向等的变化较慢。如果在毛化时采用线性插补的方法同步控制工件的转速、聚焦头的位置与方向的变化,密排同心圆将连成一条由多条短螺旋线(每条短螺旋线对应一个圆周)组成的长螺旋线,步进激光毛化过程将改为连续激光毛化过程。因毛化过程省去了步进时间,故提高了加工的效率。

附图说明

32.图1为本发明提供的一种变直径工件连续激光毛化方法流程图;

33.图2为本发明实施例提供的变直径工件连续激光毛化方法坐标图;

34.图3为本发明实施例提供的变直径工件连续激光毛化方法同步控制图。

具体实施方式

35.下面结合附图进一步说明本发明。

36.附图1为本发明提供的一种变直径工件连续激光毛化方法,如图1所示,该方法包括:

37.步骤1、在变直径工件的中心水平面建立基坐标系及动坐标系。

38.步骤2、根据母线向线密度及母线方程获得各条螺旋线起点和终点的基坐标及切向角。

39.步骤3、根据聚焦光束中心线与工件母线的夹角、圆周向线密度、微坑运动速率、基坐标及切向角获得各条螺旋线起点和终点对应的动坐标及转速,获得各条螺旋线包含的微坑数量。

40.步骤4、按各螺旋线的顺序及毛化方法依次对变直径工件进行毛化。

41.本技术实施例假设聚焦光束中心线与工件母线的夹角为90

°

。附图2为申请实施例提供的变直径工件连续激光毛化方法坐标图。图中,f(z,x)=0为变直径工件的母线方程,p为毛化螺旋线起点,其基坐标为(z,x),p点的切向角为w。ps为毛化的起点,pe为毛化的终点。p’为主轴支点,其动坐标为(z’,x’,w’)(其中w’为旋转角)。旋转臂长l(固定不变)为p’点与p点间的距离。

42.p点与p’点一一对应,有关系式w=w’,x’=x+l*cos(w’),z’=z

‑

l*sin(w’)。p点对应的直径d为2x,微坑运动速率为v时其对应的转速n为60v/(dπ),微坑圆周向线密度为qy时其对应螺旋线包含的毛化微坑数量m为dπ*qy,微坑母线向线密度为qm时其对应螺旋线与下一条螺旋线起点的轴向间距j为cos(w’)/qm。

43.具体地,毛化辊面的母线为1条线段,切向角为36.87

°

,ps基坐标为(100mm,50mm),pe基坐标为(104mm,53mm),l为100mm。ps对应动坐标为(40mm,130mm,36.87

°

),ps点对应的直径为100mm,假设微坑运动速率为2000mm/s,得到ps点对应的转速为382.0rpm。假设微坑圆周向线密度为2个/mm,得到其对应螺旋线包含的微坑数量为1257个。假设母线向线密度2

个/mm,得到其对应螺旋线与下一条螺旋线起点的轴向间距j为0.4mm,并获得下一条螺旋线起点的坐标为(100.4mm,50.3mm)。

44.重复上述计算,可获得各条螺旋线起点和终点对应的动坐标与转速,获得各条螺旋线包含的微坑数量,计算结果如下表(表1)所示。

[0045][0046]

表1

[0047]

附图2中,从ps到pe,11条与z轴垂直的直线段为变直径工件步进激光毛化产生的10个密排同心圆轨迹在变直径工件的中心水平面上的投影;10条与z轴稍有偏斜的直线段为变直径工件连续激光毛化产生的10条短螺旋线轨迹在变直径工件的中心水平面上的投影,它们首尾连接成一条长的螺旋线轨迹。

[0048]

具体毛化过程如下:

[0049]

首先,三个运动轴运动到第一条螺旋线的起点ps的动坐标(40mm,130mm,36.87

°

),主轴按第一条螺旋线起点的转速382.0rpm转动。

[0050]

其次,主轴旋转一周,激光器以旋转的角度为基准,按第一条螺旋线包含的微坑数量1257个均匀发出脉冲激光;同步地,以旋转的角度为基准,主轴转速从第一条螺旋线起点的动坐标(40mm,130mm,36.87

°

)与转速382.0rpm线性调整为第一条螺旋线终点的动坐标(40.4mm,130.3mm,36.87

°

)及转速379.7rpm,这也是第二条螺旋线起点的动坐标及转速。

[0051]

假设用编码器检测主轴旋转的位置,主轴旋转一周,产生20000个脉冲的基准信号。因112*15+1145*16=20000,可通过将基准信号15分频与16分频相结合的变分频的方法,主轴旋转一周,每15个或16个脉冲激光器近似均匀地发出1257个光脉冲在第一条螺旋线形成1257个微坑。由于1257个光脉冲近似等分了一个圆周,可通过光脉冲同步控制n、z’、x’的变化,每个光脉冲n增加

‑

2.3/1257rpm,z’增加0.4/1257mm,x’增加0.3/1257mm。本实施例w’保持不变。

[0052]

然后,按第一条螺旋线毛化的方法毛化第二条螺旋线。依次类推,直到完成所有螺

旋线的毛化,主轴停止旋转。各条螺旋线对应的编码器脉冲分配及n、z’、x’变化量的计算结果如下表(表2)所示。

[0053][0054]

表2

[0055]

本技术实施例提供的变直径工件连续激光毛化方法同步控制图如附图3所示,其中横坐标为主轴旋转的转数。附图3显示,在主轴旋转的每一转内,毛化螺旋线母线上的点对应的动坐标及转速随主轴转角线性变化。

[0056]

以上所述并非是对本发明的限制,应当指出:对于本技术领域的普通技术人员来说,在不脱离本发明实质范围的前提下,还可以做出若干变化、改型、添加或替换,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1