一种头枕杆折弯系统以及折弯方法与流程

1.本技术涉及一种管材加工设备,尤其是涉及一种头枕杆折弯系统以及折弯方法。

背景技术:

2.弯管机是一种管材类工件弯曲成型的加工设备,常常用于头枕杆的弯曲加工。

3.相关技术中,公开号为cn107081357a的中国专利公开了一种手动液压弯管机,具有泵体和弯管模以及柱塞泵,所述泵体的上端设置有柱塞泵,柱塞泵上设置有手柄套,手柄套与手柄连接,手柄套的另一端设置有拉片与泵体连接,泵体通过油箱与油缸座连接,油缸座与弯管模连接,油箱上设置有加油口,油缸座上、下均设置有上翼板和下翼板,上翼板通过翼板销固定安装在油缸座上,下翼板的底面连接有通过后轮叉固定的轮子,上翼板与下翼板之间设置有支撑轮,泵体的侧壁上设置有通过前轮叉固定的滑轮,泵体的底端设置有滤油盖,泵体的侧壁上设置有开关。

4.针对上述相关技术方案,发明人发现:由于头枕杆需要被折弯多次才能加工成型,然而采用手动液压弯管机折弯时,基本全程都是人工作业,劳动强度很高,工作效率很低。

技术实现要素:

5.为了降低劳动强度,提高生产效率,本技术提供一种头枕杆折弯系统以及折弯方法。

6.本技术提供的一种头枕杆折弯系统以及折弯方法采用如下的技术方案:一种头枕杆折弯系统,包括第一放置座、设置在第一放置座上的固定装置以及设置在第一放置座一侧的挤压装置和折弯装置,折弯装置与挤压装置转动连接;固定装置包括固定组件和第一驱动组件,第一驱动组件与第一放置座为滑动连接,固定组件设置在第一驱动组件的一侧;挤压装置包括挤压头、挤压折弯杆、第三驱动组件以及第二放置座,挤压头、第三驱动组件以及挤压折弯杆均设置在第二放置座上,第三驱动组件设置在挤压头下方,挤压头与第二放置座为滑动连接,且滑动方向与固定组件的滑动方向相垂直,挤压折弯杆竖直设置在挤压头的一侧,且与第二放置座连接,第二放置座与第一放置座固定连接;折弯装置包括折弯头、第三放置座、第四驱动件以及转动组件,折弯头和第四驱动件均设置在第三放置座上,转动组件设置在第三放置座下方,折弯头与第三放置座为滑动连接,第三放置座与第二放置座为转动连接。

7.通过采用上述技术方案,头枕杆折弯处理时,首先将头枕杆放置于第一放置座上,并利用固定组件实现头枕杆的固定,然后利用第一驱动组件带动固定组件和头枕杆向靠近挤压头和挤压折弯杆的方向移动,待头枕杆移至挤压头和挤压折弯杆之间后,启动第三驱动组件和第四驱动件,第三驱动组件带动挤压头向靠近头枕杆的方向移动,第四驱动件带动折弯头向靠近头枕杆的方向移动,接着启动转动组件带动第三放置座实现转动,进而实现头枕杆的折弯处理,最后启动第四驱动件和转动组件,第四驱动件带动折弯头向远离挤压折弯杆的方向移动,转动组件实现第三放置座的回转;这样的设置实现了头枕杆的半自

动加工,大大降低了工人的劳动强度,同时提高了生产效率。

8.优选的,第一驱动组件包括设置在第一放置座上且与第一放置座为转动连接的丝杠、设置在丝杠上且与丝杠为螺纹连接的丝杠螺母、设置在丝杠两侧且固定连接在第一放置座上的第一导轨以及设置在丝杠一端的第一驱动件;丝杠螺母与第一导轨为滑动连接。

9.通过采用上述技术方案,头枕杆固定后,启动第一驱动件带动丝杠转动,在丝杠和第一导轨的作用下,丝杠螺母带动固定组件和头枕杆沿丝杠的延伸方向向靠近挤压头和挤压折弯杆的方向移动;第一驱动组件的设置减小了人工带动头枕杆向挤压头和挤压折弯杆之间移动的工作量,不仅降低了劳动强度,提高了生产效率,同时便于控制头枕杆的移动距离,进而大大提高了头枕杆的加工精度。

10.优选的,第一放置座上设置有控制器,第一放置座的一侧设置有启动踏板,第一驱动件与控制器电连接,启动踏板与控制器电连接。

11.通过采用上述技术方案,启动第一驱动件时,工人脚踩启动踏板,启动信号将反馈至控制器,控制器带动第一驱动件实现启动;设置的控制器和启动踏板减小了工人来回走动启动第一驱动件的工作量,提高了生产效率。

12.优选的,固定组件包括设置在丝杠螺母一侧的固定杆和设置在固定杆远离丝杠螺母一端的固定头;固定头开设有供头枕杆插入的第一固定孔,固定杆开设有供头枕杆插入的第二固定孔,第一固定孔和第二固定孔同轴。

13.通过采用上述技术方案,头枕杆固定时,将头枕杆插进第二固定孔和第一固定孔内即可实现固定;开设的第一固定孔和第二固定孔便于使头枕杆实现固定,从而避免了加工过程中需要一直手持头枕杆进行操作,降低了劳动强度,提高了生产效率。

14.优选的,固定杆与丝杠螺母为转动连接;丝杠螺母上方设置有第二驱动组件,第二驱动组件包括设置在固定杆远离固定头的一端且与固定杆为固定连接的转动杆、设置在转动杆远离固定杆的一端且与转动杆固定连接的第一齿轮、设置在第一齿轮一侧且与第一齿轮相啮合的第二齿轮以及设置在第二齿轮一侧且与第二齿轮固定连接的第二驱动件,第二驱动件与控制器电连接。

15.通过采用上述技术方案,由于加工成型的头枕杆应呈立体弯曲状,因此经过第一次折弯处理后,头枕杆需要沿自身轴线转动后再经过多次折弯才能形成立体弯曲状;头枕杆需要转动时,启动第二驱动件带动第二齿轮转动,在第一齿轮和转动杆的作用下,固定杆和固定头将会带动头枕杆转动,从而便可以继续加工处理,第二驱动组件的设置使头枕杆在不需要从固定组件上取下的情况下实现转动,大大缩短了头枕杆的加工时间,提高了生产效率。

16.优选的,第三驱动组件包括设置在挤压头下方且与挤压头铰接的连接杆和竖直设置在连接杆下方且与连接杆铰接的第三驱动件,第三驱动件的自由端与连接杆的下端铰接,第三驱动件与第一放置座固定连接;第三驱动件与控制器电连接。

17.通过采用上述技术方案,头枕杆挤压固定时,启动第三驱动件,在第三驱动件以及连接杆的联动作用下,挤压头将沿第二放置座的延伸方向进行滑动,从而便可以实现头枕杆的挤压固定;设置的第三驱动组件实现了头枕杆的挤压固定,降低了头枕杆在折弯时发生偏移的可能性,保证了头枕杆的加工精度。

18.优选的,第四驱动件的自由端与折弯头铰接,第四驱动件与第二放置座铰接,第四

驱动件与控制器电连接。

19.通过采用上述技术方案,头枕杆折弯固定时,启动第四驱动件,在第四驱动件的作用下,折弯头将沿第三放置座的延伸方向进行滑动,从而便可以实现对头枕杆的折弯固定;设置的第四驱动件实现了头枕杆的折弯固定,降低了头枕杆在折弯时发生偏移的可能性,保证了头枕杆的加工精度。

20.优选的,转动组件包括竖直设置在第二放置座和第三放置座内且与第二放置座转动连接,与第三放置座固定连接的固定轴、设置在固定轴上且与固定轴固定连接的第一链轮、缠绕在第一链轮外侧且与第一链轮相啮合的链条、设置在第二放置座下方的第五驱动件以及设置在第五驱动件的输出轴上且与链条相啮合的第二链轮,第五驱动件与控制器电连接。

21.通过采用上述技术方案,头枕杆折弯时,启动第五驱动件带动第二链轮转动,在链条和第一链轮的作用下,固定杆随之转动,由于固定杆与第二放置座为转动连接,且与第三放置座固定连接,因此第三放置座在固定杆的作用下将会沿固定杆的轴线发生转动,从而实现头枕杆的折弯;设置的转动组件实现了头枕杆的自动折弯,降低了劳动强度,提高了生产效率。

22.优选的,挤压头靠近挤压弯折杆的端面开设有第一弧形放置槽;挤压弯折杆靠近挤压头的侧面以及相邻的两个侧面均开设有第二弧形放置槽;折弯头靠近挤压弯折杆的端面开设有第三弧形放置槽。

23.通过采用上述技术方案,第一弧形放置槽、第二弧形放置槽以及第三弧形放置槽的开设均是便于头枕杆放置,降低了头枕杆在挤压和折弯过程中被挤压头和挤压折弯杆造成破坏的可能性,保证了头枕杆的完整性。

24.本技术还提供了一种头枕杆的折弯方法,使用上述的头枕杆折弯系统执行部分步骤,头枕杆的折弯方法包括:s1、放料:利用固定组件实现头枕杆的固定,并启动第一驱动组件;s2、上料:第一驱动组件将头枕杆移至挤压折弯杆位置,并启动第三驱动组件和第四驱动件;s3、固定:s3

‑

1:第三驱动组件带动挤压头向靠近挤压折弯杆的方向移动,直至挤压头与头枕杆相抵接;s3

‑

2:第四驱动件带动折弯头向靠近挤压折弯杆的方向移动,直至折弯头与头枕杆相抵接;s3

‑

3:启动转动组件;s4、折弯:转动组件带动第三放置座转动;s5、复位:第二驱动组件带动头枕杆实现转动,第四驱动件带动折弯头向远离挤压折弯头的方向移动,转动组件带动第三放置座回转,从而实现复位;s6、重复:重复上述s1

‑

s5步骤完成头枕杆的加工成型。

25.综上所述,本技术具有以下技术效果:1.头枕杆折弯处理时,首先将头枕杆放置于第一放置座上,并利用固定组件实现头枕杆的固定,然后利用第一驱动组件带动固定组件和头枕杆向靠近挤压头和挤压折弯杆的方向移动,待头枕杆移至挤压头和挤压折弯杆之间后,启动第三驱动组件和第四驱动件,第三驱动组件带动挤压头向靠近头枕杆的方向移动,第四驱动件带动折弯头向靠近头枕杆的方向移动,接着启动转动组件带动第三放置座实现转动,进而实现头枕杆的折弯处理,最

后启动第四驱动件和转动组件,第四驱动件带动折弯头向远离挤压折弯杆的方向移动,转动组件实现第三放置座的回转;这样的设置实现了头枕杆的半自动加工,大大降低了工人的劳动强度,同时提高了生产效率;2.头枕杆固定后,启动第一驱动件带动丝杠转动,在丝杠和第一导轨的作用下,丝杠螺母带动固定组件和头枕杆沿丝杠的延伸方向向靠近挤压头和挤压折弯杆的方向移动;第一驱动组件的设置减小了人工带动头枕杆向挤压头和挤压折弯杆之间移动的工作量,不仅降低了劳动强度,提高了生产效率,同时便于控制头枕杆的移动距离,进而大大提高了头枕杆的加工精度;3.头枕杆需要转动时,启动第二驱动件带动第二齿轮转动,在第一齿轮和转动杆的作用下,固定杆和固定头将会带动头枕杆转动,从而便可以继续加工处理,第二驱动组件的设置使头枕杆在不需要从固定组件上取下的情况下实现转动,大大缩短了头枕杆的加工时间,提高了生产效率。

附图说明

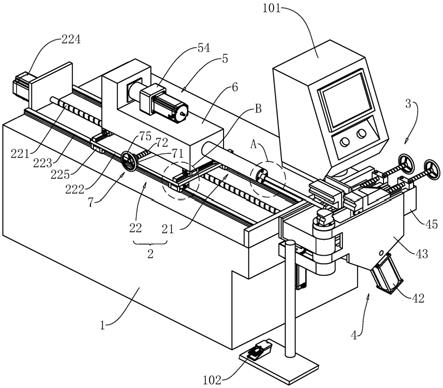

26.图1是本技术实施例中折弯系统原始状态的结构示意图;图2是图1中a处的放大示意图;图3是本技术实施例中折弯系统工作状态的局部剖视图;图4是本技术实施例中突出体现挤压装置和折弯装置的局部剖视图;图5是图1中b处的放大示意图;图6是图4中c处的放大示意图;图7是本技术实施例中控制装置的系统图。

27.图中,1、第一放置座;2、固定装置;21、固定组件;211、固定杆;212、固定头;22、第一驱动组件;221、丝杠;222、丝杠螺母;223、第一导轨;224、第一驱动件;225、第一导块;3、挤压装置;31、挤压头;311、第一弧形放置槽;32、挤压折弯杆;321、第二弧形放置槽;33、第三驱动组件;331、连接杆;332、第三驱动件;34、第二放置座;35、第一滑块;36、第三导轨;4、折弯装置;41、折弯头;411、第三弧形放置槽;42、第四驱动件;43、第三放置座;44、转动组件;441、第一链轮;442、链条;443、第二链轮;444、第五驱动件;45、第二滑块;5、第二驱动组件;51、转动杆;52、第一齿轮;53、第二齿轮;54、第二驱动件;6、保护罩;7、第一调节组件;71、第一固定块;72、第一螺杆;73、第二导轨;74、第二导块;75、第一手轮;8、第二调节组件;81、第二固定块;82、第二螺杆;83、第四导轨;84、第二手轮;9、第三调节组件;91、第三固定块;92、第三螺杆;93、第五导轨;94、第三手轮;10、控制装置;101、控制器;102、启动踏板。

具体实施方式

28.以下结合附图对本技术作进一步详细说明。

29.参照图1,本技术提供了一种头枕杆折弯系统,包括水平的第一放置座1、设置在第一放置座1上的固定装置2以及设置在第一放置座1一侧的挤压装置3和设置在挤压装置3远离第一固定装置2一侧的折弯装置4,折弯装置4与挤压装置3转动连接;固定装置2包括用于固定头枕杆的固定组件21和驱动固定组件21移动的第一驱动组件22,固定装置2与第一放置座1为滑动连接。

30.头枕杆折弯处理时,首先将头枕杆放置于第一放置座1上,并利用固定组件21实现头枕杆的固定,然后利用第一驱动组件22带动固定组件21和头枕杆向靠近挤压装置3和折弯装置4的方向移动,待头枕杆移至挤压装置3和折弯装置4所在位置后,首先利用挤压装置3实现头枕杆的挤压,然后利用折弯装置4实现头枕杆的折弯处理,从而便可以完成头枕杆的加工,这样的设计实现了头枕杆的半自动加工,大大降低了工人的劳动强度,同时提高了生产效率。

31.参照图1和图2,固定组件21包括固定杆211和固定头212,其中固定杆211水平设置在第一驱动组件22靠近挤压装置3的一侧,固定头212设置在固定杆211远离第一驱动组件22的一端,固定头212与固定杆211同轴,固定头212与固定杆211为螺栓连接;固定杆211远离第一驱动组件22的端面开设有与固定杆211同轴的第一固定孔,固定头212开设有贯穿固定头212且与固定头212同轴的第二固定孔,第一固定孔的直径大于第二固定孔的直径,第一固定孔和第二固定孔同轴。

32.头枕杆固定时,将头枕杆插进第二固定孔和第一固定孔内即可实现固定;开设的第一固定孔和第二固定孔便于使头枕杆实现固定,从而避免了加工过程中需要一直手持头枕杆进行操作,降低了劳动强度,提高了生产效率;固定头212与固定杆211为螺栓连接便于更换不同的固定头212,从而便于固定不同直径的头枕杆,大大提高了使用的多样性。

33.参照图1,第一驱动组件22包括丝杠221、丝杠螺母222、第一导轨223以及第一驱动件224,其中丝杠221水平设置在第一放置座1上端面上,且其延伸方向与第一放置座1的延伸方向相平行,丝杠221与第一放置座1为转动连接;丝杠螺母222水平设置在丝杠221上,且与丝杠221为螺纹连接;第一导轨223设置有两条,且分别设置在丝杠221的两侧,第一导轨223水平固定连接在第一放置座1上端面上,且其延伸方向与丝杠221的延伸方向相平行,丝杠螺母222与第一导轨223为滑动连接;第一驱动件224设置在丝杠221的一端,且其输出轴与丝杠221固定连接,第一驱动件224可以采用驱动电机、液压马达等,在本技术实施例中,第一驱动件224采用液压马达。

34.头枕杆固定完成后,启动第一驱动件224带动丝杠221转动,在丝杠221和第一导轨223的作用下,丝杠螺母222带动固定组件21和头枕杆沿丝杠221的延伸方向向靠近挤压装置3的方向移动,然后在挤压装置3和折弯装置4的作用下实现对头枕杆的挤压和折弯操作;第一驱动组件22的设置减小了人工带动头枕杆向挤压装置3和折弯装置4内移动的工作量,不仅降低了劳动强度,提高了生产效率,同时便于控制头枕杆的移动距离,进而大大提高了头枕杆的加工精度;设置的第一导轨223起到了导向和限位作用,从而使丝杠螺母222能够沿丝杠221的延伸方向移动。

35.参照图1,为了使丝杠螺母222与第一导轨223实现滑动连接,丝杠螺母222靠近第一导轨223的端面固定连接有多个第一导块225,第一导块225设置有四个,且两两相对设置,第一导块225靠近第一导轨223的端面开设有供第一导轨223嵌入的第一滑槽;设置的第一导块225不仅使丝杠螺母222与第一导轨223实现了滑动连接,同时降低了丝杠螺母222的磨损,延长了使用寿命;开设的第一滑槽降低了第一导块225与第一导轨223发生脱离的可能性,保证了丝杠螺母222的正常运行。

36.参照图1、图2和图3,为了缩短头枕杆的加工时间,从而提高生产效率,固定杆211与丝杠螺母222为转动连接;具体的说,丝杠螺母222上端面设置有第二驱动组件5,第二驱

动组件5包括转动杆51、第一齿轮52、第二齿轮53以及第二驱动件54,其中转动杆51设置在固定杆211远离固定头212的一端,转动杆51与固定杆211同轴,且与固定杆211固定连接,第一齿轮52设置在转动杆51远离固定杆211的一端,第一齿轮52与转动杆51同轴,且固定连接在转动杆51的外周面,第二齿轮53设置在第一齿轮52上方,且与第一齿轮52相啮合,第二驱动件54设置在第二齿轮53靠近转动杆51的一侧,且其输出轴与第二齿轮53同轴且固定连接,第二驱动件54可以采用驱动电机、液压马达等,在本技术实施例中,第二驱动件54采用液压马达。

37.头枕杆折弯处理时,首先利用固定组件21实现固定,然后利用第一驱动组件22将头枕杆移至挤压装置3和折弯装置4之间进行第一道折弯,由于加工成型的头枕杆应呈立体弯曲状,因此经过第一道折弯处理的头枕杆后,头枕杆需要沿自身轴线转动后再经多次折弯才能形成立体弯曲状;头枕杆转动时,启动第二驱动件54带动第二齿轮53转动,在第一齿轮52和转动杆51的作用下,固定杆211和固定头212将会带动头枕杆转动,从而便可以继续加工处理,第二驱动组件5的设置使头枕杆在不需要从固定组件21上取下的情况下实现转动,大大缩短了头枕杆的加工时间,提高了生产效率。

38.参照图3,为了降低第二驱动组件5在外力的作用下发生损坏的可能性,第一齿轮52、第二齿轮53以及转动杆51的外侧设置有保护罩6,转动杆51与保护罩6为转动连接;保护罩6的设置为第二驱动组件5提供了保护作用,降低了第二驱动组件5在外力的作用下发生损坏的可能性。

39.参照图3和图4,挤压装置3包括挤压头31、挤压折弯杆32、第三驱动组件33以及第二放置座34,其中第二放置座34设置在第一放置座1的一侧,且与第一放置座1为固定连接,挤压头31、第三驱动组件33以及挤压折弯杆32均设置在第二放置座34上,第三驱动组件33设置在挤压头31下方,挤压头31与第二放置座34为滑动连接,且滑动方向与固定组件21的滑动方向相垂直,挤压折弯杆32竖直设置在挤压头31的一侧,且与第二放置座34为螺栓连接;挤压头31靠近挤压折弯杆32的端面开设有供头枕杆放置的第一弧形放置槽311,挤压折弯杆32靠近挤压头31的侧面以及与之相邻的两个侧面均开设有供头枕杆放置的第二弧形放置槽321。

40.头枕杆利用固定组件21实现固定,并利用第一驱动组件22移至挤压头31与挤压折弯杆32之间后,启动第三驱动组件33带动挤压头31向靠近挤压折弯杆32的方向移动,从而实现头枕杆的挤压固定;设置的挤压装置3实现了头枕杆的挤压固定,降低了头枕杆折弯时发生偏移的可能性,保证了头枕杆的加工精度;第一弧形放置槽311、第二弧形放置槽321的开设便于头枕杆进行放置,降低了头枕杆在挤压和折弯过程中被挤压头31和挤压折弯杆32造成破坏的可能性,保证了头枕杆的完整性;挤压折弯杆32与第二放置座34为螺栓连接便于对挤压折弯杆32进行更换,从而便于针对不同直径的头枕杆进行挤压固定,大大提高了使用的多样性。

41.参照图1、图4和图5,为了使不同直径的头枕杆均能放置于第二弧形放置槽321内,保护罩6与丝杠螺母222为滑动连接;具体的说,丝杠螺母222上设置有第一调节组件7,第一调节组件7包括第一固定块71、第一螺杆72以及第二导轨73,其中第一固定块71竖直固定连接在丝杠螺母222的侧面,第一螺杆72水平设置,且贯穿第一固定块71并与保护罩6为螺纹连接,第一螺杆72与第一固定块71为转动连接;第二导轨73设置有两条,且分别设置在第一

螺杆72的两侧,第二导轨73水平固定连接在丝杠螺母222上端面上,且其延伸方向与丝杠221的延伸方向相垂直,保护罩6与第二导轨73为滑动连接。

42.不同直径的头枕杆利用固定组件21实现固定后,转动第一螺杆72带动保护罩6沿第二导轨73的延伸方向移动,从而带动头枕杆和固定组件21沿第二导轨73的延伸方向移动;这样的设计使不同直径的头枕杆均能放置于挤压折弯杆32开设的第二弧形放置槽321内,使不同直径的头枕杆均能实现折弯处理,提高了使用的多样性。

43.参照图1和图5,为了使保护罩6与第二导轨73实现滑动连接,保护罩6靠近第二导轨73的端面固定连接有多个第二导块74,第二导块74设置有四个,且两两相对设置,第二导块74靠近第二导轨73的端面开设有供第二导轨74嵌入的第二滑槽;设置的第二导块74不仅使保护罩6与第二导轨73实现了滑动连接,同时降低了保护罩6的磨损,延长了使用寿命;开设的第二滑槽降低了第二导块74与第二导轨73发生脱离的可能性,保证了保护罩6的正常运行。

44.参照图1,为了便于带动第一螺杆72转动,第一固定块71远离保护罩6的一侧设置有第一手轮75,第一手轮75与第一螺杆72同轴且固定连接。

45.参照图4和图6,第二放置座34内部空心,且上下端均敞口,第三驱动组件33设置在第二放置座34内;第三驱动组件33包括连接杆331和第三驱动件332,其中连接杆331设置在挤压头31下方且与挤压头31铰接,第三驱动件332竖直设置在连接杆331下方,第三驱动件332可以采用液压油缸、气动气缸等,在本技术实施例中,第三驱动件332采用液压油缸,液压油缸中活塞杆的自由端与连接杆331位于下方的一端铰接,液压油缸的缸体与第二放置座34固定连接。

46.头枕杆挤压固定时,启动第三驱动件332,在第三驱动件332的活塞杆以及连接杆331的联动作用下,挤压头31将沿第二放置座34的延伸方向进行滑动,从而便可以实现头枕杆的挤压固定;设置的第三驱动组件33实现了头枕杆的挤压固定,降低了头枕杆在折弯时发生偏移的可能性,保证了头枕杆的加工精度;第二放置座34的设置为第三驱动组件33提供了保护作用,降低了第三驱动组件33在外力的作用下发生损坏的可能性。

47.参照图6,为了使挤压头31与第二放置座34实现滑动连接,挤压头31与连接杆331之间设置有第一滑块35,第一滑块35的延伸方向与挤压头31的延伸方向相平行,第一滑块35与第二放置座34为滑动连接,第一滑块35与挤压头31为固定连接,第一滑块35与连接杆331为铰接;第一滑块35的设置使挤压头31与第二放置座34实现了滑动连接,保证了挤压头31在第二放置座34上滑动的平稳性。

48.参照图6,为了使第一滑块35与第二放置座34实现滑动连接,第二放置座34相对的两个内壁均固定连接与第一滑块35延伸方向相平行的第三导轨36,第一滑块35靠近第三导轨36的侧面开设有供第三导轨36嵌入的第三滑槽;设置的第三导轨36不仅使第一滑块35与第二放置座34实现了滑动连接,同时降低了第一滑块35的磨损,延长了使用寿命;开设的第三滑槽降低了第一滑块35与第三导轨36发生脱离的可能性,保证了第一滑块35的正常运行。

49.参照图4和图6,为了使挤压头31能够对不同直径的头枕杆挤压固定,挤压头31远离挤压折弯杆32的一端设置有第二调节组件8,第二调节组件8包括第二固定块81、第二螺杆82以及第四导轨83,其中第二固定块81竖直设置在挤压头31远离挤压折弯杆32的一侧,

且通过螺栓连接在第一滑块35上端,第二螺杆82水平设置,且贯穿第二固定块81并与挤压头31为转动连接,第二螺杆82与第二固定块81为螺纹连接;第四导轨83设置在挤压头31靠近第一滑块35的端面的中心线上,且与挤压头31固定连接,第一滑块35靠近挤压头31的端面开设有供第四导轨83滑动的第四滑槽。

50.不同直径的头枕杆利用挤压头31和挤压折弯杆32挤压固定时,转动第二螺杆82带动挤压头31沿第四导轨83的延伸方向移动,从而保证头枕杆能够被挤压头31和挤压折弯杆32挤压固定;这样的设计使不同直径的头枕杆均能放置于挤压折弯杆32和挤压头31之间,使不同直径的头枕杆均能实现折弯处理,提高了使用的多样性。

51.参照图6,为了便于带动第二螺杆82转动,第二固定块81远离挤压头31的一侧设置有第二手轮84,第二手轮84与第二螺杆82同轴且固定连接。

52.参照图4,折弯装置4包括折弯头41、第四驱动件42、第三放置座43以及转动组件44,其中第三放置座43设置在第二放置座34远离第一放置座1的一侧,且与第二放置座34为转动连接,折弯头41和第四驱动件42均设置在第三放置座43上,第四驱动件42设置在折弯头41下方,折弯头41与第三放置座43为滑动连接,折弯头41靠近挤压折弯杆32的端面开设有第三弧形放置槽411;转动组件44设置在第三放置座43下方。

53.头枕杆挤压固定后,启动第四驱动件42带动折弯头41向靠近挤压折弯杆32的方向移动,然后启动转动组件44带动第三放置座43沿挤压折弯杆32进行转动;设置的折弯装置4实现了头枕杆的自动折弯,降低了劳动强度,提高了生产效率;第三弧形放置槽411的开设便于头枕杆的放置,降低了头枕杆在折弯过程中被折弯头41造成破坏的可能性,保证了头枕杆的完整性。

54.参照图4,第三放置座43内部空心,且上下端均敞口,第四驱动件42设置在第三放置座43内,且与第三放置座43铰接,第四驱动件42可以采用液压油缸、气动气缸等,在本技术实施例中,第四驱动件42采用液压油缸,液压油缸中活塞杆的自由端与折弯头41铰接,液压油缸的缸体与第三放置座43铰接。

55.头枕杆折弯固定时,启动第四驱动件42,在第四驱动件42活塞杆的作用下,折弯头41将沿第三放置座43的延伸方向进行滑动,从而便可以实现对头枕杆的折弯固定;设置的第四驱动件42实现了头枕杆的折弯固定,降低了头枕杆在折弯时发生偏移的可能性,保证了头枕杆的加工精度;第三放置座43的设置为第四驱动件42提供了保护作用,降低了第四驱动件42在外力的作用下发生损坏的可能性。

56.参照图4,为了使折弯头41与第三放置座43实现滑动连接,折弯头41与第四驱动件42之间设置有第二滑块45,第二滑块45的延伸方向与折弯头41的延伸方向相平行,第二滑块45与第三放置座43为滑动连接,第二滑块45与折弯头41为固定连接,第二滑块45与第四驱动件42的自由端为铰接;第二滑块45的设置使折弯头41与第三放置座43实现了滑动连接,保证了折弯头41在第三放置座43上滑动的平稳性。

57.参照图4,为了使折弯头41能够对不同直径的头枕杆折弯固定,折弯头41远离挤压折弯杆32的一端设置有第三调节组件9,第三调节组件9包括第三固定块91、第三螺杆92以及第五导轨93,其中第三固定块91竖直设置在折弯头41远离挤压折弯杆32的一侧,且通过螺栓连接在第二滑块45上端,第三螺杆92水平设置,且贯穿第三固定块91并与折弯头41为转动连接,第三螺杆92与第三固定块91为螺纹连接;第五导轨93设置在折弯头41靠近第二

滑块45端面的中心线上,且与折弯头41固定连接,第二滑块45靠近折弯头41的端面开设有供第五导轨93滑动的第五滑槽。

58.不同直径的头枕杆利用折弯头41和挤压折弯杆32折弯固定时,转动第三螺杆92带动折弯头41沿第五导轨93的延伸方向移动,从而保证头枕杆能够被折弯头41和挤压折弯杆32折弯固定;这样的设计使不同直径的头枕杆均能放置于折弯头41与挤压折弯杆32之间,使不同直径的头枕杆均能实现折弯处理,提高了使用的多样性。

59.参照图4,为了便于带动第三螺杆92转动,第三固定块91远离折弯头41的一侧设置有第三手轮94,第三手轮94与第三螺杆92同轴且固定连接。

60.参照图4,转动组件44包括固定轴(图中未示出)、第一链轮441、链条433、第二链轮443以及第五驱动件444,其中固定轴设置在第二放置座34和第三放置座43内,且与挤压折弯杆32同轴,固定轴与第二放置座34为转动连接,且与第三放置座43固定连接;第一链轮441与固定轴同轴且固定连接在固定轴下端的外周面,链条433缠绕在第一链轮441的外侧且与第一链轮441相啮合,第二链轮443设置在第一链轮441的一侧,且与链条433相啮合;第五驱动件444的输出轴与第二链轮443同轴,第二链轮443固定连接在第五驱动件444的输出轴上;第五驱动件444可以采用驱动电机、液压马达等,在本技术实施例中,第五驱动件444采用液压马达。

61.头枕杆折弯时,启动第五驱动件444带动第二链轮443转动,在链条433和第一链轮441的作用下,固定杆211随之转动,由于固定杆211与第二放置座34为转动连接,且与第三放置座43固定连接,因此第三放置座43在固定杆211的作用下将会沿固定杆211的轴线发生转动,从而实现头枕杆的折弯;设置的转动组件44实现了头枕杆的自动折弯,降低了劳动强度,提高了生产效率。

62.参照图1和图7,第一放置座1上设置有控制装置10,控制装置10包括控制器101和启动踏板102,其中控制器101可以采用单片机、plc等,在本技术实施例中,控制器101采用plc,启动踏板102设置在第二放置座34下方,且与地面固定连接,控制器101与启动踏板102电连接,第一驱动件224、第二驱动件54、第三驱动件332、第四驱动件42以及第五驱动件444均与控制器101电连接。

63.头枕杆折弯时,工作人员通过脚踩启动踏板102,将启动信号反馈至控制器101,控制器101带动第一驱动件224、第二驱动件54、第三驱动件332、第四驱动件42以及第五驱动件444实现启动,具体的操作过程为:工作人员首先将头枕杆插进第一固定孔和第二固定孔内,然后脚踩启动踏板102,第一驱动件224带动头枕杆向靠近挤压头31的方向移动,待移动一定的距离后,第三驱动件332带动挤压头31向靠近挤压折弯杆32的方向移动,第四驱动件42带动折弯头41向靠近挤压折弯杆32的方向移动,然后第五驱动件444带动固定杆211转动,从而带动第三放置座43沿固定杆211转动,进而实现头枕杆的折弯;接着工作人员再次脚踩启动踏板102,第二驱动件54带动头枕杆发生转动,第三驱动件332带动挤压头31向远离挤压折弯杆32的方向移动,第四驱动件42带动折弯头41向远离挤压折弯头41的方向移动,第五驱动件444带动第三放置座43实现复位,最后重复上述步骤即可完成头枕杆的加工成型;控制装置10的设置大大提高了操作的便捷性,进一步提高了生产效率;设置的控制器101和启动踏板102实现了操作的自动化,减小了工人来回走动启动第一驱动件224、第二驱动件54、第三驱动件332、第四驱动件42以及第五驱动件444的工作量,提高了生产效率。

64.本技术实施例还公开了一种头枕杆折弯方法,使用头枕杆折弯系统执行部分步骤,头枕杆折弯方法包括:s1、放料:将头枕杆插进固定头212内,并启动第一驱动件224;s2、上料;第一驱动件224将头枕杆移至挤压折弯杆32的第二弧形放置槽321内,并启动第三驱动件332和第四驱动件42;s3、固定:s3

‑

1:第三驱动件332带动挤压头31向靠近挤压折弯杆32的方向移动,直至头枕杆置于第一弧形放置槽311内;s3

‑

2:第四驱动件42带动折弯头41向靠近挤压折弯杆32的方向移动,直至头枕杆放置于第三弧形放置槽411内;s3

‑

3:启动第五驱动件444;s4、折弯:第五驱动件444带动第三放置座43沿挤压折弯杆32的轴线转动,并启动第二驱动件54、第三驱动件332、第四驱动件42和第五驱动件444;s5、复位:第二驱动件54带动头枕杆发生转动,第三驱动件332带动挤压头31向远离挤压折弯杆32的方向移动,第四驱动件42带动折弯头41向远离挤压折弯杆32的方向移动,第五驱动件444带动第三放置座43沿挤压折弯杆32的轴线转动,从而实现复位;s6、重复:重复上述s1

‑

s5步骤完成头枕杆的加工成型。

65.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1