一种飞秒激光切割电子增材线路板的方法与流程

1.本发明涉及一种线路板的加工方法,尤其涉及一种采用飞秒激光切割电子增材线路板的方法。

背景技术:

2.电子增材制造技术是属于3d打印技术在电子工业领域应用的细分领域技术,其原理通过喷墨、电场、挤出等工艺将电子材料按需进行图形化沉积,形成具有功能性的电路图形。目前美国optomec公司已经采用气溶胶喷射技术实现了曲面共形天线、传感器以及电磁屏蔽等方面的应用。而以色列nano dimension公司采用压电喷墨复合沉积技术,也已经实现了多层线路板、传感器、电容等方面的应用。随着电子增材制造技术的发展,材料、工艺等技术的突破,其未来应用的领域也将越来越广泛。

3.在采用nano dimension喷墨复合沉积多层线路板的过程中,由于墨滴在打印过程中的漂离以及铺展性等原因,通常在含有线路层打印板的边缘位置会形成墨滴在板厚方向的附着,导致线路板内层上下层线路的导通,从而导致了短路失效。此外,在多层线路板打印完成后,根据特殊电子器件的要求,需要对线路板进行切割处理,而传统的切割方式如铣削、现有公开的普通激光切割方法等均无法实现对于现有采用nano dimension线路板的加工。主要原因在于:打印线路板的介质基材较脆,内层线路及介质基材易在铣削过程中导成崩口现象,导致切割面不完整,此外普通激光器为热去除过程,其容易在切割过程导致爆板、分层的现象出现。

技术实现要素:

4.针对现有采用电子增材制造的多层线路板切割过程存在的上述问题,本发明目的在于提供一种飞秒激光切割电子增材多层线路板的方法,可应用电子增材线路板的切割以及打孔等加工,其能够保证加工截面完整连续、层间介质绝缘可靠,且该加工方法简单易操作,加工精度及效率较高。

5.为实现上述目的,本发明所采用的技术方案是:

6.一种飞秒激光切割电子增材线路板的方法,包括以下步骤:

7.步骤1:将电子增材线路板放置于工装平面上,切割区域应处于悬空状态,并采用如磁铁等方式在非加工区域将线路板进行固定;其在放置工装面上应尽可能保证平整,主要为了保证切割后截面的垂直度,否则可能造成切面与线路板平面不垂直导致后续无法安装配合。

8.步骤2:调整合适气压,打开吸气装置和吹气装置,尽可能垂直对准加工区域;其中吸气装置应尽可能在排渣区域,有效吸除气化后的废渣;吹气口应尽量垂直对准切割区域。

9.步骤3:预热飞秒激光器,开启冷却循环水,设置激光切割参数,具体包括扫描频率、扫描速度、激光功率等。

10.步骤4:绘制0.2~0.6mm的切割带,且采用0.005~0.02mm密度填充,新建另外一图

层在切割带区域对比原图层进行镜像填充,按照两个图层进行交替扫描;其主要目的为了便于随着切深增加,气化后的渣体容易从切缝中排出,否则气化的颗粒堆积后容易在激光的作用粘附在侧壁,此外也会造成热量堆积,传热至线路层后会带来分层的风险;采用镜像填充图形的交替扫描,主要目的在于改变激光扫描的路径,减少起始点和收尾点所造成的对接缝痕迹。也可以通过设置多个图层,来改变扫描方式,不限于所说明的两个图层。

11.步骤5:设置激光切割每层进给量,以及单层扫描时间,将激光对焦后执行切割过程;所述的激光光斑在30~50μm,为保证每层均在激光的焦点处,设置单层时间为了有效保证每层完全去除,通过设置进给量进行下一层的去除。

12.步骤6:沿切割截面将切割带向内偏移0.01~0.2mm,进行切割面的二次扫描切割;其目的主要是为了进一步对切割后的截面进行清洁处理,去除粘附的金属颗粒,由于在第一次切割后截面已经处于敞开状态更易于渣体的排出。具体偏移量需要根据板厚而定,偏移量需覆盖第一切割的锥度范围。

13.步骤7:将切割完成的电子线路板优选采用超声波进行截面清洗,也可选用无纺布棉签沾酒精擦拭加工截面。

14.进一步的,步骤1中所述工装优选为铁磁性金属材质便于磁铁吸附固定,放置面的平面度小于0.05,粗糙度ra低于1.6,且在切割区域为镂空状,底部可以保证气体流通,在切割过程中可以有效保证废渣排出。线路板为采用电子增材制造的多层线路板,也可衍生应用于类似的树脂基材多层线路板,厚度不超过3mm。

15.进一步的,步骤1中所述用磁铁固定,在磁铁底部应垫无纺布、纸质或其他塑料等柔性基材,防止对线路板表面划伤;也可以采用机械夹持类工装的方式,但应保证夹持过程中受力可控。

16.进一步的,步骤2中所述吹气装置,在不干涉激光光路的情况下应尽量对准切割区域,且与线路板面垂直,吹气气压应在0.2mpa以上,同时气压也不能过大,应保证线路板稳固,防止气流过大造成线路板在切割过程中松动。

17.进一步的,步骤3中所述飞秒激光器优选波长为1064nm,切割功率为12~20w,扫描速度:400~1000mm/min,扫描频率为:100khz。

18.进一步的,步骤5中,所述进给量优选设置为0.005~0.03mm,单层扫描时间为200~500ms。

19.有益效果

20.与背景技术相比,本发明具有的有益效果是:

21.1)本发明通过飞秒激光切割增材线路板的方法,可以有效避免常规激光切割所引起的板分层、爆板以及截面金属物难以有效去除干净的缺点,具有加工效率高的特点。

22.2)本发明的飞秒激光切割方式,也可以用于增材线路板的打孔加工。

23.3)本发明的飞秒激光切割增材制造线路板,可也衍生应用于金属树脂复合类的其他类型线路板的切割以及高精度线路的修调。

24.本发明的飞秒激光切割方式可以进一步提升电子器件的精度,可以进一步推动打印电子产品面向工业化应用的可行性。

25.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

26.本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

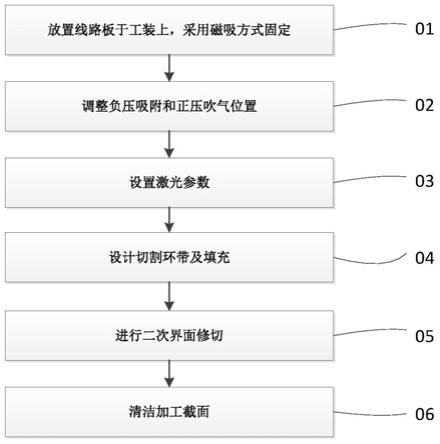

27.图1是本发明一种飞秒激光切割电子增材线路板的方法流程图

28.图2是采用飞秒激光在多层线路板上进行打孔后放大效果

29.图3是采用飞秒激光切割多层线路板的截面效果

具体实施方式

30.为了进一步阐述本发明的具体实施过程,下面结合附图和实施案例对本发明做进一步的描述。图1为本发明飞秒激光切割多层线路板的方法流程图,线路板以及类似的金属树脂复合多层板切割过程可以参考流程图进行。图2为采用飞秒激光切割的方式在电子增材线路板上的打孔效果,可以看出其截面清晰,金属层之间的介质层截面无粘附的多余金属颗粒。图3为采用飞秒激光进行切割多层线路板的截面,同样截面金属层和介质层清晰,介质层无粘附杂物现象。具体实施过程见下述实施案例。

31.实施例:

32.本实施例采用的线路板为nano dimension公司的dragonfly2020pro型设备打印的多层线路板,线路板厚度:2.8mm。飞秒激光切割装备为西安中科微精光子制造科技有限公司的五轴超快激光加工设备。具体的激光切割参数为:波长:1064nm,切割功率:13w,扫描频率:100khz,单层进给量为:0.008mm,单层扫描时间为280ms,切割带宽度:0.3mm,填充密度:0.008,吹气压力为:0.23mpa,吸气气压为:

‑

0.01mpa。分别进行该多层线路板的打孔和切割,按照图1执行具体切割过程:

33.步骤1:将电子增材线路板放置于铁磁性金属材质工装平面上,放置面的平面度小于0.05,粗糙度ra低于1.6,且在切割区域为镂空状,切割区域处于悬空状态,并采用磁铁方式在非加工区域将线路板进行固定,磁铁底部应垫无纺布、纸质或其他塑料等柔性基材,防止对线路板表面划伤。

34.步骤2:调整合适气压,打开吸气装置和吹气装置,尽可能垂直对准加工区域;其中吸气装置应尽可能在排渣区域,有效吸除气化后的废渣;吹气口应尽量垂直对准切割区域。

35.所述吹气装置,在不干涉激光光路的情况下应尽量对准切割区域,且与线路板面垂直,吹气气压应在0.2mpa以上,同时气压也不能过大,应保证线路板稳固,防止气流过大造成线路板在切割过程中松动。如前所述,本实施例中吹气压力为0.23mpa,吸气气压为

‑

0.01mpa。

36.步骤3:预热飞秒激光器,开启冷却循环水,设置激光切割参数,具体包括扫描频率、扫描速度、激光功率等。如前所述,本实施例中,具体的激光切割参数为:波长:1064nm,切割功率:13w,扫描频率:100khz。

37.步骤4:绘制0.2~0.6mm的切割带,且采用0.005~0.02mm密度填充,新建另外一图层在切割带区域对比原图层进行镜像填充,按照两个图层进行交替扫;本实施例中,切割带宽度:0.3mm,填充密度:0.008。

38.步骤5:设置激光切割每层进给量,以及单层扫描时间,将激光对焦后执行切割过程;本实施例中单层进给量为:0.008mm,单层扫描时间为280ms。

39.步骤6:沿切割截面将切割带向内偏移0.01~0.2mm,进行切割面的二次扫描切割;切割截面具体见图2和图3所示。图2为采用飞秒激光切割的方式在电子增材线路板上的打孔效果,可以看出其截面清晰,金属层之间的介质层截面无粘附的多余金属颗粒。图3为采用飞秒激光进行切割多层线路板的截面,同样截面金属层和介质层清晰,介质层无粘附杂物现象。

40.本发明利用飞秒激光的冷去除效果,可以实现电子增材多层线路板截面的精确加工,有效避免介质基材截面上粘附金属粉末的情况以及传统铣削加工所造成的截面崩口等情况,高效实现电子增材线路板的切割,有效保证线路层之间的有效绝缘。

41.尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在不脱离本发明的原理和宗旨的情况下在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1