一种TC4钛合金板焊接的气体保护装置和工艺方法与流程

一种tc4钛合金板焊接的气体保护装置和工艺方法

技术领域

1.本发明属于钛合金材料焊接技术领域,具体涉及一种tc4钛合金板焊接的气体保护装置和工艺方法,特别适用于焊缝等级为二级以上的tc4钛合金板材焊接,。

背景技术:

2.tc4钛合金被视为“全能金属”,具有比强度高、耐腐蚀、热稳定性等特性,是高机动性装备,轻量化制造的优选材料之一。但tc4钛合金的焊接性能性能比较差,焊缝等级不易达到,焊接效率比较低。

3.tc4钛合金是一种化学性质非常活泼的金属,在高温下对氢、氧和氮等气体具有极强的亲和力,特别是在焊接过程中,这种能力伴随着温度的升高更为强烈,传统焊接方法对钛合金与氢、氧和氮等气体的吸收和溶解不易控制,容易发生焊接接头脆化、焊缝裂纹、气泡等焊接缺陷,返工成本较高。

技术实现要素:

4.本发明的目的是提供一种tc4钛合金板焊接工艺方法,解决tc4钛合金焊接接头脆化、焊缝裂纹倾向、焊接气泡等焊接缺陷,改善产品焊接一次交检合格率,提高tc4钛合金板材的焊接效率。

5.本发明的技术方案是,一种tc4钛合金板焊接的气体保护装置包括底座1、接气管5和充气室4;充气室4通过接气管5与焊接设备气瓶连接,充气室4为两端封闭的弧形筒,弧形筒口部焊接在底座1下表面上,底座1上表面中心设置有纵向的焊缝预装槽2,焊缝预装槽2的两侧壁上分别设置有多个针式出气孔3,多个针式出气孔3均与充气室4连通,安装时焊缝预装槽2紧贴工件焊缝处。

6.多个针式出气孔3沿底座1的纵向排列。

7.该工艺方法的具体步骤如下:

8.第一步,焊接前工艺准备;

9.采用机械加工形成工件焊接窄坡口,焊前清理,耐高温阻燃胶带粘接工件结合面,将气体保护装置与工件焊缝贴合,使气体保护装置上的焊缝预留槽与工件焊缝密封;

10.第二步,过程焊接;采用两面对称焊,对工件的两面均进行打底焊、分层焊和盖面焊;焊接过程中焊枪离焊件表面距离尽量小,焊枪操作要平衡均匀,不作摆动,当需要摆动时,频率要低,摆动幅度不宜过大;其中工件打底层焊接完成后仍继续充氩气,直至第二层焊接完毕;分层焊时,工件焊缝层间温度控制在60℃以下,盖面层焊接母材两侧各熔1~2mm,焊趾要齐,焊缝高度控制在2~3mm;

11.第三步,返处理;焊缝不符合要求时要进行返处理,对表面颜色不合格的应全部去除,检查合格后进行层间清理,用硬质合金刮刀或合金锉刀修整平高出的接头,用不锈钢丝刷清理焊缝及母材两测除去氧化膜,直到焊缝符合要求为止;

12.第四步,焊缝外观检验和力学性能检测。

13.第一步焊接前工艺准备中,所述焊前清理是指,清理工件两侧20~30mm的氧化膜,直至露出金属光泽为止,然后清洗工件及焊丝表面的手印、有机物质和油污,清理完后应尽量缩短存放时间。

14.第一步焊接前工艺准备中,所述工件焊接窄坡口:当板材厚度≥12mm的板材,采用双x型窄坡口,坡口角度为≤60

°

,试件钝边为≤2mm;当板材厚度≤5mm的板材,采用v型窄坡口,坡口角度为≤30

°

;当板材厚度5~12mm的板材,窄坡口的坡口角度为≤45

°

。

15.所述第二步过程焊接中,焊材选用φ3.0~4.0的tc4焊丝,使用纯度为99.999%的高纯氩,氩气气源压力≥1mpa,确保气体保护装置出气口处氩气流量15~20l/min;选用φ4.0的铈钨极,钨极端部应磨成30~45度锥形,保证工件焊缝层间温度控制在60℃以下。

16.所述第二步过程焊接中,2个被焊工件组对定位焊接,定位长度为10~15mm,对板间隙为3~4mm,错边量≤0.5mm,采用两面定位焊,定位焊要单面焊双面成型。

17.所述第二步过程焊接中,所述底层接,在起焊坡口内引燃电弧后,焊枪稍作摆动,预热上下两侧坡口面,待坡口开始熔化时形成熔孔,迅速填入焊丝建立熔池,熔池形成后电弧稍作停顿,看到熔池内陷时,向前移动焊枪,快速填进焊丝,焊枪作直线运动。

18.本发明的有益效果是,本发明采用tc4钛合金板水平固定直流tig焊接工艺方法,在对tc4钛合金钛合金焊接过程中,利用气体保护装置对施焊区域强化保护,把焊接高温区与空气隔开,防止空气侵入而沾污焊接区的金属,解决tc4钛合金焊接接头脆化、焊缝裂纹倾向、焊接气泡等焊接缺陷,改善产品焊接一次交检合格率,提高tc4钛合金板材的焊接效率。从而降低了钛合金工件的制造成本,主要用于不同规格的tc4钛合金板材焊接。该方法有广泛的推广应用价值。

附图说明

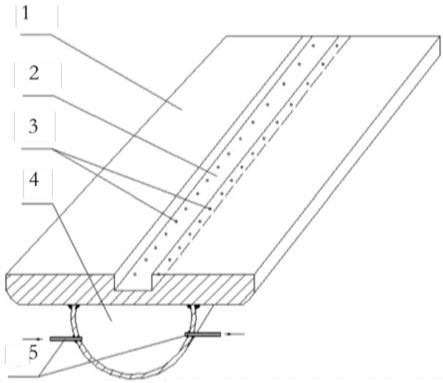

19.图1为本发明一种tc4钛合金板焊接的气体保护装置的结构示意图;

20.图2为本发明一种tc4钛合金板焊接工艺方法中工艺焊接双x型窄坡口结构示意图;

21.图3为本发明一种tc4钛合金板焊接工艺方法中焊枪角度及焊接方向示意图;

22.图4为本发明一种tc4钛合金板焊接工艺方法中多层焊接顺序示意图。

具体实施方式

23.下面结合说明书附图对本发明的技术方案作进一步详细描述。

24.如图1、图2、图3、图4所示,本发明方法采用tc4钛合金板水平固定直流tig焊接工艺方法,在对tc4钛合金钛合金焊接过程中,利用气体保护装置对施焊区域强化保护。本发明一种tc4钛合金板焊接的气体保护装置包括底座1、接气管5和充气室4。充气室4有四个充气口,四个充气口分别连接1个接气管5,4个接气管5均与焊接设备的气瓶连接,通过接气管5匀速通入氩气进入充气室4。充气室4为两端封闭的弧形筒,弧形筒口部焊接在底座1下表面。底座1上表面中心设置有纵向的焊缝预装槽2,焊缝预装槽2的两侧壁上分别设置有多个针式出气孔3,多个针式出气孔3沿底座1的纵向排列,多个针式出气孔3均与充气室4连通。安装时焊缝预装槽2紧贴工件焊缝处,使氩气从焊缝下方充盈焊缝,有效避免焊接时钛合金在300~600℃氧化、氮化及吸氢。

25.本发明一种tc4钛合金板焊接工艺方法的具体步骤如下:

26.第一步,焊接前工艺准备。

27.(1)如图2所示,机械加工形成工件焊接窄坡口。选择焊接设备wsme

‑

500,为逆变式交直流脉冲氩弧焊机。确定气体保护装置,选购特种耐高温阻燃胶带。准备焊接工具,如不锈钢丝刷,备用钨极和喷嘴,金刚石锉刀、硬质合金刮刀、化学清洗剂(丙酮、无水乙醇、甲醇等)氩弧焊手套等。

28.(2)焊前清理。采用机械加工、硬质合金刮刀或不锈钢丝刷,清理工件两侧20~30mm的氧化膜,直至露出金属光泽为止。然后用丙酮、无水乙醇、甲醇等清洗工件及焊丝表面的手印、有机物质、油污等。焊接时必须戴洁净的手套,不得使用角磨机磨坡口及其两侧附近区域,严禁用铁器敲打钛板表面及坡口。清理完后应尽量缩短存放时间尽快焊接,以免二次污染。

29.(3)焊接工艺参数调试。采用敞开式焊接,安装工件对口装配,在工件焊缝正下方安装气体保护装置,使气体保护装置出气口与工件焊缝重合。沿气体保护装置与工件结合面,用耐高温阻燃胶带粘接,保证体保护装置焊缝预留槽与工件焊缝密封。调整焊接参数如表1:

30.表1:手工钨极氩弧焊焊接参数

[0031][0032]

第二步,过程焊接。采用手工钨极氩弧焊,对工件进行打底焊、填充分层焊和盖面焊,焊接后进行热处理。焊接设备采用wsme

‑

500逆变式交直流脉冲氩弧焊机;焊接工艺装备有气体保护装置、耐高温阻燃胶带;焊接工具有不锈钢丝刷,备用钨极和喷嘴,金刚石锉刀、硬质合金刮刀、化学清洗剂(丙酮、无水乙醇、甲醇配比)氩弧焊手套等。

[0033]

焊材选用φ3.0~4.0的tc4焊丝。使用纯度为99.999%的高纯氩,氩气气源压力≥1mpa(当<1mpa时禁用=,确保气体保护装置出气口处氩气流量15~20l/min。选用φ4.0的铈钨极,钨极端部应磨成30~45度锥形。坡口形状:当板材厚度≥12mm的板材,双x型窄坡口,坡口角度为≤60

°

试件钝边为≤2mm;当板材厚度≤5mm的板材,v型窄坡口,坡口角度为≤30

°

;当板材厚度5~12mm的板材,窄坡口,坡口角度为≤45

°

。保证工件焊缝层间温度控制在60℃以下。

[0034]

(1)打开气源,通过四个充气管为气体保护装置的充气室充气,气体保护装置将充气室的氩气通过针孔充盈焊缝预留槽,槽内氩气最终通过工件对接焊缝溢出,把焊接高温区与空气隔开,以防止空气侵入而沾污焊接区的金属。

[0035]

(2)2个被焊工件组对定位焊接,定位长度为10~15mm,对板间隙为3~4mm,错边量≤0.5mm,采用两面定位焊,定位焊要单面焊双面成型,如图2所示。定位焊所用的焊丝、焊接

工艺参数及气体保护条件与焊接接头焊接时相同。

[0036]

(3)工件打底层焊接。在氩气有效保护下打底施焊,同时接头背面也要单独通过通入氩气保护,打底层焊接完成后仍继续充氩气不能终止直至第二层焊接完毕。在起焊坡口内引燃电弧后,焊枪稍作摆动,预热上下两侧坡口面,待坡口开始熔化时形成熔孔,迅速填入焊丝建立熔池。熔池形成后电弧稍作停顿,看到熔池内陷时,向前移动焊枪,快速填进焊丝,焊枪作直线运动。焊枪与焊丝角度如图3所示。

[0037]

(4)填充层及盖面层的焊接

[0038]

打底焊结束后,分层施焊。工件焊缝层间温度控制在60℃以下。

[0039]

焊接过程中为了控制工件焊接变形,采用两面对称焊,焊接顺序如图4所示。

[0040]

焊接过程中焊枪离焊件表面距离尽量小,但不要影响焊接时的视线,焊枪操作要平衡均匀,基本不作摆动,当需要摆动时,频率要低,摆动幅度也不宜过大,以防影响氩气保护。

[0041]

(5)盖面层焊接工件两侧各熔1~2mm,焊趾要齐,焊缝高度控制在2~3mm,控制焊缝表面气孔,裂纹,咬边等焊接缺陷。

[0042]

第三步,对焊缝不符合要求时返处理。

[0043]

对表面颜色不合格的应全部去除,检查合格后进行层间清理,用硬质合金刮刀或合金锉刀修整平高出的接头,用不锈钢丝刷清理焊缝及工件两测除去氧化膜。重复步骤s2~s4,直到焊缝符合图纸要求为止。

[0044]

第四步,焊缝外观检验和力学性能检测。焊缝外观检验采用观察法检测。

[0045]

力学性能见表2:

[0046]

表2:tc4钛合金焊缝的机械及物理性能

[0047]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1