一种温成形与轻过弯综合控制回弹的焊管成形方法

1.本发明涉及冷弯成型技术领域,尤其涉及一种温成形与轻过弯综合控制回弹的焊管成形方法。

背景技术:

2.在焊管的成形过程中,钛及钛合金焊管、不锈钢焊管、合金钢焊管的回弹问题逐渐显现出来,如焊接过程中由于回弹的作用使得焊缝位置容易出现缺陷。通过单一加热控制回弹,温度较高使得截面尺寸精度不能保证,同时影响材料性能;单一的增大过弯量控制回弹,有利于加工硬化的产生,不利于后续加工。所以对钛及钛合金、不锈钢等材料在焊管成形的回弹问题迫切需要得到更好的解决。

技术实现要素:

3.针对上述问题,本发明的目的在于提供一种温成形与轻过弯综合控制回弹的焊管成形方法,可略降低材料的变形抗力的同时通过轻过弯成形能够有效提升焊管尺寸精度、焊管成形效果佳。

4.本发明采用的技术方案如下:

5.本发明所提出的一种温成形与轻过弯综合控制回弹的焊管成形方法,包括以下步骤:

6.步骤s1:带钢通过卷曲将其送入孔型中成形;

7.步骤s2:成形后,采用感应加热的方式进行整体预热;

8.步骤s3:预热后,通过过弯辊对其一侧进行过弯成形;

9.步骤s4:对其另一侧在下个道次采用同样的方式进行过弯成形;

10.步骤s5:过弯成形后,管坯通过焊接挤压辊进行在线焊接处理。

11.进一步的所述步骤s1的具体过程如下,带钢首先通过非封闭孔进行成形,非封闭孔平辊采用下辊驱动,上辊自由转动的成形方式;其次通过封闭孔进行成形,封闭孔采用上下辊同时驱动的成形方式,立辊作为辅助辊,全程自由转动。

12.进一步的所述步骤s2的具体过程如下,在封闭孔道次后进行感应加热,感应加热采用圆形感应加热线圈,加热区域为整体受热,加热温度低于再结晶温度,同时采用闭环温控系统保持加热温度恒定。

13.进一步的所述步骤s3和s4的具体过程如下,在焊接挤压辊道次前采用两组过弯辊进行轻过弯成形,采用一侧先成形,另一侧在下个道次成形的轻过弯方式对加热后的回弹进行补偿。

14.本发明与现有技术相比具有以下有益效果:

15.本发明所提出的一种温成形与轻过弯综合控制回弹的焊管成形方法,与现有回弹控制相比,本发明将单一的加热与单一过弯成形相结合,通过温成形能够使材料内应力基本消除、产生动态回复,及可能的少量再结晶,从而使得材料的加工硬化以及屈服强度有所

降低,回弹量减小,再通过轻过弯进行回弹补偿,使得成形后焊管材料性能损失较少,尺寸精度得到有效提升,有效控制焊接后由于回弹作用导致的焊缝处质量差的问题。本发明温成形与过弯成形与实际工程相契合,提升了焊管品质。

附图说明

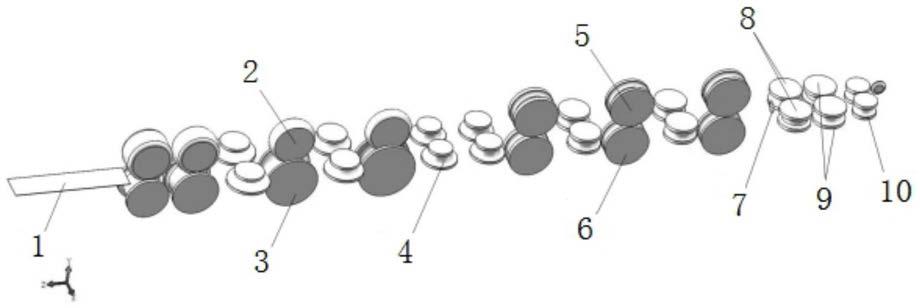

16.图1为焊管成形过程示意图;

17.图2为焊管回弹示意图;

18.图3为考虑温成型与轻过弯后补偿回弹示意图;

19.图4为焊管加热示意图;

20.图5为感应加热线圈的结构示意图;

21.图6为带钢一侧过弯辊示意图;

22.图7为带钢另一侧过弯辊示意图。

23.其中,附图标记:1

‑

钛带;2

‑

第一平辊;3

‑

第二平辊;4

‑

立辊;5

‑

第三平辊;6

‑

第四平辊;7

‑

感应加热线圈;8

‑

第一过弯辊;9

‑

第二过弯辊;10

‑

焊接挤压辊。

具体实施方式

24.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图做以简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

25.本发明所提出的一种温成形与轻过弯综合控制回弹的焊管成形方法,具体包括以下步骤:

26.步骤s1:带钢通过卷曲将其送入孔型中成形;具体成形过程如下:

27.带钢首先通过非封闭孔进行成形,所述非封闭孔由第一平辊2、第二平辊3和立辊4构成,所述第一平辊2和第二平辊3共设置有四组,分别采用上下结构布置,前两组平辊相邻布置,所述立辊4成对布置在第三组平辊与第二组平辊之间、第四组平辊与第三组平辊之间以及第四组平辊的后侧,非封闭孔中各组平辊采用第二平辊3驱动,第一平辊2自由转动的成形方式;立辊4作为辅助辊,全程自由转动

28.其次通过封闭孔进行成形,所述封闭孔由第三平辊5、第四平辊6和立辊4构成,所述第三平辊5和第四平辊6共设置有三组,分别采用上下结构布置,所述立辊4分别成对布置在相邻两组平辊之间以及第一组平辊的前侧,且位于第一组平辊前侧的立辊4与非封闭孔最后侧的立辊4相邻,封闭孔中各组平辊采用第三平辊5和第四平辊6同时驱动的成形方式,立辊4作为辅助辊,全程自由转动;

29.步骤s2:成形后,采用感应加热的方式进行整体预热;具体预热过程如下:

30.在封闭孔道次成形后进行感应加热,感应加热采用圆形感应加热线圈7,加热区域为整体受热,加热温度低于再结晶温度,且感应加热线圈应尽可能的靠近第一过弯辊8,同时采用闭环温控系统保持加热温度恒定;

31.步骤s3:预热后,通过第一过弯辊8对其一侧进行过弯成形;

32.步骤s4:对其另一侧在下个道次采用同样的方式进行过弯成形;具体过弯成形过

程如下:在焊接挤压辊10道次前采用第一过弯辊8和第二过弯辊9两组过弯辊进行轻过弯成形,采用一侧先成形,另一侧在下个道次成形的轻过弯方式对加热后的回弹进行补偿。

33.步骤s5:过弯成形后,管坯通过焊接挤压辊10进行在线焊接处理。

34.建立成形时管坯尺寸参数、材料参数、线圈尺寸参数、加热温度、带钢成形速度与过弯量的拟合关系,制作工艺参数匹配表。

35.以钛带为例,将宽度为77.1mm、厚度为2mm的钛带1进行辊弯成形,成形速度为9m/min,成形温度为200

‑

250℃,如图1所示,采用双半径成形法进行焊管成形,其中第1道次为边缘变形辊,第2道次为双半径变形辊,第4道次、第6道次为中部变形辊,其余为立辊以及封闭辊。所述钛带1首先通过卷曲将其送入第一道次中,其中,第一道次由下辊进行驱动,上辊自由转动,通过下辊的摩擦力驱动其前进,第2道次、第4道次、第6道次与第1道次上下辊的驱动方式相同;钛带1在完成边缘成形以及双半径变形后,通过第3道次的立辊开始进行第4道次的中部变形,相同的第5道次与第6道次重复第3道次与第4道次相同的变形方式,在完成第7、8道次的立辊成形后,焊管进行封闭孔的缩径成形,在第9道次中,在辊型上将焊缝的间隙预留出来,采用上下辊同时等速驱动的方式进行缩径成形,第11道次、第13道次采用相同的驱动方式。完成第13道次的成形后,焊管通过感应加热线圈7进行在线整体加热,如图4所示,采用闭环温控系统保持加热温度恒定,加热后通过第一过弯辊8、第二过弯辊9进行轻过弯,其中,感应加热线圈7的位置与第一过弯辊8、第二过弯辊9尽可能的迫近,以避免造成过多热量损失;最后通过焊接挤压辊10进行在线焊接处理。其中,通过温成形能够使材料内应力基本消除、产生动态回复,及少量再结晶,从而降低了材料的加工硬化以及屈服强度,使得回弹量减小,再通过轻过弯进行回弹补偿,使得成形后焊管材料性能损失较少,尺寸精度得到有效提升,有效控制焊接后由于回弹作用导致的焊缝处质量差的问题。经成形后获得尺寸为厚度为2mm的焊管。经检测,焊管尺寸精度得到了提升,焊缝满足生产要求。

36.以上所述的实施例仅仅是对本发明的优选实施方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1