一种多腔道燃料喷嘴管的瞬时液相过度连接方法与流程

1.本发明属于航空航天精密制造技术领域,涉及一种多腔道燃料喷嘴管的瞬时液相过度连接方法。

背景技术:

2.多腔道燃料喷嘴管包括多个腔道,每个腔道流通不同的介质,多腔道燃料喷嘴管的制造要求是腔道内壁粗糙度小,否则会形成流阻,影响产品性能。图1和图2示出了一种多腔道燃料喷嘴管的结构示意图,通常燃料喷嘴管的材料为变形高温合金;通常采用铸造制备多腔道燃料喷嘴管,但是,采用铸造制得的多腔道燃料喷嘴管的内壁粗糙度不易保证,且单件生产时需要单独开模,周期长,成本高。

技术实现要素:

3.本发明解决的技术问题在于提供一种多腔道燃料喷嘴管的瞬时液相过度连接方法,保证腔道内壁的粗糙度,降低加工难度,缩短加工周期。

4.本发明是通过以下技术方案来实现:一种多腔道燃料喷嘴管的瞬时液相过度连接方法,包括如下操作:(1)分别加工相对称的第一喷嘴管组件和第二喷嘴管组件,第一喷嘴管组件和第二喷嘴管组件均为一端为弯管、一端为直管的柱体件;分别在第一喷嘴管组件和第二喷嘴管组件内加工多个相平行的腔道,腔道内壁采用铣加工成型;(2)将第一喷嘴管组件和第二喷嘴管组件清洗干净后,在第一喷嘴管组件和第二喷嘴管组件的待钎处点焊镍基中间层,然后将第一喷嘴管组件和第二喷嘴管组件的腔道对准,将第一喷嘴管组件和第二喷嘴管组件压紧装配成燃料喷嘴管组件;(3)采用焊接工装将燃料喷嘴管组件压紧,然后将焊接工装与燃料喷嘴管组件置于真空钎焊炉中,进行瞬时液相扩散焊。

5.进一步,所述的步骤(1)中采用线切割将燃料喷嘴管均等分切割为第一喷嘴管组件、第二喷嘴管组件;分别采用铣加工在第一喷嘴管组件和第二喷嘴管组件内加工多个相平行的腔道。

6.进一步,在第一喷嘴管组件和第二喷嘴管组件内加工的腔道的个数为两个、三个或四个。

7.进一步,所述的步骤(2)中通过煤油、酒精清洗第一喷嘴管组件和第二喷嘴管组件后,采用储能焊在第一喷嘴管组件和第二喷嘴管组件的待钎处点焊镍基中间层,镍基中间层的厚度为0.05mm。

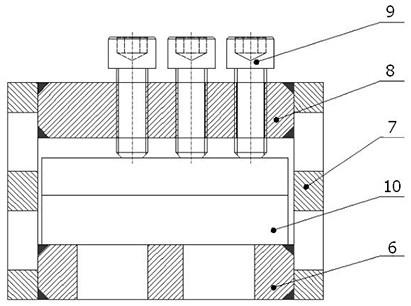

8.进一步,所述的步骤(3)中的焊接工装包括设置在燃料喷嘴管组件底部的底板以及设置在燃料喷嘴管组件两侧的侧板,燃料喷嘴管组件的上方设有上板,上板、侧板分别与燃料喷嘴管组件留有间隙;上板上开设有多个用于安装螺钉的通孔,螺钉穿过通孔其端部与燃料喷嘴管组件的顶部相抵。

9.进一步,所述的步骤(3)中将焊接工装与燃料喷嘴管组件置于真空钎焊炉中,按照以下参数进行瞬时液相扩散焊:冷态真空度为6~8

×

10

‑3pa,工作真空度为3~5

×

10

‑2pa;以300~360℃/h的速率加热至850~950℃,保持1~2h;以360~450℃/h的速率加热至1140~1180℃,保持4~6h;加热结束后随炉真空冷却至400~500℃,向炉内填充高纯氩气,使炉内压力达到6~8

×

104pa后启动风扇冷却至100℃以下后出炉,得燃料喷嘴管。

10.进一步,焊接结束后目视检验燃料喷嘴管焊缝的完整性,分别对燃料喷嘴管内部腔道进行压力试验;压力试验的试验介质为纯净水,压力为5mpa,时间为30min。

11.与现有技术相比,本发明具有以下有益的技术效果:本发明公开了一种多腔道燃料喷嘴管的瞬时液相过度连接方法,将燃料喷嘴管一分为二,分别加工相对称的第一喷嘴管组件和第二喷嘴管组件,第一喷嘴管组件和第二喷嘴管组件分别采用机加方法单独成型,然后在第一喷嘴管组件和第二喷嘴管组件的待钎处点焊镍基中间层,通过焊接工装将第一喷嘴管组件和第二喷嘴管组件装配固定后,采用瞬时液相扩散焊(tlp)的方法将第一喷嘴管组件和第二喷嘴管组件焊接成一个整体。

12.本发明针对燃料喷嘴管的焊接难点:燃料喷嘴管一端为弯管,一端为直管,且燃料喷嘴管内部有多个腔道,加工时要保证燃料喷嘴管内壁的粗糙度,加之燃料喷嘴管为薄壁管件,焊接难度非常大;本发明通过将燃料喷嘴管一分为二,分别加工相对称的第一喷嘴管组件和第二喷嘴管组件,并在第一喷嘴管组件和第二喷嘴管组件内加工多条腔道,降低了加工难度;然后在第一喷嘴管组件和第二喷嘴管组件的待钎处点焊镍基中间层,采用瞬时液相扩散焊(tlp)的方法将第一喷嘴管组件和第二喷嘴管组件焊接成一个整体。本发明使用镍基中间层在tlp焊接过程中接头室温抗拉强度能够达到母材强度的90%,高温抗拉强度能够达到母材强度的85%,完全可以满足工况要求;另外tlp焊接过程中形成的液相很少,不会进入燃料喷嘴管的腔道中,对腔道内壁的粗糙度没有影响。本发明采用tlp焊接实现了多腔道燃料喷嘴管的制造,保证了腔道内壁的粗糙度,缩短了加工周期,制得的燃料喷嘴管在压力试验下焊缝不泄露、不串腔,产品性能良好,质量可靠。

附图说明

13.图1为本发明的多腔道燃料喷嘴管结构示意图;图2为本发明的图1的a

‑

a剖视图;图3为本发明的第一喷嘴管组件的结构示意图;图4为本发明的第一喷嘴管组件的剖视图;图5为本发明的第二喷嘴管组件的结构示意图;图6为本发明的第二喷嘴管组件的剖视图;图7为本发明的第一喷嘴管组件和第二喷嘴管组件的装配示意图;图8为本发明的焊接工装与燃料喷嘴管组件的装配示意图;其中,1为a腔道,2为b腔道,3为第一喷嘴管组件,4为第二喷嘴管组件,5为镍基中间层,6为底板,7为侧板,8为上板,9为螺钉,10为燃料喷嘴管组件。

具体实施方式

14.下面结合附图对本发明做进一步详细描述,所述是对本发明的解释而不是限定。

15.参见图3~图8,一种多腔道燃料喷嘴管的瞬时液相过度连接方法,包括如下操作:(1)分别加工相对称的第一喷嘴管组件3和第二喷嘴管组件4,第一喷嘴管组件3和第二喷嘴管组件4均为一端为弯管、一端为直管的柱体件;分别在第一喷嘴管组件3和第二喷嘴管组件4内加工多个相平行的腔道,腔道内壁采用铣加工成型;(2)将第一喷嘴管组件3和第二喷嘴管组件4清洗干净后,在第一喷嘴管组件3和第二喷嘴管组件4的待钎处点焊镍基中间层5,然后将第一喷嘴管组件3和第二喷嘴管组件4的腔道对准,将第一喷嘴管组件3和第二喷嘴管组件4压紧装配成燃料喷嘴管组件10;(3)采用焊接工装将燃料喷嘴管组件10压紧,然后将焊接工装与燃料喷嘴管组件10置于真空钎焊炉中,进行瞬时液相扩散焊。

16.瞬时液相扩散焊(tlp)是在一定的温度和压力下,被连接表面相互接触,通过使局部发生微观塑性变形,或通过被连接表面产生的微观液相而扩大被连接表面的物理接触;然后结合层原子间经过一定时间的相互分散,形成整体可靠连接的过程。瞬时液相扩散焊(tlp)通常采用比母材熔点低的材料作为中间夹层,在加热到连接温度时,中间层熔化,在结合面上形成瞬间液膜,在保温过程中,随着低熔点组元向母材的扩散,液膜厚度随之减小直至消失,再经一定时间的保温而使成分均匀化。

17.参见图1和图2,为一种多腔道燃料喷嘴管的结构示意图;多腔道燃料喷嘴管为双腔道燃料喷嘴管,包括a腔道1和b腔道2,a腔道1和b腔道2内流通不同的介质,制造要求腔道内壁粗糙度小,否则会形成流阻,影响产品性能。本发明针对多腔道燃料喷嘴管的加工周期长、成本高的缺陷,提出一种多腔道燃料喷嘴管的瞬时液相过度连接方法,通过将燃料喷嘴管一分为二,采用线切割的方法将燃料喷嘴管切割为第一喷嘴管组件3和第二喷嘴管组件4,分别采用机加方法单独成型第一喷嘴管组件3、第二喷嘴管组件4,然后在第一喷嘴管组件3和第二喷嘴管组件4的待钎处点焊镍基中间层5,镍基中间层5由镍基钎料组成镍基非晶态中间层;通过焊接工装装配固定后,采用tlp的方法将第一喷嘴管组件3和第二喷嘴管组件4焊接,在加热到连接温度时,镍基中间层5熔化,在第一喷嘴管组件3和第二喷嘴管组件4的结合面上形成瞬间液膜,在保温过程中,随着低熔点组元分别向第一喷嘴管组件3和第二喷嘴管组件4的扩散,液膜的厚度随之减小直至消失,再经一定时间的保温而使成分均匀化;采用此方法制得的燃料喷嘴管性能良好,腔道内壁粗糙度能够保证,同时降低了加工难度,缩短了加工周期。本发明不仅适用于双腔道燃料喷嘴管的制造,也适用于多腔道燃料喷嘴管的制造,制得的多腔道燃料喷嘴管性能良好,质量可靠。

18.参见图3和图4,本发明的第一喷嘴管组件的结构示意图;参见图5和图6,本发明的第二喷嘴管组件4的结构示意图;进一步,所述的步骤(1)中采用线切割将燃料喷嘴管均等分切割为第一喷嘴管组件3、第二喷嘴管组件4;分别采用铣加工在第一喷嘴管组件3和第二喷嘴管组件4内加工多个相平行的腔道,即分别通过铣加工的方式在第一喷嘴管组件3、第二喷嘴管组件4内加工相平行的a腔道1和b腔道2;将第一喷嘴管组件3、第二喷嘴管组件4分别加工成型后,将第一喷嘴管组件3和第二喷嘴管组件4中的a腔道1和b腔道2对准,将第一喷嘴管组件3和第二喷嘴管组件4压紧装配成燃料喷嘴管组件10。

19.进一步,在第一喷嘴管组件3和第二喷嘴管组件4内加工的腔道的个数为两个、三

个或四个。本发明不仅适用于双腔道燃料喷嘴管的制备,还适用于三腔道或四腔道燃料喷嘴管的制备。因燃料喷嘴管一端为弯管,一端为直管,在燃料喷嘴管内部多个腔道时,加工既要保证燃料喷嘴管内壁的粗糙度,同时燃料喷嘴管本身为薄壁管件,焊接难度非常大;本发明通过将燃料喷嘴管一分为二,即分别加工相对称的第一喷嘴管组件3和第二喷嘴管组件4,并在第一喷嘴管组件3和第二喷嘴管组件4内加工多条腔道,大大降低了降低了多腔道燃料喷嘴管加工难度。

20.参见图7,为本发明的第一喷嘴管组件和第二喷嘴管组件的装配示意图;进一步,所述的步骤(2)中通过煤油、酒精清洗第一喷嘴管组件3和第二喷嘴管组件4后,采用储能焊在第一喷嘴管组件3和第二喷嘴管组件4的待钎处点焊一层镍基中间层5,镍基中间层5的厚度为0.05mm。

21.参见图8,为本发明的焊接工装与燃料喷嘴管组件的装配示意图;进一步,所述的步骤(3)中的焊接工装包括设置在燃料喷嘴管组件10底部的底板6以及设置在燃料喷嘴管组件10两侧的侧板7,燃料喷嘴管组件10的上方设有上板8,上板8、侧板7分别与燃料喷嘴管组件10留有间隙;上板8上开设有多个用于安装螺钉9的通孔,螺钉9穿过通孔其端部与燃料喷嘴管组件10的顶部相抵。

22.进一步,所述的步骤(3)中将焊接工装与燃料喷嘴管组件10置于真空钎焊炉中,按照以下参数进行瞬时液相扩散焊:冷态真空度为6~8

×

10

‑3pa,工作真空度为3~5

×

10

‑2pa;以300~360℃/h的速率加热至850~950℃,保持1~2h;以360~450℃/h的速率加热至1140~1180℃,保持4~6h;加热结束后随炉真空冷却至400~500℃,向炉内填充高纯氩气,使炉内压力达到6~8

×

104pa后启动风扇冷却至100℃以下后出炉,得燃料喷嘴管。

23.需要特别说明的是,本发明使用镍基中间层5在本发明的工艺参数下tlp接头室温抗拉强度已经达到母材强度的90%,高温抗拉强度已经达到母材强度的85%,可以满足工况要求;另外tlp过程中形成的液相很少,不会进入腔道中,对腔道内壁的粗糙度没有影响;而且tlp扩散温度选择在母材固溶温度下进行,兼容了母材的热处理制度,不会对母材性能有损失。

24.进一步,焊接结束后目视检验燃料喷嘴管焊缝的完整性,分别对燃料喷嘴管内部腔道进行压力试验;压力试验的试验介质为纯净水,压力为5mpa,时间为30min,要求焊缝不泄露、不串腔;焊缝检验合格后对燃料喷嘴管进行精加工,使其达到设计尺寸。

25.由以上技术方案,本发明提供了一种多腔道燃料喷嘴管的瞬时液相过度连接方法,将燃料喷嘴管一分为二,分别加工相对称的第一喷嘴管组件3和第二喷嘴管组件4,第一喷嘴管组件3和第二喷嘴管组件4分别采用机加方法单独成型,然后在第一喷嘴管组件3和第二喷嘴管组件4的待钎处点焊镍基中间层,通过焊接工装将第一喷嘴管组件3和第二喷嘴管组件4装配固定后,采用瞬时液相扩散焊(tlp)的方法将第一喷嘴管组件3和第二喷嘴管组件4焊接成一个整体。

26.本发明针对燃料喷嘴管的焊接难点:燃料喷嘴管一端为弯管,一端为直管,且燃料喷嘴管内部有多个腔道,加工时要保证燃料喷嘴管内壁的粗糙度,加之燃料喷嘴管为薄壁管件,焊接难度非常大;本发明通过将燃料喷嘴管一分为二,分别加工相对称的第一喷嘴管

组件3和第二喷嘴管组件3,并在第一喷嘴管组件3和第二喷嘴管组件4内加工多条腔道,降低了加工难度;然后在第一喷嘴管组件3和第二喷嘴管组件4的待钎处点焊镍基中间层,采用瞬时液相扩散焊(tlp)的方法将第一喷嘴管组件3和第二喷嘴管组件4焊接成一个整体。本发明使用镍基中间层在tlp焊接过程中接头室温抗拉强度能够达到母材强度的90%,高温抗拉强度能够达到母材强度的85%,完全可以满足工况要求;另外tlp焊接过程中形成的液相很少,不会进入燃料喷嘴管的腔道中,对腔道内壁的粗糙度没有影响。本发明采用tlp焊接实现了多腔道燃料喷嘴管的制造,保证了腔道内壁的粗糙度,缩短了加工周期,制得的燃料喷嘴管在压力试验下焊缝不泄露、不串腔,产品性能良好,质量可靠。

27.以上给出的实施例是实现本发明较优的例子,本发明不限于上述实施例。本领域的技术人员根据本发明技术方案的技术特征所做出的任何非本质的添加、替换,均属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1