一种基于深度卷积神经网络的数控机床铣削刀具磨损实时监测方法

1.本发明涉及一种基于深度卷积神经网络的数控机床铣削刀具磨损实时监测方法,涉及数控机床铣削刀具磨损量监测与刀具磨损临界状态识别技术领域,属于自动化监测识别技术领域。

背景技术:

2.在数控机床铣削加工过程中,铣削刀具不可避免地会产生磨损,而刀具的磨损则会导致工件加工精度低、产品质量不合格。为达到产品要求加工精度,需实时监测铣削刀具磨损量并精准识别刀具磨损临界状态阈值,从而及时发现刀具异常状态并做出预防措施,有效提高产品合格率。

3.现有研究与应用表明,铣削刀具的磨损监测及临界状态识别技术都达到了一定水平,但现有方法的适用范围仍存在一定局限性,尚未达到自动化实时监测的程度,在生产实际中经常出现因信号数据源单一导致刀具磨损误报警、刀具破损报警延迟、刀具磨损量超出临界状态阈值等问题,造成产品合格率低下,经济损失严重。

技术实现要素:

4.针对以上技术需求及问题,本发明旨在提供一种基于深度卷积神经网络的数控机床铣削刀具磨损实时监测方法,其能够避免单一状态信号源输入及模型参数设置不合理导致的刀具磨损值预测准确率不高、预测临界状态偏差较大等问题。将多源异构状态信号数据输入到刀具磨损值回归模型内,利用控制变量法选取最优模型参数,从而有效提升刀具磨损值预测模型精度。在此基础上,将刀具磨损临界状态进一步细分为10个阈值,有助于更为精准地对刀具非正常状态预警,以便提前采取措施预防刀具失效。更具体的,所述监测方法在铣削加工过程中,从传感器获取刀具的多源异构状态数据及其对应全生命周期刀具磨损状态数据,对原始数据进行清洗、压缩重构、加噪、归一化,并将数据集划分为训练集与测试集,将训练样本代入至深度学习网络训练,利用控制变量法选取最优模型参数,可视化模型参数变化情况。模型训练完成后,代入测试样本集进行验证,将得到的预测刀具磨损值与实际值作差,若小于设定的阈值,则输入实时数控机床状态信号进行在线刀具磨损值监控,否则重新训练模型,最终利用深度学习网络提取状态与磨损量特征,进而得到刀具磨损量回归结果;将深度学习网络模型输出的铣削刀具磨损值作为深度卷积神经网络的输入,将进一步细分的刀具磨损临界状态阈值为输出,识别精度作为主要的考虑因素,利用控制变量法优选刀具磨损临界状态识别模型的超参数,并可视化参数变化情况。训练完成后,代入测试样本集进行验证,将输出的预测刀具临界状态与实际磨损临界状态对比,若符合精准度要求,则输入实时刀具磨损值进行在线刀具磨损状态识别,否则重新训练状态识别模型,直至模型能够精准识别刀具磨损临界状态,从而实现机床刀具磨损监测。如此,本发明通过增加状态数据来源、优选回归模型与识别模型的参数与超参数、细分刀具磨损临界状态,能

够精准实时预测刀具磨损值,并识别当前磨损值对应的刀具磨损临界状态阈值,具有预测准确率高、状态识别精准的优点。

5.为实现上述目的,按照本发明的一个方面,提供了一种基于深度卷积神经网络的数控机床铣削刀具磨损实时监测方法,所述监测方法主要包括以下步骤:

6.(1)采集数控机床铣削加工过程中历史多源异构状态数据(振动信号、铣削力信号、功率信号、声发射信号)及对应的刀具磨损全生命周期状态,获取刀具评价指标数据,包含刀具的磨损值阈值数据,为刀具磨损量监控提供数据依据,预处理状态数据集并打上标签;

7.(2)将训练样本集输入到构建的深度学习网络模型中,以多源异构状态数据为输入,刀具磨损值为输出,均方差值作为主要考虑因素,不断修正网络模型参数值,训练刀具磨损量回归模型,并可视化参数变化情况。训练完成后,代入测试样本集进行验证,将得到的预测刀具磨损值与实际值作差,若小于设定的阈值,则输入实时数控机床状态信号进行在线刀具磨损值监控,否则返回步骤1;

8.(3)将深度学习网络模型输出的铣削刀具磨损值作为深度卷积神经网络的输入,将进一步细分的刀具磨损临界状态阈值为输出,识别精度作为主要的考虑因素,利用控制变量法优选刀具磨损临界状态识别模型的超参数,并可视化参数变化情况。训练完成后,代入测试样本集进行验证,将输出的预测刀具临界状态与实际磨损临界状态对比,若符合生产精准度要求,则输入实时刀具磨损值进行在线刀具磨损状态识别,否则返回步骤2;

9.(4)将预测所得的铣削刀具实时磨损值与其对应的刀具磨损临界状态阈值结合分析,针对刀具磨损不可再加工情况,及时采取更换刀具或调整参数等措施。

10.进一步地,对刀具的原始数据进行预处理包括重复值处理、空缺值处理、异常值处理等,对数据压缩重构,并随机取50%的样本为深度学习网络的训练样本,其余为测试样本,加噪处理训练样本,加入随机高斯噪声增加样本数。最后,归一化处理样本,将数据归一化到[0,1]的范围内。

[0011]

进一步地,深度学习网络前四层网络为堆栈自编码器网络,后四层网络为数据压缩功能的神经网络,并将dropout(丢包)层设置在第五层与第六层网络之间。将深度神经网络的各项参数与dropout参数随机初始化,利用前向传播算法与反向传播算法逐层训练网络,最小化代价函数,不断更新dropout参数,提取低维特征并求得刀具磨损值,并保存最优的网络权重与偏置、网络超参数、dropout参数。

[0012]

进一步地,构建基于深度卷积网络的刀具磨损量临界状态识别模型。随机初始化深度神经网络的各项参数。设输入的刀具磨损量回归分析结果为x={x1,x2,x3,

…

,x

n

},则卷积层对回归分析结果进行卷积运算,其表达式为:

[0013][0014]

将卷积的输出结果表示为a。根据卷积神经网络的基本结构,顺序对卷积计算的结果a利用前向传播公式逐层计算输出,其表达式为:

[0015][0016]

进一步地,利用自适应性动量估计法更新网络各层参数优化权重w与偏置b,其表

达式为:

[0017]

m

t

=β1m

t

‑1+(1

‑

β1)g

t

[0018][0019]

从而最小化网络的代价函数,其表达式为:

[0020][0021]

在代价函数c最小时获取网络最优权重与偏置,不断更新dropout参数,提取低维特征,利用softmax(软最大)分类器进行分类识别。

[0022]

进一步地,利用反向传播算法将分类结果与实际值间误差反馈到卷积层、池化层,利用自适应性动量估计法调整各层神经网络的权重值与偏置值,其表达式为:

[0023][0024]

将测试样本输入深度学习网络模型中进行验证,利用已保存的网络超参数、dropout参数,将保存的最优的网络的权重与偏置参数与测试样本相乘获得低维特征,输出刀具磨损监测结果。

[0025]

总体而言,通过对比本发明以上技术方案与现有技术可知,本发明所提供的一种基于深度卷积神经网络的数控机床铣削刀具磨损实时监测方法主要具有以下有益效果:

[0026]

1.将采集得到的多源异构状态信号数据(力信号、振动信号、功率信号、声发射信号)输入到深度学习网络模型中训练回归模型,相较于单一信号源的状态数据,多信号源融合可使预测结果间补充验证,刀具磨损量回归预测值准确率更高。

[0027]

2.将训练样本集输入深度学习神经网络及深度卷积神经网络进行模型训练,利用控制变量法不断修正网络参数,并可视化模型参数变化情况,从而选取模型最优参数与超参数,有助于提升刀具磨损模型预测与识别精度。

[0028]

3.将刀具磨损临界状态进一步划分为10个状态阈值,有助于更为精准地识别刀具磨损临界状态,并提前采取措施以预防刀具失效,从而满足实际生产需要。

[0029]

4.在铣削刀具磨损监测技术方面,本发明分别采用了深度学习神经网络与深度卷积神经网络构建刀具磨损量预测模型与刀具磨损临界状态识别模型,通过网络自身的自适应特征提取及参数修正,有效提升了刀具磨损监测效率,并降低了人工监测产生的主观性,能够有效准确地完成刀具磨损实时监测。

附图说明

[0030]

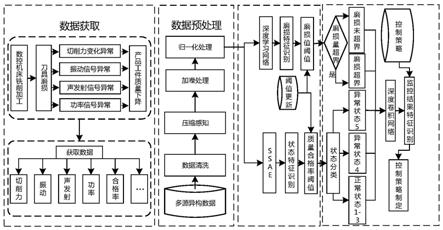

图1为本发明实施例提供的基于深度学习回归算法的数控机床刀具磨损值预测方法的流程示意图。

[0031]

图2为深度卷积神经网络结构图。

[0032]

图3为深度卷积神经网络训练流程图。

[0033]

图4(1)

‑

4(4)分别为隐藏层层数、学习率、权值衰减参数、dropout对回归准确率影响图。

[0034]

图5为深度学习网络的bias(偏差)与weights(权重)的分布情况(部分)图。

[0035]

图6(a)和6(b)为状态识别模型准确率验证图,其中图6(a)为训练样本作为输入,

网络输出的回归结果;图6(b)为测试样本作为输入,网络输出的回归结果。

[0036]

图7为铣削刀具铣削力信号图。

[0037]

图8为刀具磨损量临界状态模型的训练与测试的损失函数曲线图。

[0038]

图9为刀具磨损量临界状态模型的训练与测试的识别精度图。

[0039]

图10为本发明监测方法与其他方法监测精度对比图。

[0040]

图11为铣削刀具磨损图。

具体实施方式

[0041]

下面结合附图及实施案例,对本发明进行进一步详细说明,但应当理解实施例用以解释本发明,并不用于限制本发明。

[0042]

本发明提供了一种基于深度卷积神经网络的数控机床铣削刀具磨损实时监测方法,所提供的监测方法按如下步骤完成:首先,从传感器处获得多源异构状态数据信号(力信号、振动信号、功率信号、声发射信号)及刀具磨损全生命周期相关信息,对数据进行数据清洗、压缩感知、加噪处理、归一化处理;其次,将打上标签的数据集用来训练刀具磨损值回归模型,不断修正网络模型参数,并可视化参数变化影响情况,待模型训练完成后,输入实时状态信号,输出实时刀具磨损值;再次,将实时刀具磨损值代入至利用历史数据集训练好的刀具磨损临界状态识别模型中,利用控制变量法选取最优网络模型超参数,提高模型识别精度,从而获取实时刀具磨损量对应的刀具临界状态阈值,监控刀具磨损状态,及时采取预防措施。为了验证本发明所提方法,本发明采集了数控机床铣削加工生产线上刀具相关信号及刀具全生命周期磨损信息,分别为力信号、振动信号、功率信号、声发射信号及刀具磨损量、刀具临界状态阈值等,通过利用处理后的历史数据集训练刀具磨损量回归模型及刀具磨损临界状态识别模型,并不断修正模型参数,直至达到模型精准度要求;最后,代入实时刀具状态信号数据至回归模型及识别模型中,从而实现刀具磨损状态实时监测,并在刀具失效前提前采取预防措施。

[0043]

本发明所采用的基于深度学习网络的刀具磨损量预测方法中,深度学习框架为tensorflow2.0,开发环境为anaconda+pycharm2017,算法语言为python。在实际实验操作前,从某数控机床自动化监控系统中获取了多源异构刀具磨损数据600个样本,并获取了某种刀具的全生命周期的磨损数据。

[0044]

所述的一种基于深度卷积神经网络的数控机床铣削刀具磨损实时监测方法主要包括以下步骤:

[0045]

步骤1,采集数据,预处理

[0046]

采集数控机床铣削加工过程中历史多源异构状态数据(振动信号、铣削力信号、功率信号、声发射信号)及对应的刀具磨损值,获取刀具评价指标数据,包含刀具的磨损值阈值数据,为刀具磨损量监控提供数据依据。

[0047]

步骤2,预处理状态数据信号,贴标签

[0048]

对刀具的原始数据进行包括重复值处理、空缺值处理、异常值处理等预处理,压缩重构数据,并随机取50%的样本为训练样本,其余为测试样本,加噪处理训练样本,加入随机高斯噪声,同时归一化处理样本,将数据归一化到[0,1]内。

[0049]

步骤3,构建刀具磨损回归模型并训练,进行参数设置

[0050]

深度学习网络前四层网络为堆栈自编码器网络,后四层网络为数据压缩功能的神经网络,并将dropout层设置在第五层与第六层网络之间。将深度神经网络的各项参数与dropout参数随机初始化,利用前向传播算法与反向传播算法逐层训练网络,最小化代价函数,不断更新dropout参数,提取低维特征并求得刀具磨损值,并保存最优的网络权重与偏置、网络超参数、dropout参数。

[0051]

不同的隐藏层网络节点数,网络的训练效果不同,经过反复实验,根据实验结果,设置网络的节点参数的设置如表1所示。

[0052]

表1深度神经网络的神经节点参数设置

[0053][0054]

步骤(3)包括如下子步骤:

[0055]

(31)将多源异构状态数据与对应刀具磨损量数据集输入至深度学习网络训练刀具磨损量预测模型,并将均方差作为模型精准度评价指标,不断修正模型参数值;

[0056]

(32)在研究模型参数对深度学习网络的准确率或重构误差的影响时,采用控制变量法的规则进行实验,并将参数对模型影响可视化;

[0057]

(33)在回归模型中,采用rule函数作为隐藏层与输入层的激活函数,sigmoid函数作为输出层的激活函数;

[0058]

(34)在深度神经网络进行特征提取后,于网络最后一层输出层输出回归结果,即归一化后的刀具磨损值,若预测刀具磨损值与实际磨损值之差小于设定阈值,则输入实时数控机床状态信号进行在线刀具磨损值监控,否则重复以上步骤(31)

‑

(32)直至误差值小于设定阈值。

[0059]

步骤4,构建刀具磨损临界状态识别模型并训练,进行参数设置

[0060]

构建基于深度卷积网络的刀具磨损量临界状态识别模型。随机初始化深度神经网络的各项参数。设输入的刀具磨损量回归分析结果为x={x1,x2,x3,

…

,x

n

},则卷积层对回归分析结果进行卷积运算,其表达式为:

[0061][0062]

将卷积的输出结果表示为a。根据卷积神经网络的基本结构,顺序对卷积计算的结果a利用前向传播公式逐层计算输出,其表达式为:

[0063][0064]

利用自适应性动量估计法更新网络各层参数优化权重w与偏置b,其表达式为:

[0065]

m

t

=β1m

t

‑1+(1

‑

β1)g

t

,

[0066]

从而最小化网络的代价函数,其表达式为:

[0067][0068]

在代价函数c最小时获取网络最优权重与偏置,不断更新dropout参数,提取低维

特征,利用softmax分类器进行分类识别。

[0069]

超参数的设定严重影响网络的性能,在不同的结构与参数下的深度卷积网络对刀具磨损量界定的识别准确率不同,因此需要调整并寻求合适的网络结构与参数。深度卷积网络的超参数最终设定如表2所示。

[0070]

表2深度卷积神经网络超参数设置

[0071][0072]

利用反向传播算法将分类结果与实际值间误差反馈到卷积层、池化层,利用自适应性动量估计法调整各层神经网络的权重值与偏置值,其表达式为:

[0073][0074]

将测试样本输入深度学习网络模型中进行验证,利用已保存的网络超参数、dropout参数,将保存的最优的网络的权重与偏置参数与测试样本相乘获得低维特征,输出刀具磨损监测结果。

[0075]

最后应当说明的是,以上实施例仅用以说明本发明的技术方案,而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细地说明,本领域的普通技术人员应当分析,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1