一种基于热力耦合作用的奥氏体高锰钢异种金属焊接装置及方法

1.本发明涉及金属焊接技术领域,尤其涉及一种基于热力耦合作用的奥氏体高锰钢异种金属焊接装置及方法。

背景技术:

2.奥氏体高锰钢具有高韧性,高强度和良好的抗冲击耐磨能力,其表层布氏硬度可从hb170~230提高到hb500~800,硬化层深度可达10~20mm,是耐磨关键件的首选材料。奥氏体高锰钢极易加工硬化,与其它零件的连接通常采用焊接方式。45钢由于其优秀的综合力学性能与易加工性,通常用作与奥氏体高锰钢异种金属焊接的结构材料。奥氏体高锰钢焊接过程中,热影响区温度升高,易析出脆性碳化物,降低高锰钢的韧性,所以焊完后应加快冷却速率,抑制脆性相析出。

3.45钢为常用中碳调质结构钢,焊接过程中,由于其含碳量高,导致裂纹倾向大,焊前通常需预热,焊后应及时进行去应力退火。此外,该钢快速冷却时开裂倾向增大,焊完后应采用缓冷方式。因此,高锰钢与45钢的焊接难度极大,由于各自材质的特点,焊后要求高锰钢一侧快冷而45钢一侧缓冷,无法协调,这成为奥氏体高锰钢异种金属焊接的瓶颈技术难题。而由于对工艺条件要求较为苛刻,采用上述焊接工艺得到的焊接件各方面性能不稳定,且焊缝表面质量不高。

技术实现要素:

4.本发明针对现有技术中的不足,提供一种基于热力耦合作用的奥氏体高锰钢异种金属焊接装置及方法,该焊接装置及方法具有能够改善焊接件各方面性能及提高焊缝表面质量的优点。

5.为实现上述目的,本发明采用以下技术方案:本发明首先提供一种基于热力耦合作用的奥氏体高锰钢异种金属焊接装置,包括:冷却板、加热板、基板一、基板二、焊接头、锻压机构以及冷却水管;所述冷却板与加热板的位置保持相对且固定;所述基板一为奥氏体高锰钢板,所述基板二为中碳钢板;所述基板一安装于冷却板的上方,所述冷却板用于对基板一进行焊后冷却;所述基板二安装于加热板的上方,所述加热板用于对基板二进行焊前预热;还包括一可移动的支撑体,所述锻压机构与焊接头间隔安装于支撑体上侧,所述焊接头位于基板一与基板二的上方且两个基板的一侧间由焊接头焊接形成焊缝;所述锻压机构的底端与焊缝相对应,并且通过所述锻压机构能够周期性地对形成的焊缝及其热影响区进行连续锻压;所述锻压机构的外侧连接冷却水管,所述冷却水管的出水口与基板一相对,用于对基板一进行水冷冷却。

6.为优化上述技术方案,采取的具体措施还包括:

进一步地,所述锻压机构包括外壳,所述外壳的外侧连接冷却水管,其顶端设有电动机;所述电动机的输出轴伸入至外壳的内部并且其输出轴的端部连接凸轮,所述外壳的底面设有若干个滑孔;每个所述滑孔的孔内均连接有能够上下滑动的柱状滑块,每个所述柱状滑块的顶端与外壳的底面间均设有缠绕于对应柱状滑块外侧的弹簧,每个所述柱状滑块的底端均向下依次连接有调压装置及压头,若干个所述压头的底端与焊缝或焊缝边缘处的热影响区相对应;当所述电动机启动时,其输出轴能够带动凸轮转动;使得所述凸轮的底端周期性地挤压每一个柱状滑块并使柱状滑块在对应的滑孔内上下移动,进而带动对应的压头对焊缝及其热影响区进行连续锻压;其中,所述调压装置能够缓冲并稳定焊缝所受到的锻压力。

7.进一步地,所述调压装置为氮气弹簧,所述氮气弹簧的两端可拆卸地固定于对应的柱状滑块与压头的一端间。

8.进一步地,所述外壳为上下两端均具有底板的圆筒状结构,所述电动机通过螺栓固定于外壳的上底板上,所述滑孔设置于外壳的下底板上且沿圆周方向均匀设置四个,四个所述滑孔两两相对为一组,其中一组中两个所述滑孔内柱状滑块底部的压头均与焊缝正对应,另外一组中两个所述滑孔内柱状滑块底部的压头均与焊缝边缘的热影响区相对应。

9.进一步地,所述凸轮可拆卸地固定于电动机的输出轴上,每个所述柱状滑块的顶端均设有与凸轮相匹配的接触部。

10.进一步地,所述基板二采用45钢板。

11.本发明还提供一种基于所述装置的焊接方法,具体包括如下步骤:s1:将所述基板一与基板二安装固定,其中所述基板一位于冷却板上方,所述基板二位于加热板上方,并且所述基板一与基板二的一侧间之间预留合理的待焊间隙;s2:将所述焊接头与锻压机构整体间隔一定的距离安装固定于支撑体上,将焊条安装于焊接头上,同时保证所述焊接头与锻压机构均位于待焊间隙对应的上方位置;将所述冷却水管安装至锻压机构中外壳的一侧,将焊条夹紧固定于焊接头上并调整好焊接角度;s3:将所述焊接头与焊接机器相连接,接通所述焊接机器的电源并且启动电动机;此时缓慢移动所述支撑体,所述焊接头与锻压机构均跟随支撑体移动;其中所述焊接头上的焊条沿着待焊间隙从其前端向后端移动并逐渐填充留下焊缝;四个所述压头跟随焊接头的后方对留下的焊缝及其热影响区周期性地进行锻压;s4:待所述焊缝完全填充待焊间隙后,所述焊接头停止工作;继续移动支撑体,直到四个所述压头对所有焊缝及其热影响区完成锻压;s5:锻压完成后,关闭所述电动机及焊接机器电源,使每个所述压头均与焊缝相脱离且取下所述焊接头上的残余焊条;待所述焊缝冷却完成后,焊接过程结束。

12.为优化上述技术方案,采取的具体措施还包括:优选地,步骤s1中,所述基板一与基板二在安装固定完成后,保持所述基板一与基板二的表面均处于水平状态。

13.优选地,步骤s2中,安装固定所述焊接头和锻压机构后,所述焊接头和其中两个所述压头在前后方向上处于同一条直线上,并且在竖向均位于所述基板一与基板二之间待焊间隙的正上方位置处。

14.本发明的有益效果是:1、本发明所述的焊接装置,通过锻压机构有规律的连续点式锻压焊缝,使得焊缝内部定向生长的柱状晶与树枝晶被破碎,形成细小等轴晶,组织结构均匀化,位错密度高,进而使得焊缝具有较高的强度与耐磨性,焊缝的性能得以强化。

15.2、与传统方法相比,本发明的焊接方法焊接出的焊缝具有更为优异的力学性能;与此同时,连续且有规律的锻压可以改善焊缝的表面形貌,提高焊缝表面平整度,进而提高焊接件整体的加工质量。

附图说明

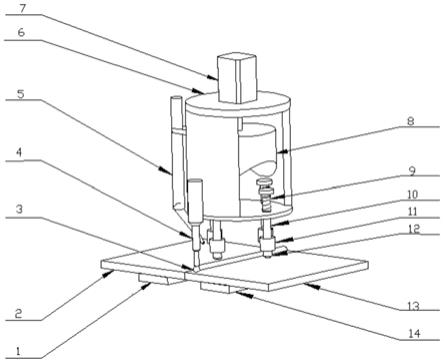

16.图1是本发明的整体结构示意图。

17.图中标记名称:冷却板1、基板一2、焊缝3、焊接头4、冷却水管5、外壳6、电动机7、凸轮8、弹簧9、柱状滑块10、氮气弹簧11、压头12、基板二13、加热板14。

具体实施方式

18.现在结合附图对本发明作进一步详细的说明。需要注意的是,发明中所引用的如“上”、“下”、“左”、“右”、“前”、“后”等的用语,亦仅为便于叙述的明了,而非用以限定本发明可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本发明可实施的范畴。

19.第一实施例:请参阅图1,本实施例首先公开一种基于热力耦合作用的奥氏体高锰钢异种金属焊接装置,包括:冷却板1、加热板14、基板一2、基板二13、焊接头4、锻压机构以及冷却水管5。

20.其中,所述冷却板1与加热板14的位置保持相对且固定;所述基板一2为奥氏体高锰钢板,所述基板二13为中碳钢板,优选为45钢;所述基板一2安装于冷却板1的上方,所述冷却板1用于对基板一2进行焊后冷却;所述基板二13安装于加热板14的上方,所述加热板14用于对基板二13进行焊前预热;还包括一可移动的支撑体,所述锻压机构与焊接头4间隔安装于支撑体上侧,所述焊接头4位于基板一2与基板二13的上方且两个基板的一侧间由焊接头4焊接形成焊缝3;所述锻压机构的底端与焊缝3相对应,并且通过所述锻压机构能够周期性地对形成的焊缝3及其热影响区进行连续锻压;所述锻压机构的外侧连接冷却水管5,冷却水管5的出水口与基板一2相对,用于对基板一2进行水冷冷却。

21.本实施例中,所述锻压机构包括外壳6、凸轮8、柱状滑块10、调压装置以及压头12,所述外壳6的外侧连接冷却水管5,其顶端设有电动机7;所述电动机7的输出轴伸入至外壳6的内部并且其输出轴的端部连接凸轮8,所述外壳6的底面设有若干个滑孔;每个所述滑孔的孔内均连接有能够上下滑动的柱状滑块10,每个所述柱状滑块10的顶端与外壳6的底面间均设有缠绕于对应柱状滑块10外侧的弹簧9,每个所述柱状滑块10的底端均向下依次连接有调压装置及压头12,若干个压头12的底端与焊缝3或焊缝3边缘处的热影响区相对应。

22.当所述电动机7启动时,其输出轴能够带动凸轮8转动;使得所述凸轮8的底端周期性地挤压每一个柱状滑块10并使柱状滑块10在对应的滑孔内上下移动,进而带动对应的压头12对焊缝3及其热影响区进行连续锻压;其中,所述调压装置能够缓冲并稳定焊缝3所受

到的锻压力。

23.其中,所述调压装置为氮气弹簧11,氮气弹簧11的两端可拆卸地固定于对应的柱状滑块10与压头12的一端间,氮气弹簧11的设置可以使锻压机构在连续锻压的过程中保持较好的稳定性并起到缓冲的作用,即稳定了连续锻压过程中的压力,使焊缝3所受压力均匀。

24.本实施例中,所述外壳6为上下两端均具有底板的圆筒状结构,所述电动机7通过螺栓固定于外壳6的上底板上,所述滑孔设置于外壳6的下底板上且沿圆周方向均匀设置四个,四个所述滑孔两两相对为一组,其中一组中两个所述滑孔内柱状滑块10底部的压头12均与焊缝3正对应,另外一组中两个所述滑孔内柱状滑块10底部的压头12均与焊缝3边缘的热影响区相对应。

25.使用时,将焊接头4与焊接机器相连接,焊接头4与外壳6、冷却水管5之间保持一定的间距,防止焊接时的高温影响锻压机构或冷却水管5,从而提高焊接的质量;焊接时,支撑体沿着待焊间隙(焊缝3形成的间隙移动),焊接头4、冷却水管5以及锻压机构均跟随支撑体的移动而移动。

26.本实施例中,凸轮8可拆卸地固定于电动机7的输出轴上,每个柱状滑块10的顶端均设有与凸轮8相匹配的接触部,通过控制所述凸轮8的外形能够较精确地控制传动的参数柱状滑块10上下移动的距离,还可以通过更换凸轮来实现传动参数的调整;所述外壳6下底板上的滑孔具有导向作用,能够有效防止柱状滑块10在上下移动的过程中发生偏移。

27.另外,需要说明的是,所述锻压机构中各个部件在空间上错开且不互相干涉;其中所述的凸轮8、弹簧9以及柱状滑块10组成了往复式圆柱凸轮机构,其中电动机7用于所述圆柱凸轮机构运动,进而带动底部压头12周期性地对焊缝及其热影响区进行锻压,整个过程具有周期性,通过弹簧9、氮气弹簧11的缓冲作用,可以使锻压机构的上下往复运动更加稳定。

28.第二实施例:本实施例公开了一种基于上述焊接装置的焊接方法,具体的实施步骤如下所示:步骤s1:将所述基板一2与基板二13安装固定,其中所述基板一2位于冷却板上方,所述基板二13位于加热板上方,并且所述基板一2与基板二13的一侧间之间预留合理的待焊间隙;步骤s2:将所述焊接头4与锻压机构整体间隔一定的距离安装固定于支撑体上,将焊条安装于焊接头4上,同时保证所述焊接头4与锻压机构均位于待焊间隙对应的上方位置;将所述冷却水管5安装至锻压机构中外壳6的一侧,将焊条夹紧固定于焊接头4上并调整好焊接角度;步骤s3:将所述焊接头4与焊接机器相连接,接通所述焊接机器的电源并且启动电动机7;此时缓慢移动所述支撑体,所述焊接头4与锻压机构均跟随支撑体移动;其中所述焊接头4上的焊条沿着待焊间隙并从其前端向后端移动并逐渐填充留下焊缝3;四个所述压头12跟随焊接头4的后方对留下的焊缝3及其热影响区周期性地进行锻压;步骤s4:待所述焊缝3完全填充待焊间隙后,所述焊接头4停止工作;继续移动支撑体,使四个所述压头12对所有焊缝3及其热影响区完成锻压;步骤s5:锻压完成后,关闭所述电动机7及焊接机器电源,使每个所述压头12均与

焊缝3相脱离且取下所述焊接头4上的残余焊条;待所述焊缝3冷却完成后,将所述基板一2与基板二13取下,焊接完成。

29.作为优选,在步骤s1中,所述基板一2与基板二13在安装固定完成后,保持基板一2与基板二13的表面处于水平状态。

30.作为优选,在步骤s2中,安装固定所述焊接头4和锻压机构后,所述焊接头4和其中两个所述压头12在前后方向上处于同一条直线上,并且在竖向均位于所述基板一2与基板二13之间待焊间隙的正上方位置处。

31.以上仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例,凡属于本发明思路下的技术方案均属于本发明的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1