一种细长螺纹工件的加工方法与流程

1.本发明属于机械加工技术领域,具体涉及一种细长螺纹工件的加工方法。

背景技术:

2.目前,针对细长螺纹工件的加工方法,选用数控车床和机用套丝工具分别进行外形和螺纹的加工,工件细长,刚性差,出现了尺寸超差、直线度差、粗糙度达不到图纸要求的现象。与螺纹m5

×

0.8

‑

6g分两次装夹加工,在使用机用套丝工具加工螺纹时,由于切削量大,工件在套削过程中,发生扭转和弯曲变形和套偏,及螺纹崩牙的现象,最终导致加工完成的部件无法进行下一步装配的问题。

技术实现要素:

3.本发明提供一种细长螺纹工件的加工方法,要解决的技术问题是:解决细长螺纹工件在加工过程中产生扭转、弯曲变形、套偏及螺纹崩牙而导致零件报废的问题,还解决了对细长螺纹工件固定轴单件铣槽加工时耗时过长的问题。

4.为了解决以上技术问题,本发明提供了一种细长螺纹工件的加工方法,其特征在于,具体包括以下加工步骤:

5.s1、对工件进行正火处理;

6.s2、将毛坯料进行单件下料,使单件毛坯的两端均有一个带角度的凸起顶尖头,车制的单件毛坯在两端长度上均预留加工余量;

7.s3、将上一步车好的单件毛坯放入两个有对应角度凹槽的工装内,两端顶紧工件后,在工件两端分别车定位凹槽;

8.s4、将车好定位凹槽的毛坯分别放在有定位凸台的三爪夹盘内,采用回转拉紧式夹盘顶尖装置将毛坯拉紧,然后进行外形各部尺寸的车削加工;所述回转拉紧式夹盘顶尖装置主要由3个小型夹盘爪8、小型夹盘9、小型中心轴11、回转顶尖13、活动套14、推力球轴承15、固定套16组成;固定套16固定在可调整车床尾座芯轴上,插入回转顶尖13后端,推力球轴承15固定在回转顶尖13前部的台阶处,活动套14套在回转顶尖13上,后端旋紧在固定套16上,前端内表面对推力球轴承15进行限位;加工时,将车好定位凹槽的毛坯6一端固定在主轴端的有定位凸台的特制三爪夹盘7上,将主轴端的特制三爪夹盘7旋紧,卡主定位凹槽,以夹紧车好定位凹槽的毛坯6的一端,再调整回转拉紧式夹盘顶尖装置,使车好定位凹槽的毛坯6的另一端在径向上被拉紧,然后再旋紧小型特制夹盘爪8,夹紧车好定位凹槽的毛坯6,确认车好定位凹槽的毛坯6的两端均夹紧,转动尾座手柄,拉紧工件固定牢靠后,对固定轴外全形进行加工;

9.s5、将上一步车好全形的细长螺纹杆放入两瓣夹瓦中,车去大端面上多余的定位槽部分;

10.s6、将上一步车去大端面定位槽的细长螺纹杆放在定全长的工装中,车去螺纹端的多余部分,完成工件全长尺寸的车削工作;

11.s7、对定好全长的细长螺纹杆进行螺纹精加工,并对每件加工完螺纹的细长螺纹均采用通止螺纹环规进行测量;

12.s8、把已完成半成品检验的细长螺纹工件装入夹具上,完成铣槽工序。

13.有益效果:本发明通过车削加工工艺方法的创新及专用量具检测,保证了对细长螺纹工件固定轴的加工精度,在车削加工阶段,通过创新设计的夹具,防止了在机加过程中细长螺纹工件发生的径向“让刀”情况;解决了细长螺纹工件加工时因出现的“让刀”导致产品不合格的情况,提高了产品的合格率;在铣槽加工阶段,通过采取创新设计的夹具,实现了对细长螺纹工件固定轴定位夹紧,解决了对细长螺纹工件固定轴单件铣槽加工时耗时过长的问题。可以大幅度提高铣槽的加工效率,并保证铣槽的一致性和加工尺寸。加工范围广泛,适用性强。

附图说明

14.图1————毛坯下料图

15.图2——完成下料的毛坯示意图

16.图3——毛坯件准备车削凹槽示意图

17.图4——车好凹槽的毛坯工件示意图

18.图5——两端夹紧、轴向拉紧好的毛坯工件示意图

19.图6——完成外形车削的毛坯工件示意图

20.图7——准备车去大端面装夹示意图

21.图8——准备定工件全长的装夹示意图

22.图9——车削完成的成品示意图

23.图10——用专用角度卡板检测90

°

锥面并控制端面尺寸

24.图11——用专用量具检测直线度示意图

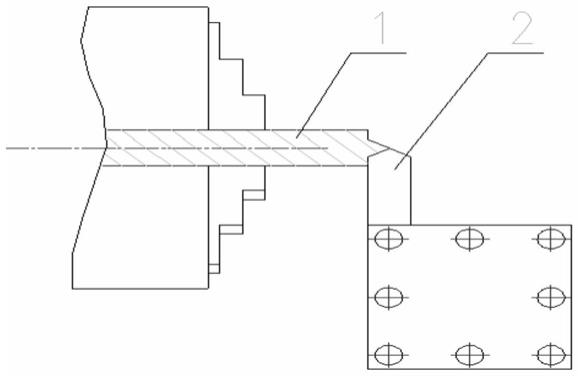

25.图12——使用专用卡板检测全长示意图

26.图13——用专用通、止卡板检测外径示意图

27.图14——抗拉强度试验的示意图

28.图15——专用铣槽工装示意图。

具体实施方式

29.为使本发明的目的、内容和优点更加清楚,下面对本发明的具体实施方式作进一步详细描述。

30.本发明提出的一种细长螺纹工件的加工方法,其特征在于:具体包括以下步骤:

31.s1、正火

32.工件对机械性能有较高的要求,抗拉强度不小于600mpa,下屈服强度不小于355mpa,断后伸长率不小于14%,断面收缩率不小于40%,故需要对其进行正火处理,正火温度850℃,保温时间1.5h,出炉后进行风冷;

33.s2、下料

34.该工件毛坯为45号钢,成品工件是长径比小于或等于50的细长螺纹工件,由于其直线度要求高,故工件需要增加两端的工艺夹头,将毛坯料1用特制的刀尖角120

°

切断刀2

进行单件下料,见图1所示。使单件毛坯的两端均有一个60

°

的凸起顶尖头,车制完成的单件毛坯3在两端长度上均预留约15mm的加工余量,方便下一步加工,如图2所示。

35.s3、单件毛坯料车定位槽

36.将上一步车好的单件毛坯3一端放入固定在主轴端的有60

°

凹孔的前顶尖工装4内,另一端固定在同样有60

°

凹孔的尾座端活顶尖凹孔5内,两端顶紧单件毛坯3后,在毛坯两端分别车5mm宽的定位凹槽,工件的定位外圆直径见光,即下道工序的夹爪装夹面见光,方便定位;

37.s4、车全形

38.该工件长径比是小于或等于50的细长螺纹工件,采用普通装夹方式无法保证工件直线度,需采用两端夹紧+轴向拉紧的方式进行;将车好定位凹槽的毛坯分别放在有定位凸台的特制三爪夹盘内,主轴端先夹紧固定后,再调整回转拉紧式夹盘顶尖装置,使毛坯在夹紧牢固后,摇动尾座手柄,在径向上把工件拉紧,然后进行外形各部尺寸的车削加工,此时螺纹处加工留量0.01~0.03mm,在主轴夹盘端切至φ3mm,退出切断刀,松开尾座端的夹爪,掰断取下工件;采用山德维克266rg

‑

16mm01a100m 1125型刀片、266rfg

‑

2020

‑

16型刀体、n123g2

‑

0300

‑

003

‑

cr1125型刀片、rf123g10

‑

2020b型刀体、ybc252 dcmt11t304

‑

hf型刀片、mdpnn2020k11型刀体进行车削。

39.所述回转拉紧式夹盘顶尖装置主要由3个小型特制夹盘爪8、小型夹盘9、4个固定螺栓10、小型中心轴11、4个径向固定螺钉12、回转顶尖13、活动套14、推力球轴承15、固定套16、2个固定螺钉17组成;通过2个固定螺钉17将固定套16固定在可调整车床尾座芯轴上,插入回转顶尖13后端,推力球轴承15固定在回转顶尖13前部的台阶处,活动套14套在回转顶尖13上,后端旋紧在固定套16上,前端内表面对推力球轴承15进行限位。

40.4个径向固定螺钉12将小型中心轴固定在回转顶尖13前端的定位孔内,4个固定螺栓10将小型夹盘9固定在小型中心轴11上,3个小型特制夹盘爪8旋入小型夹盘9中。

41.将车好定位凹槽的毛坯6一端固定在主轴端的有定位凸台的特制三爪夹盘7上,将主轴端的特制三爪夹盘7旋紧,以夹紧车好定位凹槽的毛坯6的一端,再调整回转拉紧式夹盘顶尖装置,使车好定位凹槽的毛坯6的另一端在径向上被拉紧,然后再旋紧小型特制夹盘爪8,夹紧车好定位凹槽的毛坯6,确认车好定位凹槽的毛坯6的两端均夹紧、逆时针转动尾座手柄,拉紧工件固定牢靠后,启动数控车床,对固定轴外全形进行加工,由于工件细长,存在少许让刀现象,为保证螺纹的精度,细长螺纹工件的螺纹无法一次加工完成,故螺纹中径留量0.01~0.03mm;其余部分一次装夹加工完成后,用切断刀在毛坯主轴端切断至ф3mm,退出切断刀,松开尾座端的小型特制夹盘爪8,然后掰断取下工件。如图5、6所示。

42.s5、车掉大端面的定位槽

43.将上一步车好全形的细长螺纹杆18放入特制的两个半圆夹瓦19中,用三爪夹盘固定好,沿两瓣瓦19的端面车去细长螺纹杆18大端面上多余的定位槽部分。

44.s6、定全长

45.通过车床主轴锥孔内装入可调定位胎具,将调整螺杆20旋入主轴锥孔内定位胎具内,并调整到所需的位置,再将上一步车去大端面定位槽的细长螺纹杆21装入两个半圆夹瓦22中,用三爪夹盘夹紧固定,根据图纸要求的细长螺纹工件的全长尺寸,通过前期的计算,即可调整车床中切刀的走刀至所需切削的位置,切去细长螺纹杆的多余部分,完成工件

定全长的步骤,如图8所示。

46.s7、套螺纹

47.采用螺纹板牙对定好全长的细长螺纹工件的螺纹进行精加工,由于留量较少,仅需轻轻转动板牙即可进行套螺纹,去量小,仅有微量的铁屑产生,切削力小表面加工质量好,由于板牙沿螺纹粗加工后的螺纹牙型旋进,保证了螺纹的同轴度。加工完螺纹的细长螺纹工件23(如图9所示)采用通止螺纹环规进行测量,严格保证细长螺纹工件23的产品质量。

48.s8、车削完成检验

49.1、用90

°

角度卡板进行细长螺纹工件23的锥面角度检验,如图10所示;

50.2、用专用工装对细长螺纹工件23直线度进行检验,如图11所示;

51.3、用全长通止卡板对细长螺纹工件23全长进行检验,如图12所示;

52.4、用直径通止卡板对细长螺纹工件23外径进行检验,如图13所示;

53.5、用专用工装对长螺纹工件23的抗拉强度进行抽样检验;

54.由于此类细长螺纹工件对抗拉强度还有要求,要求在10000kn的拉力下,保持10min,检测轴向拉伸变量小于0.3mm。为此,专门设计了静载拉力检测夹具,大端配合部位为90

°

锥面,小端配合部位为螺纹配合。拉力机选用30t拉力试验机,拉力试验结果满足产品要求。

55.用专用工装对完成车削的细长螺纹工件进行抗拉强度试验,第一步把已完成尺寸检验的细长螺纹工件23放入上接螺25中,第二步将下接螺26与细长螺纹工件23拧在一起,然后再将下接螺26与下夹头27拧紧固定;第三步将在上接螺25拧在上夹头24上,然后将上夹头24和下夹头27固定在拉力机上,完成抗拉强度试验;见图14所示。

56.s9、用专用铣槽工装铣槽

57.把已完成车削检验的细长螺纹工件23装入铣槽专用夹具上,该铣槽专用夹具包括:本体28、5个压板29、5个内六角圆柱头螺钉30、5个平垫圈31、定位板32、2个内六角圆柱头螺钉33;本体28通过2个内六角圆柱头螺钉33固定在定位板32的一侧,用磁力表找正本体28,5个压板29分别通过5个内六角圆柱头螺钉30固定在本体28的上端;本体28的上端面上设有多个并列排布的凹槽,用于放置细长螺纹工件,定位板32用于对细长螺纹工件的端部进行定位;压板用于压紧细长螺纹工件;细长螺纹工件的待铣槽端伸出本体。

58.使用时,第一步把本体28通过2个内六角圆柱头螺钉33固定在定位板32上,用磁力表找正本体28;第二步用5个内六角圆柱头螺钉30将5个压板29固定在本体28上,松开5个内六角圆柱头螺钉30,使压板29与本体28之间的缝隙增大,第三步放入10个以完成检验的待铣槽细长螺纹工件23,通过定位板32准确定位待铣槽细长螺纹工件23的位置后,拧紧5个内六角圆柱头螺钉30,使5个压板29压紧待铣槽细长螺纹工件23;第四步用专用铣刀对待铣槽细长螺纹工件23进行铣槽,如图15所示。

59.s10、完工检验

60.用通止工装进行铣槽的宽度检验。

61.s11、安装螺纹保护套。

62.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变形,这些改进和变形也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1