一种超级双相不锈钢自保护药芯焊丝及其制备方法

1.本发明涉及焊接材料技术领域,特别是涉及一种超级双相不锈钢自保护药芯焊丝及其制备方法。

背景技术:

2.随着海洋开发的广度和深度不断拓展,对海洋工程材料的耐腐蚀性能提出了更高要求。为此国内外相继开展了多种新型钢种的研制,包括铁素体

‑

奥氏体双相不锈钢和超级双相不锈钢。saf2507超级双相不锈钢属于第三代双相不锈钢,其碳含量低,氮和钼元素含量高,耐蚀当量pren值大于40,具有更优异的力学性能,且具有极高的抗点蚀、缝隙腐蚀、应力腐蚀(scc)和均匀腐蚀性能,因此在海洋工程中具有良好的应用前景。

3.超级双相不锈钢作为海洋工程结构材料,焊接加工是其最常采用的加工方式。手工焊条电弧焊(smaw)、钨极氩弧焊(gtaw)及熔化极气体保护焊(gmaw)等方法都可以应用于超级双相不锈钢的焊接。尽管超级双相不锈钢具有良好的焊接性,但是仍然会出现双相不锈钢焊接的常见问题,比如两相比例失衡以及有害相析出。在超级双相不锈钢焊接的过程中,重点在于保证两相理想比例及避免出现有害相。为了克服这些问题,国内外学者们主要围绕超级双相不锈钢的焊接工艺及配套的焊接材料开发进行了大量的实验研究。研究表明在选择合适焊接材料的前提下,通过采用合理的焊接工艺参数,严格控制线能量及层间温度,能够保证超级双相不锈钢焊接接头拥有比较合理的双相比例、良好的低温冲击韧性以及耐点蚀性能。另外,通过改进药芯焊丝外皮和药芯的化学组成成分,可保证焊缝金属中奥氏体和铁素体两相比例均衡,从而保证焊接接头的综合力学和耐腐蚀性能。

4.公开号为cn110142529a的中国发明专利文献公开了一种超级双相不锈钢气体保护焊接用药芯焊丝及其制备方法,其采用的外用钢带为铬含量为17.0%~18.0%、镍含量为11.0%~12.5%的奥氏体不锈钢带,药粉所含组分及含量为:铬粉36.0%~38.0%、高氮铬铁9.0%~13.0%、电解金属锰2.5%~3.0%、钼粉4.0%~5.0%、硅铁0.5%~1.0%、钛铁1.0%~1.5%、铝镁合金0.5%~1.0%、金红石18.0%~20.0%、石英1.0%~2.0%、锆英砂5.0%~6.0%、钾长石1.0%~1.5%、钠长石3.0%~3.5%、萤石1.0%~1.5%、钠冰晶石0.5%~1.0%、钛酸钾1.0%~1.5%、氧化铋0.1%~0.3%,其余为铁粉。该技术方案通过在外用钢带中引入镍元素,保证熔覆金属中镍含量,同时通过适当降低焊丝渣系的酸性,使其介于钛酸型渣系和中性渣系之间,得到焊接工艺性能优良的超级双相不锈钢药芯焊丝。公开号为cn107097016a的中国发明专利文献公开了一种适合双相不锈钢的电弧焊用药芯焊丝及焊接金属,其采用不锈钢制的外皮,填充有不同化学成分和含量的焊剂,主要成分为cr、ni、mo、n、mn及si,通过添加金属氧化物及氟化物作为焊渣的形成成分,金属氧化物为tio2、sio2、zro2,金属氟化物具有调整焊渣流动性的作用,并能提高焊渣剥离性,还具有抑制凹坑、气孔等缺陷的作用,该焊丝具有优异的低温韧性及耐点蚀性能。公开号为cn102046325a的中国专利文献公开了一种使凝固晶粒微细化的双相不锈钢焊接用药芯焊丝,其主要含有mn:2.0~6.0%、cr:17.0~27.0%、ni:1.0~10.0%、mo:0.1~3.0%、al:

0.002~0.05%、mg:0.0005~0.01%、ti:0.001~0.5%、n:0.10~0.30%,通过在以铁素体单相结束凝固的成分系中复合添加mg和ti,可实现焊缝金属组织的等轴晶化、微细化,由此提高焊缝金属的韧性、延展性。此外,在以铁素体单相结束凝固的成分系中,通过控制ti和n量的比例关系,焊缝金属凝固晶粒的微细化变得容易,即使在凝固状态下也能改善韧性、延展性。综合来看,现有公开的双相不锈钢用焊接材料多通过合金元素调控焊缝金属中的双相比例,从而抑制有害相析出,但对形核剂的添加主要是采用单一形核剂的方式,如添加与铁素体相具有共格界面的tin,作为铁素体相的凝固核,促进铁素体相的等轴晶化和使凝固时的铁素体晶粒微细化。

技术实现要素:

5.本发明的目的在于提供一种超级双相不锈钢自保护药芯焊丝及其制备方法,通过在自保护药芯焊丝的药芯粉末中添加多种形核剂,促使铁素体和奥氏体的组织等轴晶化,基体晶粒微细化,获得铁素体与奥氏体两相比例约为50%:50%的细化组织,具有高强度和高耐腐蚀性的优异综合性能。

6.为了实现上述目的,本发明提供的技术方案为:

7.一种超级双相不锈钢自保护药芯焊丝,由钢带和填充于钢带中的药芯粉末组成,按总质量百分含量为100%计,所述钢带的化学成分包括:cr 16.0~17.0%、mo 2.0~3.0%、mn 0.30~0.40%、si 0.25~0.30%、ni 0.10~0.20%,其余为铁;所述药芯粉末为合金粉末,化学成分包括:cr 5.0~8.0%、ni 2.0~4.0%、v 0.5~1.0%、n 0.10~0.20%、铁素体纳米形核剂0.5~0.8%、奥氏体纳米形核剂0.2~0.4%、造渣剂4.0~6.0%、脱氧剂1.5~3.0%,其余为铁。

8.作为上述方案的进一步改进,所述铁素体纳米形核剂选自cas、la2o3中的任一种,所述奥氏体纳米形核剂选自zro2、mns中的任一种。

9.作为上述方案的进一步改进,所述造渣剂为fe3o4、al2o3、li2co3烧结后得到的复合氧化物,其中fe3o4、al2o3、li2co3的质量比为4.5:2:3.5。

10.作为上述方案的进一步改进,所述造渣剂为由fe3o4、al2o3和li2o组成的复合氧化物。

11.作为上述方案的进一步改进,所述脱氧剂为由al

‑

mg粉(铝镁复合粉末)和ti组成的联合脱氧剂,其中al

‑

mg粉(铝镁复合粉末)与ti两者的质量比例为2:1。

12.作为上述方案的进一步改进,所述药芯粉末的平均粒径为100~150μm;所述铁素体纳米形核剂、奥氏体纳米形核剂的粒径为50~80nm,纯度为99.9%。

13.作为上述方案的进一步改进,所述钢带为sus430钢带,钢带的尺寸为0.9

×

14mm,钢带内药芯粉末的填充率为18.0~20.0%,药芯焊丝丝材的直径为1.2mm。

14.本发明进一步提供所述超级双相不锈钢自保护药芯焊丝的制备方法,所述制备方法包括如下步骤:

15.(1)制备造渣剂:

16.按照fe3o4:al2o3:li2co3=4.5:2:3.5的比例将粒径为80~120μm的三种粉末混合25~35min,充分混合后,于950℃中烧结2~3h,然后缓慢冷却至室温,将烧结产物进行破碎,取80~100目筛分后的筛下粉末备用;

17.(2)制备复合粉末:

18.按照纳米形核剂:合金粉末:无水乙醇为1:10:1000的质量比例,分别将铁素体纳米形核剂与合金粉末中的铬粉加入到无水乙醇溶液中,将溶液超声混合1~3h,待无水乙醇缓慢蒸发后,得到铁素体纳米形核剂均匀弥散分布于铬粉上的复合粉末;再分别将奥氏体纳米形核剂与合金粉末中的镍粉加入到无水乙醇溶液中,将溶液超声混合1~3h,待无水乙醇缓慢蒸发后,得到奥氏体纳米形核剂均匀弥散分布于镍粉上的复合粉末;

19.(3)制备药芯粉末:

20.将步骤(1)制备的造渣剂、步骤(2)制备的复合粉末、合金粉末中的其它金属粉末及脱氧剂混合25~35min;

21.(4)制备药芯焊丝:

22.按照所需填充率将步骤(3)制备的药芯粉末填充到钢带中,经过多道拉拔后,获得药芯焊丝。

23.作为上述方案的进一步改进,所述步骤(1)中,混合是在v型混粉机中进行,烧结是在电阻炉中进行。

24.作为上述方案的进一步改进,所述步骤(2)中,超声混合是在功率为2000w的超声波清洗机中进行;所述步骤(4)中,钢带填充药芯粉末之前经过超声清洗。

25.本发明的超级双相不锈钢自保护药芯焊丝具有铁素体与奥氏体双相比例约为50%:50%的细晶焊缝组织,兼具高韧性、高强度和高耐腐蚀性能。药芯焊丝由外皮钢带和内包的药芯粉末组成,主要合金成分为cr、ni、mo、si、mn、v,添加的纳米形核剂为cas、la2o3、zro2、mns,根据点阵错配度理论和经典电子理论,其中对铁素体非均质形核有显著效果的是纳米形核剂cas、la2o3,对奥氏体非均质形核有显著效果的是纳米形核剂zro2、mns。所添加的纳米形核剂能够在双相不锈钢焊缝组织凝固过程中起到显著的异质形核作用,凝固过程中纳米形核剂cas或la2o3首先诱导形核生成等轴状的铁素体组织,接着在奥氏体形核剂zro2或mns作用下,诱导形核等轴状的奥氏体组织。通过控制cr、ni及纳米形核剂的重量比例为cr:铁素体纳米形核剂=1:10,ni:奥氏体纳米形核剂=1:10,调节铁素体和奥氏体相组成和分布,最终获得高韧性、高强度和高耐腐蚀性能的细晶超级双相不锈钢组织。

26.与现有技术相比,本发明的有益效果在于:

27.1、通过超声分散加入到金属cr、ni粉中的cas、la2o3纳米形核剂和zro2、mns纳米形核剂,可在焊缝金属凝固过程中,分别作为铁素体和奥氏体组织的异质形核中心,诱导生成细小的等轴晶组织。

28.2、通过调节焊缝金属中的cr、ni及相对应纳米形核剂的含量,可实现对双相组织的定向调控,获得双相比例约为50%:50%的细晶粒双相组织。

29.3、晶粒细化会改变金属元素扩散行为,增加双相不锈钢中cr元素的扩散路径,从而促进形成致密的钝化膜,提升基体材料整体耐腐蚀性能。

30.4、添加的fe3o4、al2o3和li2co3粉末,在烧结后会形成铝酸铁锂复合氧化物,可在焊接过程中对焊缝进行充分保护,并可在焊接过程中对焊缝金属进一步除氧,由于复合氧化物为尖晶石相,在焊缝凝固过程中极易在焊缝金属表面脱除,不会产生粘渣现象。

31.5、采用的al

‑

mg和ti联合脱氧剂对焊缝具有良好的脱氧效果,同时生成的含钛氧化物易与造渣剂中的复合氧化物共同作用,将脱氧产物从焊缝金属中脱除,使焊缝组织洁

净及致密化。

具体实施方式

32.为更好的说明本发明的目的、技术方案和优点,下面将结合具体实施例对本发明作进一步说明。

33.实施例1:

34.一种超级双相不锈钢自保护药芯焊丝,采用sus430钢带为外皮,钢带尺寸为0.9

×

14mm,钢带内药芯粉末的填充率为18.0%,焊丝丝材直径为1.2mm。按总质量百分含量为100%计,钢带的化学成分为:cr 16.4%、mo 2.5%、mn 0.34%、si 0.27%、ni 0.14%,其余为铁;药芯粉末为合金粉末,化学成分为:cr 5.0%、ni 2.0%、v 0.5%、n 0.1%、fe3o4‑

al2o3‑

li2co34.0%、cas 0.5%、zro20.2%、al

‑

mg 1.0%、ti 0.5%,其余为铁。

35.所述药芯粉末的平均粒径为100

‑

150μm,纳米形核剂cas、zro2的粒径为50

‑

80nm,纯度为99.9%。

36.本实施例超级双相不锈钢自保护药芯焊丝的制备方法包括如下具体步骤:

37.(1)制备造渣剂:

38.按照fe3o4:al2o3:li2co3=4.5:2:3.5的比例,将粒径为100μm的三种粉末在v型混合机中充分混合,混粉时间为30min,充分混合后加入到不锈钢盘中,放置到电阻炉中,950℃烧结2h后,缓慢冷却至室温,将烧结产物进行破碎,取80目筛分后的筛下粉末备用;

39.(2)制备复合粉末:

40.按照纳米形核剂:合金粉末:无水乙醇为1:10:1000的质量比例,分别将铁素体纳米形核剂cas与合金粉末中的金属铬粉加入到无水乙醇溶液中,将溶液放入到功率为2000w的超声波清洗机中超声混合1h,待无水乙醇缓慢蒸发后,得到铁素体纳米形核剂cas均匀弥散分布于铬粉上的复合粉末;再按比例将奥氏体纳米形核剂zro2与合金粉末中的金属镍粉加入到无水乙醇溶液中,将溶液放入到功率为2000w的超声波清洗机中超声混合1h,待无水乙醇缓慢蒸发后,得到奥氏体纳米形核剂zro2均匀弥散分布于镍粉上的复合粉末;

41.(3)制备药芯粉末:

42.将步骤(1)制备的造渣剂、步骤(2)制备的含有纳米形核剂的复合粉末、合金粉末中的其它金属粉末及脱氧剂al

‑

mg、t i按照比例加入到v型混粉机中,混合30min;

43.(4)制备药芯焊丝:

44.按照上述填充率将步骤(3)制备的药芯粉末填充到经过超声清洗的sus430钢带中,经过多道拉拔后,获得直径为1.2mm的药芯焊丝。

45.实施例2:

46.一种超级双相不锈钢自保护药芯焊丝,采用sus430钢带为外皮,钢带尺寸为0.9

×

14mm,钢带内药芯粉末的填充率为19.0%,焊丝丝材直径为1.2mm。按总质量百分含量为100%计,钢带的化学成分为:cr 16.0%、mo 2.0%、mn 0.30%、si 0.25%、ni 0.10%,其余为铁;药芯粉末为合金粉末,化学成分为:cr 6.0%、ni 3.0%、v 0.5%、n 0.15%、fe3o4‑

al2o3‑

li2co35.0%、cas 0.6%、zro20.3%、al

‑

mg 2.0%、ti 1.0%,其余为铁。

47.所述药芯粉末的平均粒径为100

‑

150μm,纳米形核剂cas、zro2的粒径为50

‑

80nm,纯度为99.9%。

48.本实施例超级双相不锈钢自保护药芯焊丝的制备方法包括如下具体步骤:

49.(1)制备造渣剂:

50.按照fe3o4:al2o3:li2co3=4.5:2:3.5的比例,将粒径为80μm的三种粉末在v型混合机中充分混合,混粉时间为25min,充分混合后加入到不锈钢盘中,放置到电阻炉中,950℃烧结2h后,缓慢冷却至室温,将烧结产物进行破碎,取90目筛分后的筛下粉末备用;

51.(2)制备复合粉末:

52.按照纳米形核剂:合金粉末:无水乙醇为1:10:1000的质量比例,分别将铁素体纳米形核剂cas与合金粉末中的金属铬粉加入到无水乙醇溶液中,将溶液放入到功率为2000w的超声波清洗机中超声混合2h,待无水乙醇缓慢蒸发后,得到铁素体纳米形核剂cas均匀弥散分布于铬粉上的复合粉末;再按比例将奥氏体纳米形核剂zro2与合金粉末中的金属镍粉加入到无水乙醇溶液中,将溶液放入到功率为2000w的超声波清洗机中超声混合2h,待无水乙醇缓慢蒸发后,得到奥氏体纳米形核剂zro2均匀弥散分布于镍粉上的复合粉末;

53.(3)制备药芯粉末:

54.将步骤(1)制备的造渣剂、步骤(2)制备的含有纳米形核剂的复合粉末、合金粉末中的其它金属粉末及脱氧剂al

‑

mg、ti按照比例加入到v型混粉机中,混合25min;

55.(4)制备药芯焊丝:

56.按照上述填充率将步骤(3)制备的药芯粉末填充到经过超声清洗的sus430钢带中,经过多道拉拔后,获得直径为1.2mm的药芯焊丝。

57.实施例3:

58.一种超级双相不锈钢自保护药芯焊丝,采用sus430钢带为外皮,钢带尺寸为0.9

×

14mm,钢带内药芯粉末的填充率为20.0%,焊丝丝材直径为1.2mm。按总质量百分含量为100%计,钢带的化学成分为:cr17.0%、mo 3.0%、mn 0.40%、si 0.30%、ni 0.20%,其余为铁;药芯粉末为合金粉末,化学成分为:cr 8.0%、ni 4.0%、v 1.0%、n 0.2%、fe3o4‑

al2o3‑

li2co36.0%、la2o30.8%、mns 0.4%、al

‑

mg 2.0%、ti 1.0%,其余为铁。

59.所述药芯粉末的平均粒径为100

‑

150μm,纳米形核剂la2o3、mns的粒径为50

‑

80nm,纯度为99.9%。

60.本实施例的超级双相不锈钢自保护药芯焊丝的制备方法包括如下具体步骤:

61.(1)制备造渣剂:

62.按照fe3o4:al2o3:li2co3=4.5:2:3.5的比例,将粒径为120μm的三种粉末在v型混合机中充分混合,混粉时间为35min,充分混合后加入到不锈钢盘中,放置到电阻炉中,950℃烧结3h后,缓慢冷却至室温,将烧结产物进行破碎,取100目筛分后的筛下粉末备用;

63.(2)制备复合粉末:

64.按照纳米形核剂:合金粉末:无水乙醇为1:10:1000的质量比例,分别将铁素体纳米形核剂la2o3与合金粉末中的金属铬粉加入到无水乙醇溶液中,将溶液放入到功率为2000w的超声波清洗机中超声混合3h,待无水乙醇缓慢蒸发后,得到铁素体纳米形核剂la2o3均匀弥散分布于铬粉上的复合粉末;再按比例将奥氏体纳米形核剂mns与合金粉末中的金属镍粉加入到无水乙醇溶液中,将溶液放入到功率为2000w的超声波清洗机中超声混合3h,待无水乙醇缓慢蒸发后,得到奥氏体纳米形核剂mns均匀弥散分布于镍粉上的复合粉末;

65.(3)制备药芯粉末:

66.将步骤(1)制备的造渣剂、步骤(2)制备的含有纳米形核剂的复合粉末、合金粉末中的其它金属粉末及脱氧剂al

‑

mg、ti按照比例加入到v型混粉机中,混合35min;

67.(4)制备药芯焊丝:

68.按照上述填充率将步骤(3)制备的药芯粉末填充到经过超声清洗的sus430钢带中,经过多道拉拔后,获得直径为1.2mm的药芯焊丝。

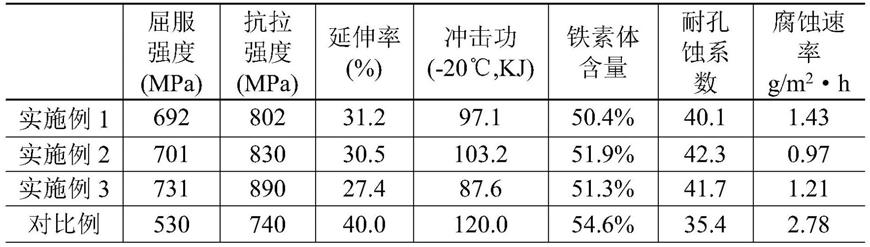

69.效果实施例1:

70.分别用实施例1

‑

3的三种超级双相不锈钢自保护药芯焊丝进行焊缝金属焊接试验,试样准备、取样标准及力学性能、铁素体含量、耐腐蚀等性能测试均按照gb/t 17853

‑

2018标准中的规定进行,以2205双相不锈钢为对比例,测试结果如下表所示。

[0071][0072]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和替换,这些改进和替换也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1